Изобретения относятся к области производства цилиндрических, фигурных, в частности, двухконусных пружин и могут быть использованы при проектировании и производстве пружинонавивочных автоматов, производящих законченные изделия без дополнительной обработки.

Известны автоматы для навивки пружин, которые включают основные механизмы, смонтированные на одной станине и кинематически связанные друг с другом. Так, в изобретении SU 1570826, B 21 F 35/02, бюлл. 22, 1990 г. [1] автомат содержит механизм подачи проволоки, механизм навивки пружины, механизм резки, механизм обработки концов пружины, механизм съема пружины с оправки, кинематически связанные посредством кулачкового распределительного вала и имеющие общий привод. В SU 1052304, B 21 F 35/02, бюлл. 41, 1983 г. [2] автомат снабжен манипулятором для передачи заготовки пружины от механизма навивки к средству для гибки концов пружины. В SU 1726098, B 21 F 35/00, бюлл. 14, 1992 г. [3] автомат снабжен устройством для съема готовой пружины. В SU 1234018, B 21 F 35/00, опубл. 30.05.86. [4] автомат снабжен устройством для термической обработки навитой пружины. Однако указанные автоматы, включающие несколько функционально завершенных механизмов, работающих каждый по своей программе, над своей операцией процесса получения достаточно сложного изделия, каковым является пружина, в частности двухконусная пружина, требуют жесткой синхронизации согласованных движений всех механизмов. Недоработки в этой части вызывают частые сбои работы автомата, снижают тем самым его производительность. Высокопроизводительные автоматы требуют выверки начала одной технологической операции с окончанием предыдущей и подготовки последующей операции с особой точностью, что не обеспечивается указанными решениями.

Для синхронизации работы отдельных узлов используют различные технические решения. В SU 776725, B 21 F 35/00, опубл. 07.11.80. [5], SU 1268260, B 21 F 35/00, опубл. 7.11.86. [6] каждый механизм работает от своего электродвигателя, а координирует работу всего автомата программное устройство и задатчик программы, который может быть выполнен в виде цифрового преднабора параметров навиваемой пружины или в виде перфоленты, где записывается программа, характеризующая параметры. Такие автоматы очень сложны, следовательно, ненадежны в работе, дороги и имеют большое энергопотребление. Другие решения связаны с синхронизацией работы механизмов за счет кинематической связи их рабочих валов с одним распределительным (входным) валом. Так, в SU 1657263, B 21 F 35/02, бюлл. 21, 1991 г. [7] кинематически связаны посредством распределительного вала механизм подачи проволоки, механизм навивки и средство для гибки концов пружины. Манипулятор передачи заготовки в [2] связан посредством рычагов с распределительным валом автомата. В SU 1194549, B 21 F 35/00, опубл. 30.11.85 [8] кинематически связаны посредством приводного распределительного вала механизмы навивки, отрезки и сброса готовой пружины.

Наибольшее развитие как надежные получили автоматы, в которых синхронизация осуществляется связью механизмов с одним валом; так, например, в SU 996011, B 21 F 35/00, опубл. 15.02.83. [9], кулачок шагообразующего механизма и отрезной резец размещены на одном валу, установленном с возможностью непрерывного вращения и кинематически связанного с валами подающих роликов механизма подачи проволоки.

Кинематическая связь отдельных механизмов со своими рабочими валами осуществляется посредством кулачков с профилированной боковой поверхностью. Так, в SU 1799656, B 21 F 3/00, опубл. 07.03.93. [10] механизм формообразования спирали включает профильный кулачок и выполненный с возможностью взаимодействия с ним гибочный диск механизма навивки пружины; в SU 506460, B 21 F 35/00, опубл. 15.03.76. [11] привод ножа выполнен в виде закрепленного на его валу, связанном с распределительным валом понижающей передачей кулачка.

Синхронизации работы отдельных составных механизмов высокопроизводительного автомата недостаточно для надежной, бесперебойной работы его в целом. Необходима синхронизация работы всех составных механизмов автомата.

Наиболее близким аналогом предлагаемого автомата по идеологии построения кинематической схемы средства того же назначения, работающей от одного электродвигателя, и по наличию решений по синхронизации работы составных частей является изобретение по а.с. 599896, М.Кл.2 B 21 F 35/00, опубликовано 30.03.78. , бюлл. 12, Автомат для навивки пружин [12], содержащий механизм подачи проволоки, механизм формообразования, механизм рубки, установленные на станине, кинематически связанные с одним электродвигателем через приводной вал, который служит общим приводом для передачи движения на все механизмы автомата. Механизм подачи проволоки работает от приводного вала, вращение от которого подается на протяжные ролики. Механизм формообразования включает механизм навивки и механизм шагообразования. Механизм навивки содержит навивочные упоры, взаимодействующие с подаваемой проволокой и связанные с копиром, боковая поверхность которого определяет форму и размеры навиваемой пружины; копир жестко закреплен на копирном валу. Механизм шагообразования работает через кулачки от кулачкового вала, связанного с копирным валом. Механизм реза кинематически связан с механизмом навивки через дополнительный вал. Ножи, навивочные упоры, шаговые упоры каждый работают от своего рабочего вала; рабочие валы синхронизированы через кинематическую связь с общим приводным валом.

Недостатком указанного аналога являются недостаточные функциональные возможности автомата, поскольку он не содержит многих механизмов, необходимых для окончательного изготовления пружины как готового изделия, таких как: механизм обработки концов пружины, устройство термообработки, пакетатор готовых пружин, работа которых была бы согласована с работой других составных механизмов автомата, а также недостаточная степень жесткой синхронизации работы механизмов, сложность кинематической схемы автомата, содержащей много рабочих, синхронизирующих и передаточных валов.

Задачей изобретения является создание логически завершенного автомата по навивке пружин, совершающего весь цикл технологического процесса от подачи проволоки до получения пружины как готового изделия, а также автомата с высокой степенью синхронизации работы всех составных механизмов, при упрощении его кинематической схемы, более надежного и бесперебойного в работе.

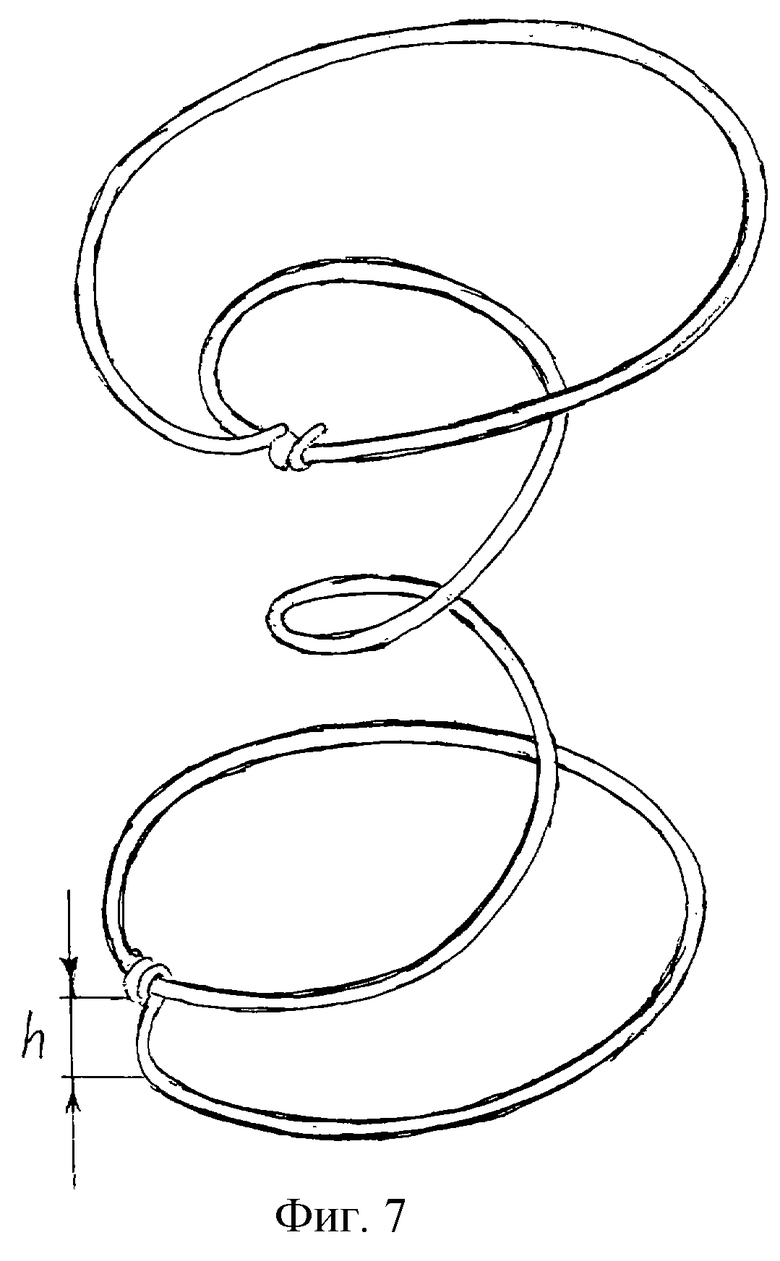

Указанная задача решается конструкцией пружинонавивочного автомата для производства пружин, включающего механизм подачи проволоки, механизм формообразования, механизм рубки, установленные на станине, кинематически связанные с электродвигателем через приводной вал, с кулачковыми средствами, жестко закрепленными на рабочих валах автомата, при этом механизм рубки кинематически связан с валом кулачка формообразования, а механизм подачи проволоки - с приводным (центральным) валом, боковая рабочая поверхность кулачка формообразования выполнена криволинейной, закон удаления каждой точки которой от оси вращения рабочего вала механизма формообразования соответствует закону изменения диаметра пружины, который дополнительно снабжен механизмом образования узла на опорном витке пружины с узловязальными шестернями, выполненным с устройством захвата пружины, с устройством подвижки пружины, с устройством ориентации опорного витка пружины, с устройством зажима пружины, устройством термообработки, механизмом пакетирования с пластинами пакетирования, а также механизмами перемещения заготовок пружины из зоны рубки в зону образования узла (зону узловязания) и из зоны узловязания в зону термообработки, каждый с устройством захвата и средствами для их открытия и закрытия, механизм образования узла на опорном витке, устройство термообработки и механизм рубки каждый снабжены своими кулачковыми средствами, при этом кулачковые средства механизмов формообразования и рубки жестко установлены на одном рабочем валу, с которым связаны рычаги вращения механизмов перемещения, кулачковые средства механизмов образования узла и термообработки жестко установлены на другом рабочем валу, с которым кинематически связаны также узловязальные шестерни механизма образования узла через механизм прерывистого вращения, например зубчатый сектор, и пластины пакетирования. Рабочие валы установлены с синхронным вращением, например с одинаковой угловой скоростью, в одном направлении. Кулачок рубки снабжен подъемным рабочим участком своей боковой поверхности, начало которого соответствует началу формообразования пружины, т. е. начало его подъемного участка лежит в зоне контакта обкатного ролика кулачка формообразования с зоной начала формообразования пружины кулачка формообразования (до ее средней линии); в случае навивки двухконусных пружин начало подъемного рабочего участка кулачка рубки соответствует концу зоны перехода навиваемой пружины с больших диаметров на малые диаметры кулачка формообразования; линия, соединяющая начало рабочего участка кулачка рубки с осью его вращения, совпадает с рычагом вращения захвата механизма перемещения заготовки пружины из зоны рубки в зону узловязания, т.е. точка соединения рычага вращения и первого звена кинематической цепи (например, тяги) механизма перемещения заготовки из зоны рубки в зону узловязания лежит на линии, соединяющей точку начала зоны рубки кулачка рубки с осью вращения вала, по одну сторону с началом зоны рубки от оси вращения их вала, механизм перемещения пружинной заготовки из зоны узловязания в зону термообработки выполнен с возможностью совпадения его крайних нижнего и верхнего положений с крайними нижним и верхним положениями механизма перемещения заготовки из зоны рубки в зону узловязания соответственно, а именно положений их захватов, рабочая поверхность кулачка термообработки выполнена симметричной и представляет собой дугу полуокружности, при этом линия, соединяющая центр его рабочей поверхности с осью его вращения, являющаяся осью симметрии рабочей поверхности кулачка термообработки, совпадает с линией, соединяющей начало рабочего участка кулачка рубки с осью его вращения и расположена в одном направлении, т.е. составляет с ней угол в 0o, кулачок механизма образования узла выполнен с зоной ожидания и рабочей зоной, включающей зону контакта узловязальной шестерни с пружиной, при этом конец зоны контакта узловязальной шестерни с пружиной кулачка механизма образования узла совпадает с начальной точкой зоны рубки кулачка рубки последующей пружины, пластины механизма пакетирования кинематически связаны со вторым рабочим валом через рычаг вращения, и их крайнее положение в зоне пакетирования (крайнее правое положение пластин - на фиг.1 показано условно осью) соответствует началу узловязания, т. е. началу контакта узловязальной шестерни с пружиной, средство закрытия захвата механизма перемещения пружинной заготовки из зоны рубки в зону узловязания связано с кинематической цепью рубки, средство для его открытия связано с кинематической цепью закрытия захвата пружины в механизме образования узла, средства закрытия-открытия захвата механизма перемещения пружины из зоны узловязания в зону термообработки кинематически связаны с его кинематической цепью качания захвата.

Предложенное решение позволяет создать логически завершенный автомат для навивки пружин, включающий все технологические операции по ее изготовлению, не требующий использования других устройств и механизмов вне автомата, что ведет к высокой производительности производства пружин, их высокому качеству, снижению затрат на их производство, позволяет упростить конструкцию автомата и достичь высокой степени синхронизации работы всех механизмов автомата, его бесперебойной работы, связанных также с высокой производительностью автомата.

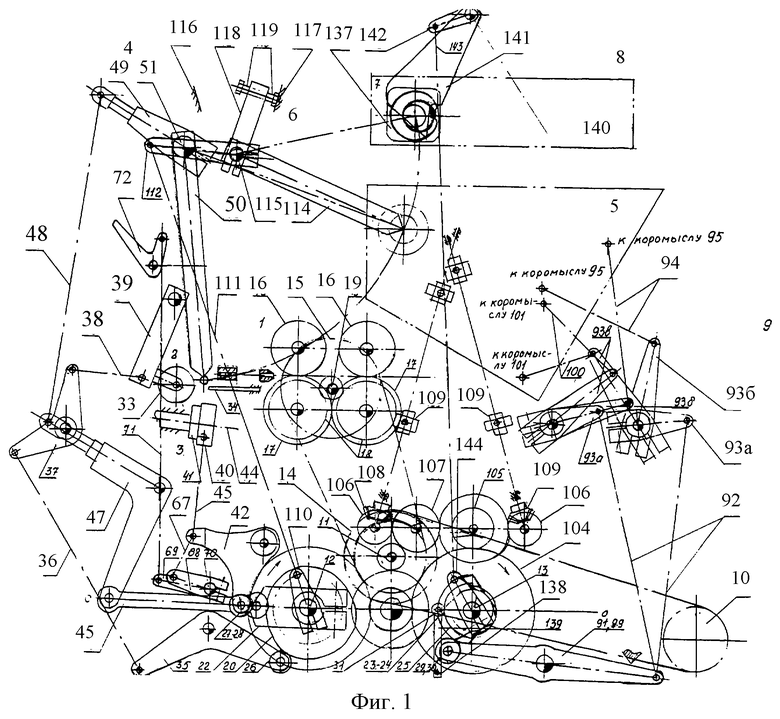

Конструкция автомата в целом иллюстрируется фиг.1. Описание пружинонавивочного автомата в статике и его работа приведены ниже.

Механизм рубки

Известны пружинонавивочные автоматы, в которых подача проволоки прекращается для отрезки навитой пружины [9]. Такие автоматы имеют недостаточную производительность и достаточно сложны, поскольку предполагают специальные устройства отключения подачи проволоки. Периодическое включение/выключение механизма подачи вызывает переходные процессы разгона и торможения протяжных роликов, валов, на которых закреплены эти ролики, что отрицательно сказывается на точности подачи проволоки нужной длины для заготовки и как следствие ведет к бракованным изделиям; кроме того, режим разгона/торможения вызывает большие вибрации, шум работы автомата, износ его деталей.

Известны также автоматы, в которых отрезка навитой пружины осуществляется без остановки подачи проволоки за счет "быстрой отрезки", например, за счет скорости вращения вала кулачка рубки, значительно большей скорости распределительного вала, связанного с подачей проволоки [11]. Повышение скорости движения отрезного ножа может быть достигнуто за счет сообщения ему дополнительной энергии, например, от пружины, сжатой непосредственно перед началом движения ножа, за счет энергии сжатия (см. Механизм резки к устройству для изготовления пружин SU 471941, М.Кл. B 21 F 35/00, опубликован 30.05.75. , бюлл. 20 [13]. Эта конструкция позволяет перед началом движения ножа предварительно сжать силовую пружину для сообщения впоследствии ее энергии подвижному ножу, который за счет этого быстро отрезает навитую пружину. Однако большая скорость движения ножа к зоне рубки в описанных конструкциях создает сильный удар, который может вызвать нарушение формы пружины и непредсказуемое разрушение механизма реза, его отдельных элементов и/или деталей сопрягаемых конструкций, что скажется на надежности работы автомата и недолговечности его службы.

Для устранения проблемы снижения скорости рубки и связанной с ней проблемы уменьшения расстояний рабочего хода подвижного ножа место расположения ножа в режиме ожидания постоянно изменяют синхронно с процессом навивки. Так, в [5] плита с ножами при помощи отдельного двигателя во время навивки пружины может синхронно с навивочными упорами передвигаться, то отдаляясь, то приближаясь к начальной точке изгиба проволоки.

Наиболее близким аналогом механизма рубки является механизм реза по изобретению а.с. 599896, М.Кл.2 B 21 F 35/00, опубликовано 30.03.78., бюлл. 12, Автомат для навивки пружин [12], который кинематически связан с механизмом навивки через дополнительный вал. Механизм реза содержит внутренний нож, закрепленный в подвижной плите, и внешний нож, укрепленный на подвижной ползушке. Ползушка одним концом подвижно установлена на оси, а другим концом - на эксцентриковом конце вала, установленного в подвижной плите. Вал с эксцентриком связан с муфтой, включающей отрезной механизм в момент отрезки навитой пружины, и с приводным валом. На плите внутреннего ножа закреплена зубчатая рейка, находящаяся в зацеплении с шестерней, которая связана с шестерней вала механизма навивки. В результате кинематической связи механизма навивки с механизмом реза ножа находятся в постоянном движении, то отдаляясь от пружины, то приближаясь к ней; при этом перемещение ножей механизма отрезки осуществляется синхронно с механизмом навивки на пропорциональное расстояние и осуществляется от копирного диска механизма навивки. Такой режим работы механизма реза позволяет отслеживать местоположение навиваемой пружины, уменьшив до минимума расстояние рабочего хода реза ножей, однако требует усложнения кинематики автомата, снижения надежности его работы, а также ведет к уменьшению ресурса работы подвижных деталей, более частой переналадке автомата. Кроме того, ножи в [12] осуществляют возвратно-поступательное движение по длинной кинематической цепи, которая за счет своего построения является инерционной, с большими изгибающими нагрузками и люфтами, большими усилиями подвижных ножей в момент реза, которые замедляют процесс резки и могут привести к рассинхронизации работы автомата. Другими недостатками является сложность механизма реза, его кинематической схемы и как следствие уменьшение надежности работы автомата. Другой нерешенной проблемой ближайшего аналога является увод подвижного ножа из зоны рубки после рубки без деформации конца последующей пружины.

Задачей этого изобретения является повышение синхронизации работы механизма рубки с другими механизмами автомата, упрощение конструкции, повышение надежности работы как механизма рубки, так и автомата в целом при сохранении непрерывности подачи проволоки и малого рабочего хода ножа при рубке, устранение деформации последующей пружины ножом при его возвращении в исходное положение.

Задача решается конструкцией механизма рубки, содержащего подвижный нож с возможностью взаимодействия с другим ножом во время рубки, с возможностью подвижки при навивке и рубке пружины, связанный с кулачком рубки и кинематически связанный с кулачком подвижки, в котором подвижный нож установлен с возможностью поворота в плоскости, перпендикулярной витку пружины в точке рубки, кулачки подвижки и рубки установлены жестко и соосно на одном рабочем валу, связь подвижного ножа с кулачком подвижки и кулачком рубки выполнена по одной кинематической цепи через обкатные ролики подвижки и рубки соответственно, расположенные соосно на одном плече коромысла кинематической цепи каждый напротив своего кулачка, кулачок рубки снабжен подъемным прямолинейным или криволинейным рабочим участком своей боковой поверхности, кулачок подвижки снабжен первым рабочим подъемным участком боковой поверхности, прямолинейным или криволинейным, который расположен перед началом рабочего участка кулачка рубки, и вторым (последним) рабочим подъемным участком, прямолинейным или криволинейным, начало которого совпадает с концом рабочего участка кулачка рубки, причем второй рабочий участок кулачка подвижки выполнен с углом подъема (наклоном) того же знака, что и его первый рабочий участок, а кулачки механизма рубки выполнены с возможностью разновременного их взаимодействия со своими обкатными роликами.

Указанная конструкция механизма рубки позволяет обеспечить синхронизацию работы механизма рубки за счет взаимного расположения обоих кулачков, исключить постоянные движения ножа и заменить их на подвижку ножа, предшествующую непосредственно процессу рубки, исключить возвратно-поступательные движения ножа, инерционные и с изгибающими нагрузками, осуществить плавную подготовительную подвижку подвижного ножа к месту рубки путем заблаговременного (до рубки) поворота ножа относительно оси поворота в плоскости, перпендикулярной витку пружины, предварительно выбрав все люфты кинематической цепи еще до рубки, уменьшая рабочий ход ножа к моменту рубки до минимума, исключая большие ударные нагрузки на пружинную заготовку и детали конструкции при рубке и уменьшая изгибающие усилия его на пружинную заготовку; выполнение рабочей боковой поверхности кулачка подвижки с разрывом обусловливает возможность разновременного контакта кулачков подвижки и рубки со своими роликами, т.е. возможность разновременной работы механизма рубки в разных режимах: подвижки ножа и рубки пружинной заготовки, переключая нож в момент рубки с кулачка подвижки на кулачок рубки как более массивный и ударопрочный, не нагружая сам кулачок подвижки, обеспечив тем самым долговечность работы механизма и исключив сбои автомата. Форма кулачка подвижки позволяет продолжить поворотный ход ножа после рубки в том же направлении, что и до рубки, быстро выводя нож из зоны рубки и не допуская искривления формы конца новой навиваемой в это время пружины. При этом будут уменьшены усилия подвижного ножа в момент рубки и обеспечено быстродействие процесса рубки. Все это позволяет осуществлять рубку пружины без остановки подачи проволоки при простой и надежной кинематической схеме механизма рубки, обеспечив высокосинхронную бесперебойную работу автомата в целом.

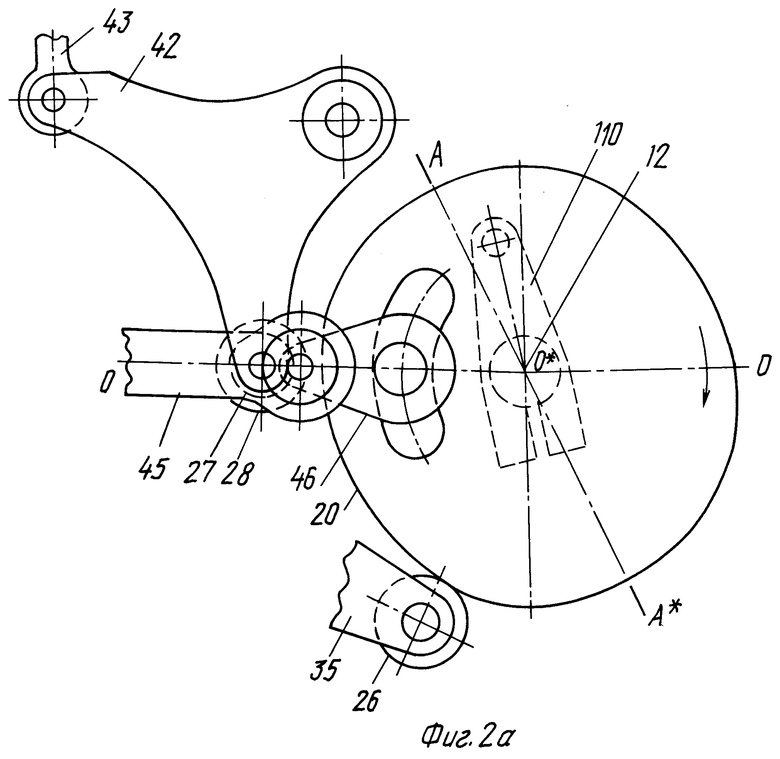

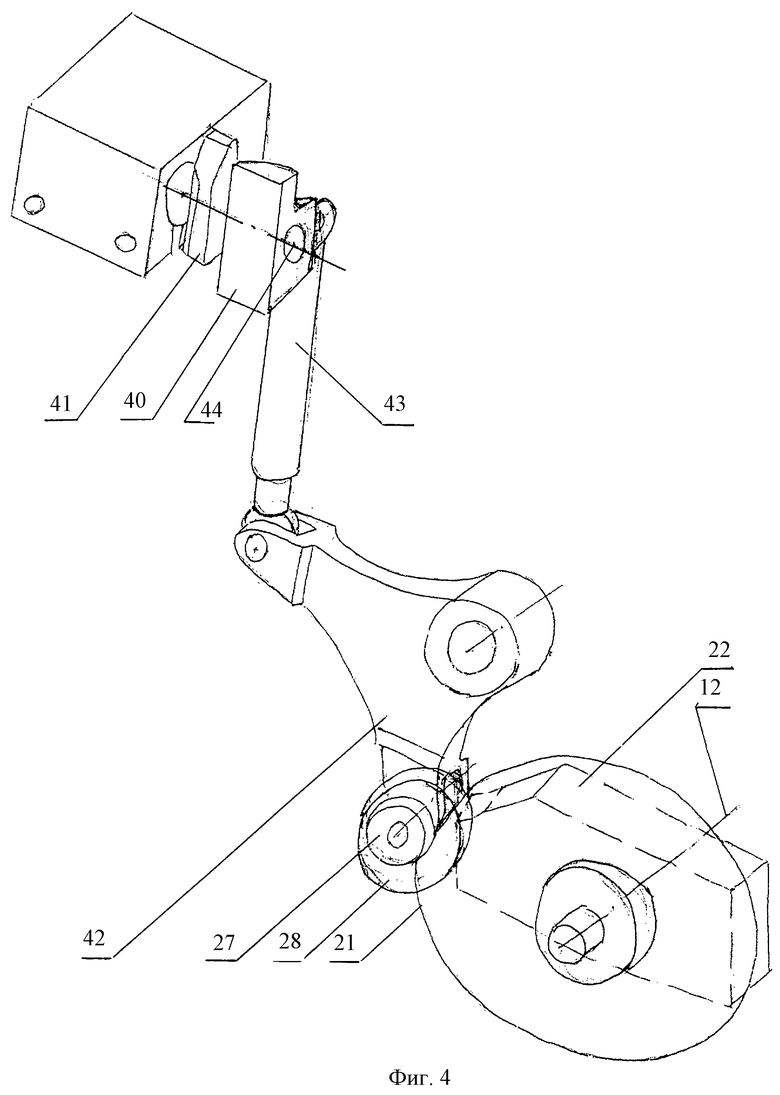

Конструкция механизма рубки иллюстрируется фиг.1, 2б, 4. Описание конструкции и работа механизма описаны ниже.

Кулачковое средство механизма рубки

Известны кулачки рубки, предназначенные для управления работой механизма рубки в станках для навивки пружины, имеющие профильную боковую поверхность, определяющую движение ножа рубки. Так, в [13] механизм рубки содержит подвижный нож с возможностью возвратно-поступательного движения от приводного кулачка, имеющего крутопадающий участок, который определяет движение ножа в момент рубки. Наличие пружины рабочего хода ножа ограничивает возможности механизма рубки.

В [11] описано кулачковое средство механизма рубки, в котором привод подвижного ножа пружинонавивочного автомата снабжен рычагами, один из которых находится в постоянном контакте с профильным кулачком, снабженным подъемным участком и жестко установленном на валу, кинематически связанном понижающей передачей с распределительным валом. Кулачок через упомянутый рычаг передает постоянные колебательные движения ведомой полумуфте, связанной с ножом кинематически, в результате чего по команде от другого кулачка через микропереключатель замыкается цепь зубчатой электромагнитной муфты и производится быстрая отрезка пружины. Отрезка пружины производится без остановки подачи проволоки за счет скорости ножа в момент рубки, значительно большей скорости подачи проволоки. Обратный ход ножу сразу же после рубки обеспечивает кулачок 42.

Такое устройство, во-первых, вызывает большие перемещения ножа в момент рубки с большой скоростью, что вызывает значительные ударные нагрузки на пружину, механизмы автомата и деформирование пружины во время резки, во-вторых, возврат пружины назад сразу же после рубки также приводит к деформации следующей навиваемой пружины, в-третьих, устройство, включающее помимо кинематических цепей и электрические, отличается сложностью и ненадежностью работы. Установка кулачков на разных валах отрицательно сказывается на синхронизации работы механизма рубки. Описанное кулачковое средство является наиболее близким аналогом предложенного решения.

Задачами этого изобретения являются уменьшение ударных нагрузок от ножа к навиваемой пружине и механизмам станка, повышение качества навиваемых пружин, упрощение механизма рубки, повышение степени синхронизации процесса рубки.

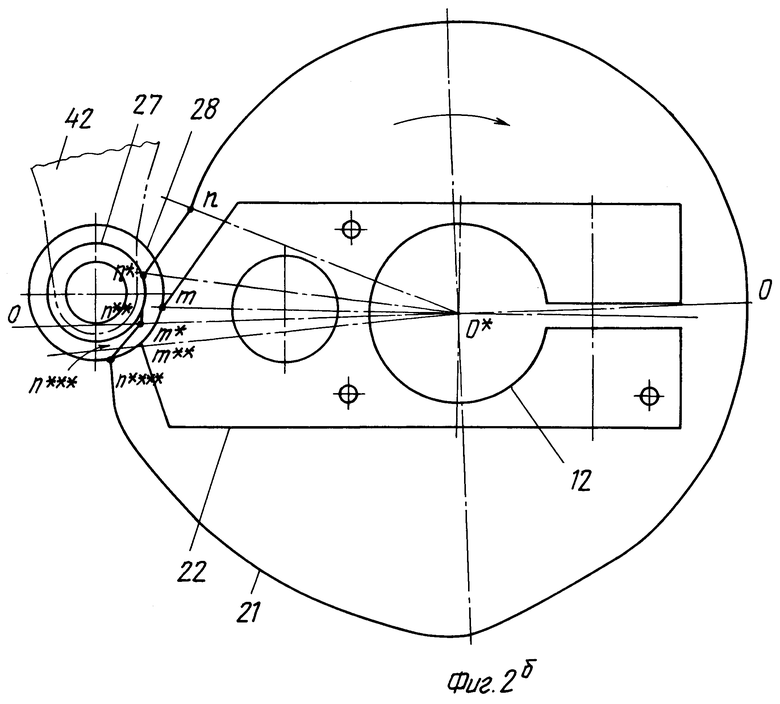

Задачи решаются конструкцией кулачкового средства механизма рубки, содержащего кулачок рубки, кулачок подвижки ножа, снабженный подъемным участком и выполненный с возможностью взаимодействия с кинематической цепью через контактный элемент на его конце, в котором кулачковое средство механизма рубки представляет собой сдвоенный кулачок, состоящий из жестко связанных между собой и установленных соосно кулачка подвижки и кулачка рубки, каждый из которых снабжен своим контактным элементом в виде ролика, кулачок рубки снабжен рабочим участком подъема своей боковой поверхности, прямолинейным или криволинейным, размер которого (линейный размер его проекции на дугу окружности с радиусом, равным расстоянию его начальной точки боковой поверхности до оси вращения кулачка) определен диаметром проволоки, используемой для навивки пружины, а угол подъема определен скоростью рубки; рабочий участок кулачка рубки может быть продолжением подъемного его нерабочего участка, как показано на фиг.2б; начало рабочего участка кулачка рубки в одном из вариантов конструкции может иметь значение, при котором разность расстояний от точек боковых поверхностей кулачка подвижки и кулачка рубки, лежащих на одной осевой прямой, до оси вращения кулачков будет меньше разности радиальных размеров (радиусов) их обкатных роликов; начало рабочего участка кулачка рубки может представлять собой дугу, вогнутая сторона которой обращена в сторону взаимодействующего с ним обкатного ролика, и радиус которой равен радиусу этого обкатного ролика; кулачки выполнены с возможностью разновременного контакта их рабочих поверхностей со своими роликами; боковая поверхность кулачка подвижки выполнена с четырьмя участками; первый участок подвижки до рубки расположен перед началом рабочего участка кулачка рубки и представляет собой ветвь подъема, прямолинейную или криволинейную, линейный размер проекции которой на дугу окружности с радиусом, равным расстоянию начальной точки этого участка до оси вращения кулачка определен эмпирически в зависимости от расстояния от места расположения ножа (его лезвия) в режиме ожидания до места рубки, а величина наклона (угол наклона) определена скоростью, которую необходимо сообщить ножу для его подвижки в зону рубки до рубки; эта скорость в свою очередь зависит от начала подвижки (начала первого участка кулачка подвижки) и от удаленности лезвия ножа от зоны рубки; второй участок выполнен с постоянным радиусом, и его начало расположено также до рабочего участка рубки кулачка рубки, а конец совпадает с началом рубки или с другой неконечной точкой участка рубки кулачка рубки; второе условие предпочтительнее с точки зрения обеспечения гарантии начала работы кулачка рубки, для гарантированного достижения поверхностью кулачка рубки указанного выше значения; третий участок подъемный, конец которого совпадает с концом участка рубки кулачка рубки и имеет значение подъема, при котором разность расстояний от точек боковых поверхностей кулачка подвижки и кулачка рубки, лежащих на одной осевой прямой, до оси вращения будет больше разности радиальных размеров (радиусов) их обкатных роликов; длина этого участка зависит от угла подъема; чем больше угол наклона этого участка, тем он короче; четвертый (последний) участок рабочей поверхности кулачка подвижки выполнен подъемным, прямолинейным или криволинейным, с углом подъема (наклоном) того же знака, что и первый рабочий участок кулачка подвижки. Величины указанных значений сформулированы для случая, когда радиус обкатного ролика кулачка рубки больше радиуса обкатного ролика кулачка подвижки, а расстояния от точек боковой поверхности кулачка подвижки до оси вращения кулачков больше расстояний от точек боковой поверхности кулачка рубки до оси вращения кулачков. При других (противоположных) условиях все будет наоборот. Длина четвертого, последнего рабочего участка кулачка подвижки определена расстоянием от места рубки до конечного места подвижки ножа при выходе его из зоны рубки, а угол наклона этого участка определен потребной скоростью выхода ножа их зоны рубки. Рабочие поверхности обкатных роликов расположены напротив поверхностей своих кулачков, выполнены с общей осью вращения и с разными диаметрами. Возможно обеспечить разновременность работы кулачков и при равных радиусах роликов: какая боковая поверхность дальше от оси вращения кулачков, с той и будет контактировать тот или иной ролик, однако в этом случае возможны сбои, так как конец каждого рабочего участка кулачков должен иметь резкий спад, а начало его - резкий подъем, и на нормальную работу могут повлиять неточности изготовления деталей. Поэтому предпочтительным является описанный вариант конструкции кулачкового средства.

Указанная конструкция кулачка рубки позволяет осуществить плавную подготовительную подвижку подвижного ножа к месту рубки путем заблаговременной (до рубки) его подвижки к месту рубки, тем самым уменьшить рабочий ход ножа к моменту рубки до минимума, исключая большие ударные нагрузки на пружинную заготовку и детали конструкции при рубке и уменьшая изгибающие усилия его на пружинную заготовку; обеспечивает разновременность контакта кулачков подвижки и рубки со своими роликами, т.е. разновременность работы механизма рубки в разных режимах: подвижки ножа и рубки пружинной заготовки, переключая нож в момент рубки с кулачка подвижки на кулачок рубки как более массивный и ударопрочный, не нагружая сам кулачок подвижки, устранив сбои работы автомата и обеспечив долговечность работы механизма. Форма кулачка подвижки позволяет продолжить поворотный ход ножа после рубки в том же направлении, что и до рубки, быстро выводя нож из зоны рубки и не допуская искривления формы конца новой навиваемой в это время пружины. При этом будут уменьшены усилия подвижного ножа в момент рубки и обеспечено быстродействие процесса рубки. Все это позволяет осуществлять рубку пружины без остановки подачи проволоки при простоте и надежности механизма рубки, обеспечив высокосинхронную бесперебойную работу автомата в целом. Дополнительно конструкция позволяет осуществить первоначальный контакт рабочей поверхности кулачка рубки с его обкатным роликом не в точке, а по дуге, уменьшив контактные напряжения на этот кулачок при начале его контакта со своим роликом.

На фиг.2б представлена конструкция составного кулачка рубки.

Описание кулачкового средства механизма рубки в статике и его работа приведены ниже.

Устройство захвата опорного витка пружины механизма образования узла на опорном витке

Известны устройства ориентации, фиксации и зажима пружины в момент обработки ее концов, а также захвата концов пружины. Так, в а.с. СССР 1405938, МПК4 B 21 F 35/00, опубл. 30.08.88., бюлл. 24 [14] навивка пружины осуществляется на цилиндрическую оправку, поэтому ориентацию и фиксацию пружины в нужном положении осуществляет сама оправка, а зажим последнего витка пружины производится с помощью поджимного ролика с цилиндром. Для устранения прокручивания пружины ее первый обработанный конец взаимодействует с захватом.

Наиболее близким аналогом устройства захвата опорного витка пружины механизма для образования узла на опорном витке является устройство, описанное в а. с. СССР 996012, М.кл. 3 B 21 F 35/02, опубл. 15.02.83., бюлл. 6 [15], Устройство образования узла на опорном витке пружины. Указанное устройство содержит приводную шестерню с радиальным пазом и гибочной планкой на торце шестерни, внутренняя поверхность которой снабжена конусом, расположенным соосно с шестерней, с пазом для ориентирования опорного витка пружины, и кондуктор с планкой для закрепления опорного витка пружины; на рабочей поверхности гибочной планки в месте сопряжения ее с торцовой поверхностью шестерни выполнена канавка для загибаемого конца пружины. При этом ось конуса расположена перпендикулярно оси пружины. Для образования узла на опорном витке пружины ее устанавливают на кондукторе в пазу планки, куда помещается часть опорного витка. При надвижении кондуктора с пружиной на узловязальную шестерню осуществляется захват, ориентация и зажим опорного витка пружины: пружина опорным витком попадает в паз шестерни и паз конуса на шестерне; опорный виток пружины располагается в конусе так, что ось конуса является касательной к опорному витку в его вершине; посредством планки и поворотом шестерни относительно конуса происходит зажим и ориентирование опорного витка; при повороте шестерни ее гибочная планка осуществляет загибку конца пружины за ее опорный виток, образуя на нем узел.

Недостатком описанного устройства захвата опорного витка пружины механизма для образования узла на опорном витке является то, что виток пружины ловится ограниченным в размерах пазом конуса; конус удерживает виток только у вершины конуса и поддерживает его у основания конуса, поэтому удержание витка ненадежно, и его пространственная ориентация и ориентация конца пружины неопределенны; выполнение конусного захвата в корпусе шестерни создает проблему попадания опорного витка в тело шестерни при надвижении кондуктора на шестерню, что ведет к сбою в работе автомата в целом. Кроме того, сложна конструкция самой шестерни и ее большие габариты, определяемые габаритами опорного витка, что ведет к большому энергопотреблению при вращении большой шестерни.

Задачей данного изобретения является обеспечение надежного захвата пружины при взаимном движении пружины и конусного захвата, устранение сбоев в работе автомата за счет устранения промаха при попадании пружины в конусный захват механизма образования узла, упрощение конструкции самой шестерни и уменьшение ее энергопотребления при ее надвижении на пружину и при завязке узлов (узловязании).

Задача решается в устройстве захвата пружины механизма для образования узла на опорном витке, содержащем конусный захват каждого опорного витка с конусом, с возможностью движения конусного захвата и пружины относительно друг друга, в котором конусные захваты для двух опорных витков каждый выполнены в виде пары конусов - внутреннего и наружного, установленных один в другом соосно и встречно, т.е. большее основание внутреннего конуса лежит в плоскости меньшего основания наружного конуса, при этом радиус основания наружного конуса больше радиуса основания внутреннего конуса на величину, равную диаметру используемой для пружины проволоки, с образованием раструба между конусами, обращенного в сторону пружины, т.е. конусные захваты обращены друг к другу раструбами, с образованием кольцевой площадки между конусами в основании конусного захвата с посадочным местом под опорный виток пружины в виде желоба квадратного либо конического сечения со стороной сечения (высотой), равной диаметру используемой проволоки (с учетом технологического зазора), с диаметром площадки, равным диаметру опорного витка, жестко закрепленных между собой. При этом конусные захваты для опорных витков установлены под углом друг к другу (углом раскрытия) или параллельно, напротив друг друга, соосно с пружиной, установленной в режим узловязания, на расстоянии не меньше осевого размера пружины, с возможностью их сближения. При установке захватов под углом друг к другу они выполнены с возможностью поворота относительно друг друга до положения, соосного с пружиной, при установке параллельно друг другу напротив друг друга - с возможностью возвратно-поступательного движения.

Такое выполнение конусного захвата для пружины позволяет легко поймать пружину в конусное пространство (раструб) с широким раскрывом в сторону опорного витка пружины при их взаимном надвижении друг на друга, осуществить захват пружины между двумя конусными захватами с последующим уменьшением расстояния между захватами, зажав пружину в конусном захвате в желобе не в двух точках опорного витка, а по всему его периметру, надежно фиксируя этот опорный виток в механизме образования узла. При этом узловязальную шестерню можно выполнить меньших габаритов, более простой по конструкции.

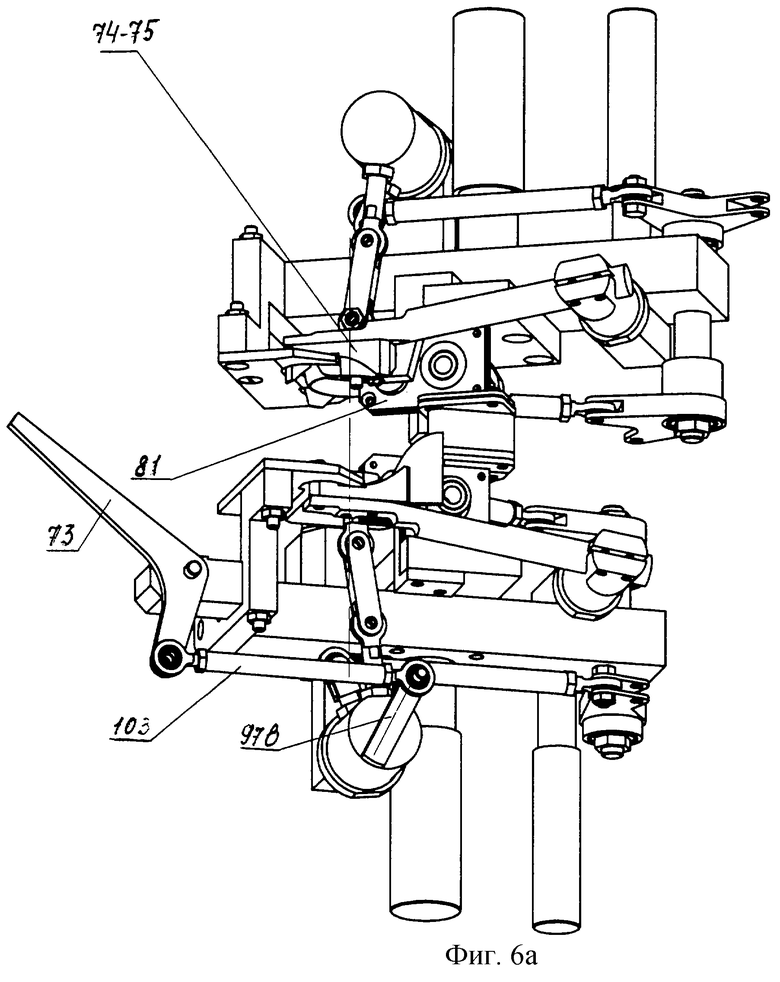

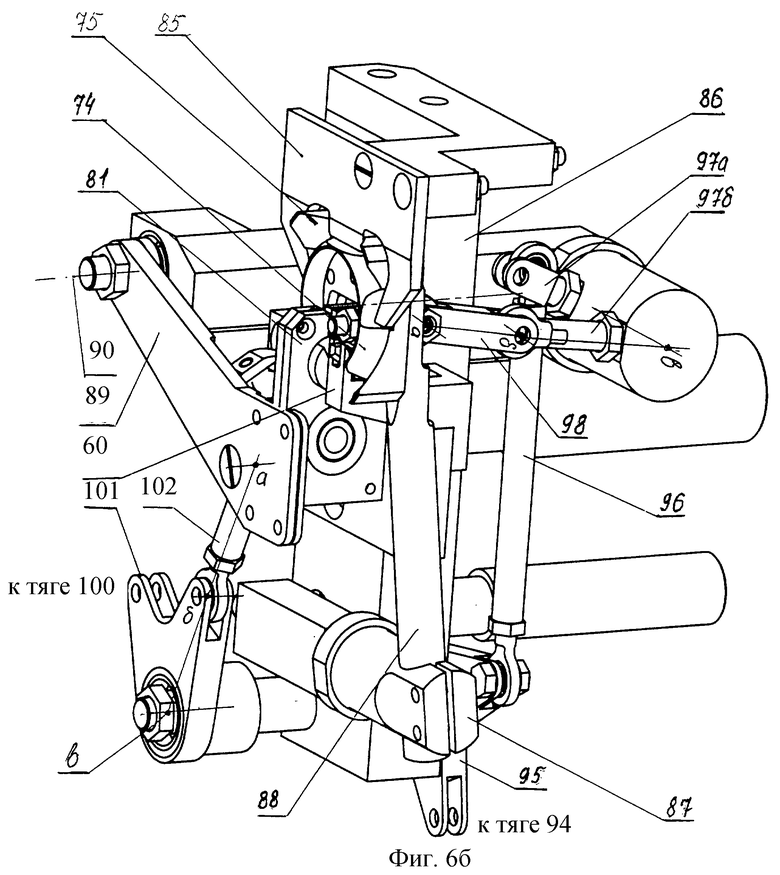

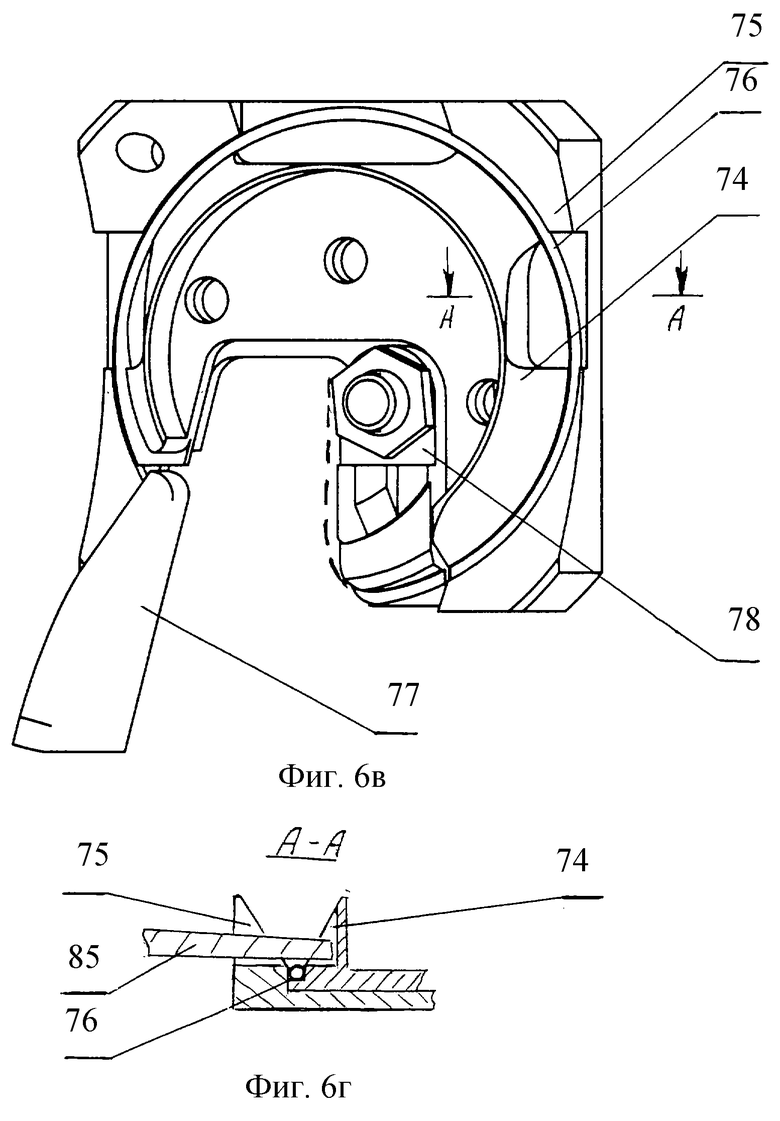

Конструкция устройства захвата пружины механизма образования узла иллюстрируется фиг.6а,б,в. Описание конструкции и работа устройства приведены ниже.

Устройство подвижки пружины механизма образования узла на опорном витке

Известны устройства подвижки пружины в механизме образования узла на опорном витке. Так, в а.с. СССР 1405938, МПК4 B 21 F 35/00, опубл. 30.08.88., бюлл. 24 [14] подвижка пружины для обработки концов пружины осуществляется посредством подвижки цилиндрической оправки, на которую навивается пружина, с помощью рейки с шестерней, установленной на шлицах вала шпинделя с оправкой.

Наиболее близким аналогом устройства подвижки пружины механизма образования узла на опорном витке является а.с. СССР 996012, М.кл.. 3 B 21 F 35/02, опубл. 15.02.83., бюлл. 6 [15]. Устройство содержит приводную шестерню с радиальным пазом и гибочной планкой на торце шестерни, внутренняя поверхность которой снабжена конусом, расположенным соосно с шестерней, с пазом для ориентирования опорного витка пружины, и кондуктор с планкой для закрепления опорного витка пружины; на рабочей поверхности гибочной планки в месте сопряжения ее с торцовой поверхностью шестерни выполнена канавка для загибаемого конца пружины. При этом ось конуса расположена перпендикулярно оси пружины. Для образования узла на опорном витке пружины ее устанавливают на кондукторе в пазу планки, куда помещается часть опорного витка. При надвижении кондуктора с пружиной на узловязальную шестерню осуществляется захват, ориентация и зажим опорного витка пружины: пружина опорным витком попадает в паз шестерни и паз конуса на шестерне; посредством планки и поворотом шестерни относительно конуса происходит ориентирование и зажим опорного витка; при повороте шестерни ее гибочная планка осуществляет загибку конца пружины за ее опорный виток, образуя на нем узел.

Недостатком указанного устройства является то, что в нем не предусмотрена подвижка пружины непосредственно перед ее зажимом, чтобы установить ее в таком положении, чтобы размер конца пружины, закручиваемого в узел на опорном витке, был бы строго определен. Проблематична установка пружины в кондукторе со свободным концом опорного витка для образования из него узла на опорном витке в автоматическом режиме. Конец опорного витка пружины для узла от заготовки к заготовке может иметь разную длину, изменяемую в довольно широких пределах. Как правило, автомат для навивки пружин настроен на определенное количество узлов на опорном витке, от их количества зависит число оборотов узловязальной шестерни, параметры кинематической схемы узловязальной шестерни; если длина конца опорного витка, идущего на узловязание, будет меняться от пружины к пружине, качество узла будет плохим. Если длина конца будет слишком большой, то конец при узловязании может задевать соседние витки пружины, что может стать причиной деформации самой пружины, конца опорного витка, он может остаться незакрученным, ухудшая качество пружины, цепляться им за другие пружины и детали автомата, что может привести к сбою работы автомата; слишком короткий конец пружины будет недостаточным для навивки требуемого количества колец в узле, в целом узел будет ненадежным и некачественным.

Задачей изобретения является точное определение потребной длины конца опорного витка, идущего на образование узла на опорном витке, в автоматическом режиме захвата пружины, тем самым повышение качества пружин, исключение сбоев работы автомата в целом.

Указанная задача решается конструкцией устройства подвижки пружины механизма образования узла на опорном витке, включающего конусный захват пружины с пазом, со средством подвижки конусного захвата и пружины относительно друг друга, в котором конусный захват для каждого опорного витка выполнен в виде пары конусов внутреннего и наружного, установленных один в другом соосно и встречно, т.е. большее основание внутреннего конуса расположено в плоскости меньшего основания наружного конуса, с радиусами оснований, разница между которыми равна диаметру используемой для пружины проволоки, расположенных раструбом к пружине, с образованием посадочного места между конусами в основании конусного захвата под опорный виток пружины диаметром, равным диаметру опорного витка, жестко закрепленных между собой, паз захвата выполнен под конец опорного витка пружины, необходимый для узловязания, в основании конусного захвата (в основании внутреннего конуса), ориентирован в плоскости перпендикулярно оси пружины, установленной в режим узловязания, геометрические размеры паза (его ширина и длина) конусного захвата определены из неравенства:

NπD + h < l < шаг пружины,

где l - геометрические размеры паза (его ширина и длина), равные потребной длине конца опорного витка пружины, идущего на узловязание;

N = целое число, равное числу полных колец в узле; обычно N=2 или 3, но может быть и другим;

πD - длина окружности одного кольца из конца опорного витка;

D - диаметр кольца из конца опорного витка;

h - расстояние между опорным и внутренним витком в зоне расположения узла,

средство подвижки дополнительно снабжено пластиной, жестко закрепленной на конусном захвате у стенки паза со стороны, противоположной конечной точке контакта опорного витка в конусном захвате, рабочая поверхность которой обращена к пазу,

выполнена выступающей за пределы конусного захвата и ориентирована параллельно продольной оси (длине) паза либо под острым углом к ней, причем ориентация рабочей поверхности пластины под острым углом более предпочтительна. Длина выступающей части пластины за пределы захвата предпочтительно больше радиуса опорного витка; указанная длина может быть меньше, но для большей надежности контакта конца пружины первый вариант предпочтительнее.

Выполнение устройства указанной конструкции при взаимном движении пружины и захватов позволит пружине в конце ее установки в конусных захватах, наткнувшись на пластину своим концом, совершить дополнительное поворотное движение (в плоскости чертежа против часовой стрелки), в результате которого лишняя часть конца опорного витка, большая, чем поперечный размер паза, уйдет в конусный захват, а в пазу останется только строго фиксированная длина, определенная размерами паза по формуле, указанной выше. Конструкция устройства пояснена на фиг.6в.

Описание конструкции устройства в статике и его работа приведены ниже.

Устройство ориентации опорного витка пружины механизма для образования узла на опорном витке

Известны устройства ориентации, фиксации и зажима пружины в момент обработки ее концов. Так, в а. с. СССР 1405938, МПК4 B 21 F 35/00, опубл. 30.08.88. , бюлл. 24 [14] навивка пружины осуществляется на цилиндрическую оправку, поэтому ориентацию и фиксацию пружины в нужном положении осуществляет сама оправка, а зажим последнего витка пружины производится с помощью поджимного ролика с цилиндром.

Наиболее близким аналогом устройства ориентации опорного витка пружины механизма образования узла на опорном витке является а.с. СССР 996012, М.кл. 3 B 21 F 35/02, опубл. 15.02.83., бюлл. 6 [15]. Устройство содержит приводную шестерню с радиальным пазом и гибочной планкой на торце шестерни, внутренняя поверхность которой снабжена конусом, расположенным соосно с шестерней, с пазом для ориентирования опорного витка пружины, и кондуктор с планкой для закрепления опорного витка пружины; на рабочей поверхности гибочной планки в месте сопряжения ее с торцовой поверхностью шестерни выполнена канавка для загибаемого конца пружины. При этом ось конуса расположена перпендикулярно оси пружины. Для образования узла на опорном витке пружины ее устанавливают на кондукторе в пазу планки, куда помещается часть опорного витка. При надвижении кондуктора с пружиной на узловязальную шестерню осуществляется захват, ориентация и зажим опорного витка пружины: пружина опорным витком попадает в паз шестерни и паз конуса на шестерне; посредством планки и поворотом шестерни относительно конуса происходит ориентирование и зажим опорного витка; при повороте шестерни ее гибочная планка осуществляет загибку конца пружины за ее опорный виток, образуя на нем узел.

Недостатком указанного устройства ориентации опорного витка пружины механизма образования узла на опорном витке является то, что ориентация опорного витка и его зажим осуществляются лишь на части его длины, фактически по короткой дуге витка, определяемой шириной кондуктора, и двум точкам: точкам контакта пружины с вершиной конуса и основания конуса; большая (нижняя) часть опорного витка висит в воздухе, что не обеспечивает требуемой надежности ориентации и зажима опорного витка; это в свою очередь ведет к тому, что опорный виток может изгибаться, "гуляя" своим свободным концом в большом ничем неограниченном пространстве; диаметр опорного витка от пружины к пружине при формировании узла и больших действующих изгибающих нагрузках на него меняется в довольно широких пределах, опорный виток деформируется, что ведет к нестандартной конечной продукции, т.е. к ухудшению качества готовых пружин.

Задачей изобретения является более четкая и ненарушающаяся ориентация опорного витка пружины при воздействии на него больших деформирующих напряжений при узловязании и тем самым обеспечение требуемого диаметра опорного витка пружины, сохранение формы опорного витка навитой пружины при образовании узла на опорном витке в момент узловязания, за счет этого повышение степени стандартности пружины и их качества.

Задача решается в устройстве ориентации опорного витка пружины механизма образования узла на опорном витке, содержащем для каждого конца пружины конусный захват с возможностью движения конусного захвата и пружины относительно друг друга, в котором конусный захват выполнен с возможностью установки его соосно с пружиной в режиме узловязания, конусный захват для каждого опорного витка выполнен в виде пары конусов - внутреннего и наружного, установленных один в другом соосно и встречно, т.е. большее основание внутреннего конуса лежит в плоскости меньшего основания наружного конуса, причем радиус меньшего основания наружного конуса больше радиуса большего основания внутреннего конуса на величину диаметра проволоки, используемой для пружины, конуса расположены раструбом навстречу друг к другу, т.е. к пружине, с образованием посадочного места между конусами в основании захвата под опорный виток пружины в виде желоба квадратного, конического сечения со стороной сечения размером, равным диаметру используемой проволоки (с учетом технологического зазора), с диаметром площадки (основания желоба), равным диаметру опорного витка, жестко закрепленных между собой, устройство снабжено ограничительной пластиной с выступами, конечные площадки которых (концы) расположены по дуге с радиусом, не большим разности радиуса опорного витка пружины и диаметра проволоки, используемой для пружины, и длиной не меньше половины длины окружности, жестко закрепленной на основании механизма, с возможностью перемещения конусного захвата относительно пластины, при этом наружная поверхность внутреннего конуса (т.е. поверхность, обращенная внутрь, к внутренней поверхности наружного конуса) и внутренняя поверхность наружного конуса выполнены с выборкой плоскостями напротив соответствующих внутренних (торцевых) поверхностей выступов пластины при закрытом захвате в режиме образования узла (соосно с пружиной, установленной в режим узловязания). Пластина расположена на расстоянии от основания конусного захвата в закрытом его положении, равном диаметру проволоки или несколько больше на величину технологического зазора, который может составить до 0,5 мм.

Это решение позволит осуществить несиловое "зажатие", ориентацию опорного витка пружины в желобе между двумя конусами конусного захвата, ограничив его пространственное перемещение по оси пружины пределами "основание конусного захвата (желоба)- пластина", не позволяя выйти опорному витку из этого пространства; за счет этого ограничения опорный виток останется на своем посадочном месте при закручивании вокруг него конца его, его диаметр останется неизменным, сохранит свою форму и размеры, несмотря на большие изгибающие опорный виток усилия, что позволит опорному витку пружины выдержать свой стандартный диаметр, равный диаметру основания захвата. Это позволит достичь стандартного диаметра опорного витка, равного диаметру основания конусного захвата.

Конструкция устройства ориентации опорного витка механизма образования узла на опорном витке с формированием диаметра опорного витка иллюстрируется фиг.6а,б. Описание конструкции и работа устройства приведены ниже.

Механизм образования узла на опорном витке пружины

Во многих случаях применения навитые пружины должны иметь концы, не зацепляющиеся друг с другом, не повреждающие контактируемые с ними поверхности. Это достигается обработкой концов пружины, например их изгибом, закручиванием и т.д.

Известны технические решения, в которых предусмотрена отгибка концов навитой пружины (см. а.с. СССР 1282948, МПК4 B 21 F 35/00, опубл. 15.01.87., бюлл. 2 [16] ); в упомянутом станке отгибка концов производится с помощью механизма отгибки, состоящего из корпуса и смонтированного на нем ползуна. В направляющих корпуса установлен отгибочный ролик, связанный с ползуном. Перед подачей материала к навивочной оправке его передний конец отгибается при движении ползуна в одну сторону, а после навивки пружины задний ее конец отгибается тем же ползуном в другую сторону. Для пружин часто недостаточна просто отгибка концов, например для пружин, используемых в мебельной промышленности.

Наиболее близким аналогом механизма образования узла на опорном витке пружины является а.с. СССР 996012. М.кл. 3 B 21 F 35/02, опубл. 15.02.83., бюлл. 6 [15], Устройство для образования узла на опорном витке пружины, содержащее приводную шестерню с радиальным пазом и гибочной планкой на торце шестерни, внутренняя поверхность которой снабжена конусом, расположенным соосно с шестерней, с пазом для ориентирования опорного витка пружины, и кондуктор с планкой для закрепления опорного витка пружины; на рабочей поверхности гибочной планки в месте сопряжения ее с торцовой поверхностью шестерни выполнена канавка для загибаемого конца пружины. При этом ось конуса расположена перпендикулярно оси пружины. Для обработки концов пружины ее устанавливают на кондукторе в пазу планки, куда помещается часть опорного витка. При надвижении кондуктора с пружиной на узловязальную шестерню осуществляется захват, ориентация и зажим опорного витка пружины: пружина опорным витком попадает в паз шестерни и паз конуса на шестерне; посредством планки и поворотом шестерни относительно конуса происходит зажим и ориентирование опорного витка; при повороте шестерни ее гибочная планка осуществляет загибку конца пружины за ее опорный виток, образуя на нем узел. Узловязальная шестерня содержит и зажим в виде паза и конусный зажим сбоку пружины, внутри шестерни, виток пружины располагается в конусе так, что ось конуса является касательной к опорному витку в вершине конуса, при этом имеет место зажим и ориентирование пружины; шестерня с конусом совмещает функции: захвата, зажима, удержания и узловязания.

Установка пружины в кондукторе с планкой в автоматическом режиме работы автомата проблематична и больше соответствует ручной ее установке.

Наезд кондуктора с пружиной на шестерню осуществляется поступательно, при этом конусный захват расположен перпендикулярно оси пружины. Захват опорного витка пружины, его ориентирование и зажим осуществляются лишь на части его длины; фактически фиксация пружины происходит по короткой дуге витка, определяемой шириной кондуктора, и двум точкам: точкам контакта пружины с вершиной конуса и основания конуса; большая (нижняя) часть опорного витка висит в воздухе, что не обеспечивает требуемой надежности ни захвата, ни зажима и ориентации и является недостатком механизма, особенно при имеющих место больших изгибающих усилиях, возникающих при загибе небольшого конца пружины. Ненадежный захват и зажим пружины ведут к неопределенности пространственной ориентации пружины, к возможности сдвига пружины относительно шестерни, к изменению геометрических размеров опорного витка при узловязании, сбою работы автомата в целом.

При наезде кондуктора с пружиной на шестерню имеет место "жесткий удар" по пружине, дополнительно сбивающий как ее ориентацию, так и ухудшающий зажим ее. Все это сказывается на качестве пружины. Кроме того, при "жестком ударе" имеет место непредсказуемый износ элементов механизма, что ведет к ограниченному ресурсу работы автомата для навивки пружин в целом. Дополнительно большие габариты шестерни, определяемые габаритами опорного витка, ведут к большому энергопотреблению при вращении узловязальной шестерни.

Задачей этого изобретения является обеспечение работы механизма, в частности захвата и зажима, в автоматическом режиме, повышение надежности захвата, удержание пружины при узловязании, ее зажима и жесткой ориентации относительно узлов обработки концов, а значит, повышение качества пружин, уменьшение ударных нагрузок при захвате пружины, первоначальном ее контакте с захватом, узловязальной шестерней, уменьшение сбоев работы автомата, повышение ресурса работы механизма и автомата в целом.

Задача решается в механизме образования узла на опорном витке пружины, содержащем для каждого конца пружины узловязальную шестерню с радиальным пазом для опорного витка и гибочной планкой на торце шестерни с возможностью вращательного движения шестерни с гибочной планкой относительно опорного витка пружины (вокруг опорного витка пружины), конусный захват опорного витка с пазом, с возможностью движения конусного захвата и шестерни относительно друг друга и относительно пружины, в котором конусные захваты выполнены с конусным раструбом навстречу друг другу (навстречу пружине), с посадочным местом под опорный виток в основании захвата между конусами с диаметром, равным диаметру опорного витка, паз конусного захвата выполнен в его основании напротив узловязальной шестерни, продольный и поперечный размер которого определены не менее размера конца опорного витка пружины, требующегося на образование узла, высота узловязальной шестерни с гибочной планкой меньше поперечного размера (ширины) паза конусного захвата, захваты установлены в исходном положении своими основаниями под углом друг к другу либо параллельно напротив друг друга на расстоянии не менее осевого размера пружины, конусный захват для каждого опорного витка выполнен с возможностью его установки соосно с пружиной, установлен на опоре механизма с возможностью сближения конусных захватов друг с другом с поворотом в случае расположения захватов под углом друг к другу или поступательно при параллельном их расположении в исходном состоянии; конусный захват и узловязальная шестерня каждый связаны с кулачком механизма образования узла через кинематическую цепь, два конечных звена которой со стороны конусного захвата, шестерни связаны между собой, с предыдущим своим звеном и с конусным захватом, шестерней по осям поворота, параллельным друг другу, с возможностью установки осей поворота в одну линию, т. е. с возможностью движения средней оси поворота до линии, соединяющей крайние оси поворота, причем одно из звеньев кинематической цепи подвижки захвата, шестерни снабжено ограничителем (упором) движения средней оси поворота. Конструктивно узловязальная шестерня с приводной шлицевой шестерней установлена в узловязальной коробочке, закрепленной на пластине с возможностью подвижки относительно оси конусного захвата в его закрытом положении, т. е. относительно оси пружины, установленной для узловязания, предпочтительно поворотной, а не поступательной подвижки, узловязальная коробочка на торце выполнена с пазом, расположенным напротив паза конусного захвата и внутреннего витка пружины, шириной больше диаметра проволоки пружины на величину, учитывающую подъем витка пружины. При этом связь узловязальной шестерни с кулачком образования узла осуществлена через пластину крепления узловязальной коробочки. Толщина коробочки должна быть меньше паза конусного захвата.

Представленная конструкция кинематики механизма, использующей систему подкоса, позволяет надежно захватить пружину, жестко и надежно закрепить ее по всему периметру опорного витка в положении узловязания, с торцов пружины, исключая сдвиг, смещение пружины независимо от приложенных к ней деформирующих усилий, что обеспечивает качество образующегося узла пружины; подкос при своем "выпрямлении" замедляет движение, что обеспечивает захват пружины на малых скоростях захвата пружины непосредственно перед контактом ее с конусными захватами и с узловязальной коробочкой, а также надежно закрепить пружину в механизме узловязания. При этом захват пружины осуществляется без сбоев в автоматическом режиме.

Конструкция механизма пояснена на фиг.1, 6а,б. Описание механизма образования узла на опорном витке пружины в статике и его работа приведены ниже.

Устройство зажима пружины механизма образования узла на опорном витке пружины.

Известны устройства ориентации, фиксации пружины в момент обработки ее концов. Так, в а. с. СССР 1405938, МПК 4 B 21 F 35/00, опубл. 30.08.88., бюлл. 24 [14] навивка пружины осуществляется на цилиндрическую оправку, поэтому ориентацию и фиксацию пружины в нужном положении осуществляет сама оправка с зажимом последнего витка пружины с помощью поджимного ролика с цилиндром.

Наиболее близким аналогом устройства фиксации пружины механизма для образования узла на опорном витке является устройство, описанное в а.с. СССР 996012, М. кл. 3 B 21 F 35/02, опубл. 15.02.83., бюлл. 6 [15], Устройство образования узла на опорном витке пружины. Указанное устройство содержит приводную шестерню с радиальным пазом и гибочной планкой на торце шестерни, внутренняя поверхность которой снабжена конусом, расположенным соосно с шестерней, с пазом для ориентирования опорного витка пружины, и кондуктор с планкой для закрепления (фиксации) опорного витка пружины; на рабочей поверхности гибочной планки в месте сопряжения ее с торцовой поверхностью шестерни выполнена канавка для загибаемого конца пружины. При этом ось конуса расположена перпендикулярно оси пружины. Для образования узла на опорном витке пружины ее устанавливают на кондукторе в пазу планки, куда помещается и где фиксируется (зажимается) часть опорного витка. При надвижении кондуктора с пружиной на узловязальную шестерню осуществляется захват, дополнительная ориентация и зажим опорного витка пружины: пружина опорным витком попадает в паз шестерни и паз конуса на шестерне; посредством планки и поворотом шестерни относительно конуса происходит ориентация и зажим опорного витка; при повороте шестерни ее гибочная планка осуществляет загибку конца пружины за ее опорный виток, образуя на нем узел.

Недостатком данного устройства является то, что зажим опорного витка осуществляется лишь на части его длины; фактически фиксация пружины происходит по короткой дуге витка, определяемой шириной кондуктора, и двум точкам: точкам контакта пружины с вершиной конуса и основания конуса; основная (нижняя) часть опорного витка висит в воздухе, что не обеспечивает требуемой надежности ориентации, фиксации, зажима, особенно при имеющих место больших изгибающих усилиях, возникающих при загибе небольшого конца пружины. Ненадежный зажим пружины ведет к изменению геометрических размеров опорного витка при узловязании и бракованному узлу из конца пружины.

Задачей этого изобретения является повышение надежности фиксации, зажима пружины в режиме узловязания.

Задача решается в устройстве зажима пружины механизма образования узла на опорном витке пружины, содержащем для каждого конца пружины конусный захват опорного витка с пазом, с возможностью движения конусного захвата относительно пружины, со средством для фиксации (закрепления) пружины, в котором конусный захват для опорных витков выполнен с посадочным местом под опорный виток с кольцевой площадкой в основании с диаметром, равным диаметру опорного витка пружины, паз выполнен под конец опорного витка пружины в основании конусного захвата перпендикулярно оси пружины, установленной в режим узловязания, конусные захваты установлены своими основаниями на расстоянии (под углом друг к другу или параллельно напротив друг друга) не меньше осевого размера пружины, с возможностью их сближения и установки каждого из них соосно с пружиной, средство для фиксации (закрепления) пружины дополнительно снабжено вкладышем со штырем, выступающим над поверхностью вкладыша, одна боковая поверхность которого, обращенная к пружине, может быть выполнена скошенной под острым углом к оси пружины, равным углу подъема витка, вкладыш жестко закреплен в конусном захвате у его паза, поверхность вкладыша, обращенная к пружине, установленной в режим узловязания, может быть выполнена также под острым углом к оси пружины, т.е. к оси конусного захвата в его закрытом положении, с площадками под часть опорного и предыдущего (внутреннего) витка пружины, угол между плоскостями которых равен углу подъема витка, и упором, жестко закрепленным на основании механизма и расположенным в закрытом положении конусного захвата напротив вкладыша; встречная его поверхность также снабжена площадками под часть опорного и внутреннего витков, параллельных площадкам вкладыша; упор снабжен также вилкой с внутренними размерами, соответствующими габаритным размерам штыря вкладыша, расположенной напротив штыря в закрытом положении захватов. Зазор между встречными площадками вкладыша и упора для опорного витка в положении закрытого конусного захвата определен диаметром используемой для пружины проволоки. Зазор между встречными площадками вкладыша и упора для внутреннего витка в положении закрытого конусного захвата определен величиной, несколько большей (не меньше) диаметра используемой для пружины проволоки. Эта величина должна быть небольшой и допускать некоторую небольшую подвижку внутреннего витка в пределах 0,3 мм, определяемых эмпирически и зависящих от параметров пружины и других особенностей конструкции. Площадка под опорный виток пружины на вкладыше может быть выполнена с заходом на боковую поверхность вкладыша со стороны паза конусного захвата.

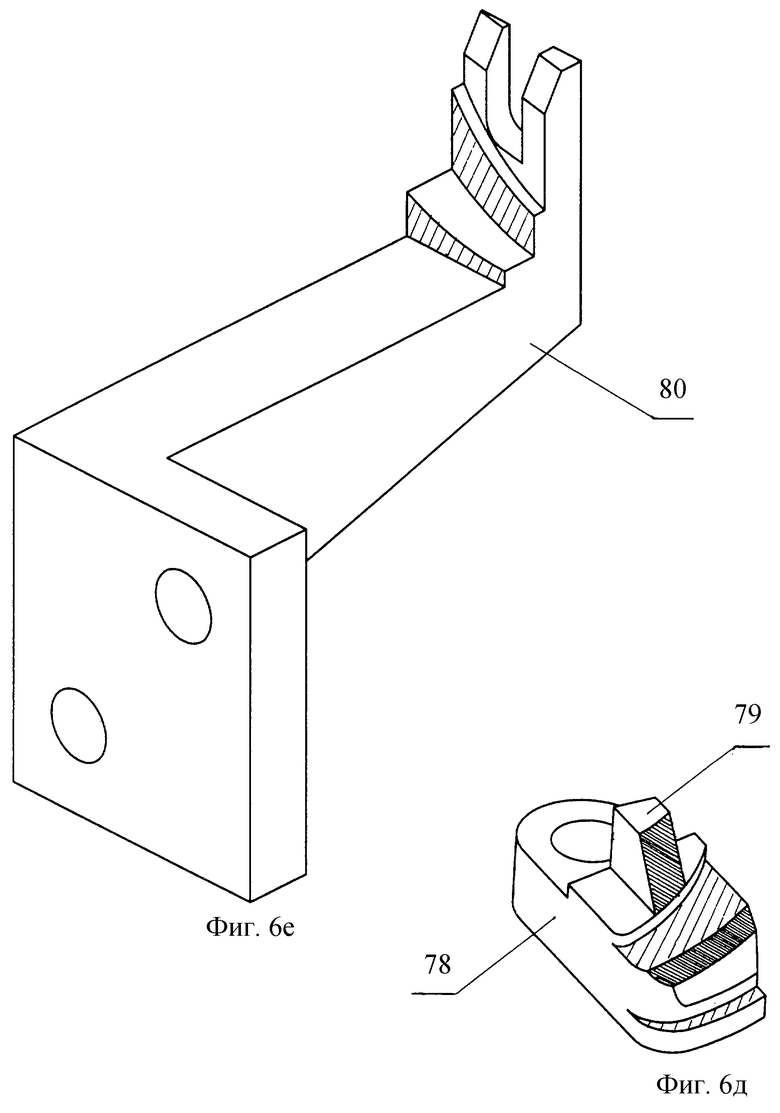

Такое решение позволяет надежно зафиксировать и закрепить опорный виток и зафиксировать без зажатия предыдущий ему внутренний виток пружины в механизме обработки концов, исключив перекосы пружины при больших изгибающих усилиях, действующих на нее в процессе образования узлов, улучшить качество узла пружины и самой пружины. Конструкция предлагаемого решения пояснена на фиг.6а,б,в,д,е. Описание решения в статике и его работа приведены ниже.

Кулачковое средство механизма образования узла на опорном витке пружины

Известны устройства обработки концов пружины, работой которых управляет кулачок. Так, в a. c.SU 1657263, МПК 5 B 21 F 35/02, опубл. в БИ 23 [17], автомат для навивки пружин содержит механизм формовки концов в виде полуколец, выполненный в виде шарнирно смонтированных на станине рычагов предварительной гибки с закрепленными на них роликами и ползуна, связанного посредством тяги с кулачком распределительного вала.

Недостатком указанного средства являются недостаточные его функциональные возможности.

Наиболее близким аналогом выбрано кулачковое средство [1] по а.с. 1570826, от которого работает механизм обработки концов и которое представляет собой сдвоенный кулачок, обе части которого закреплены на одном рабочем валу; один кулачок связан с пуансоном и гибочным пальцем, другой взаимодействует с двуплечим рычагом и двумя дополнительными пальцами. Форма первого кулачка с подъемным участком позволяет поднять пуансон с гибочным пальцем для отжатая прижима и выведения конца проволоки из его паза, формируя задний конец пружины, несколько не догибая его, затем отвести пуансон вниз. Второй же кулачок через взаимодействующий с ним рычаг утапливает один палец, высвобождая другой, за счет чего срывает конец пружины с утапливаемого пальца, и последний под действием сил деформации и удара об упор и об освобожденный второй палец догибается до требуемых размеров.

Недостатком кулачкового средства является наличие непредсказуемых ударных деформаций, возможность сбоев работы автомата вследствие этого, недостаточные функциональные возможности кулачков, так как они не участвуют в управлении других узлов механизма образования узла на опорном витке.

Задачей изобретения является создание кулачкового средства механизма образования узла на опорном витке пружины, позволяющего осуществить последовательно целый ряд действий, необходимых для обработки концов двух опорных витков пружины в автоматическом режиме, а также без ударных деформаций.

Задача решается конструкцией кулачкового средства механизма, представляющего собой составной кулачок, закрепленный на рабочем валу и взаимодействующий через свои контактные элементы с исполнительными устройствами, в котором контактные элементы выполнены в виде обкатных роликов, например подшипников качения, кулачок выполнен составным из трех частей: средней части, силовой, и двух боковых кулачков: для управления подвижкой узловязальной коробочки (шестерни) (кулачок узловязальной шестерни) и для управления подвижкой конусного захвата (кулачок конусного захвата), боковые кулачки выполнены каждый с боковой поверхностью, состоящей из четырех зон, одна из которых для обоих кулачков - зона ожидания - представляет собой дугу меньшего радиуса, нерабочую, длина которой определена временем ожидания конусного захвата и временем ожидания узловязальной коробочки (шестерни), (примерно 1/4 часть цикла, но расчет может быть сделан и на другую часть цикла), а ее радиус определен компоновкой элементов механизма обработки концов (их расположением относительно рабочего вала механизма обработки концов) в режиме ожидания. Напротив дуги ожидания кулачка узловязальной коробочки (шестерни) расположена зона контакта, представляющая собой дугу окружности большего радиуса, длина которой определена временем пребывания узловязальной коробочки (шестерни) в контакте с пружинной заготовкой - временем контакта коробочки (узловязальной шестерни) с пружиной, а радиус ее определен расположением узловязальной коробочки (шестерни) относительно рабочего вала в режиме контакта с пружиной. Длина аналогичной дуги контакта кулачка конусных захватов напротив своей зоны ожидания определена временем пребывания конусных захватов в контакте с пружиной (дуга контакта конусных захватов с пружиной), а радиус определен расположением конусных захватов относительно рабочего вала в режиме контакта непосредственно у пружины, обе дуги ожидания и контакта каждого из кулачков расположены по разные стороны от оси вращения своего кулачка и соединены друг с другом двумя прямолинейными ветвями (прямой и обратной) с каждой стороны, боковые кулачки могут быть выполнены симметричными относительно линии, соединяющей центры дуг ожидания и контакта, средняя силовая часть составного кулачка снабжена упорами, расположенными каждый напротив своей обратной ветви параллельно ей на расстоянии, равном диаметру соответствующего обкатного ролика, в конце зоны контакта своего кулачка, и выполнены на концах с дугой, обращенной к своей обратной ветви, с возможностью взаимодействия со своим обкатным роликом, обкатные ролики расположены своей боковой поверхностью напротив боковой поверхности своего кулачка на разных осях вращения. Ролики могут быть выполнены с одинаковыми радиусами. Длина дуги контакта конусных захватов с пружиной больше длины дуги контакта узловязальных шестерен с пружиной.

Выполнение кулачка такой конструкции позволит последовательно провести следующие операции в строгой последовательности: сначала сообщить движение конусным захватам, захватить ими пружину с ее торцов за опорные витки, сблизив конусные захваты до расстояния, равного осевому размеру пружины, и осуществить контакт конусных захватов с пружиной, затем привести в движение узловязальные шестерни в узловязальных коробочках, надвинув их в паз захвата, осуществив контакт узловязальной шестерни с пружиной для обработки концов пружины, закручивания их в кольца вокруг опорного витка, выполнив все эти операции в автоматическом режиме, затем после обработки концов пружины в обратной последовательности, без сбоев вернуть составные элементы механизма образования узла в исходные позиции. Возможность выполнения всех указанных операций расширяет функциональные возможности кулачкового средства в автоматическом режиме. Указанная строгая последовательность операций устраняет сбои в работе механизма образования узла и автомата в целом, повышает надежность его работы.

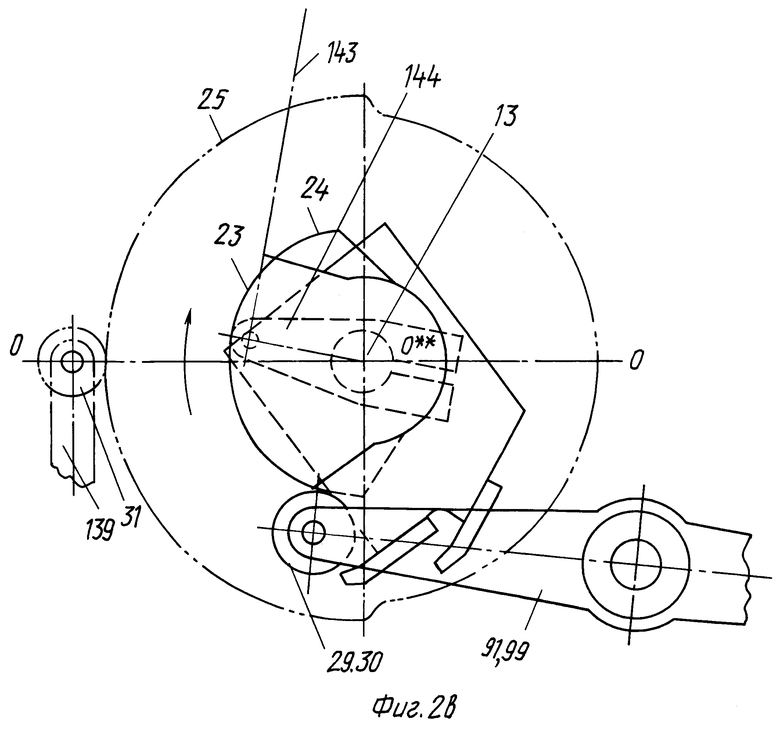

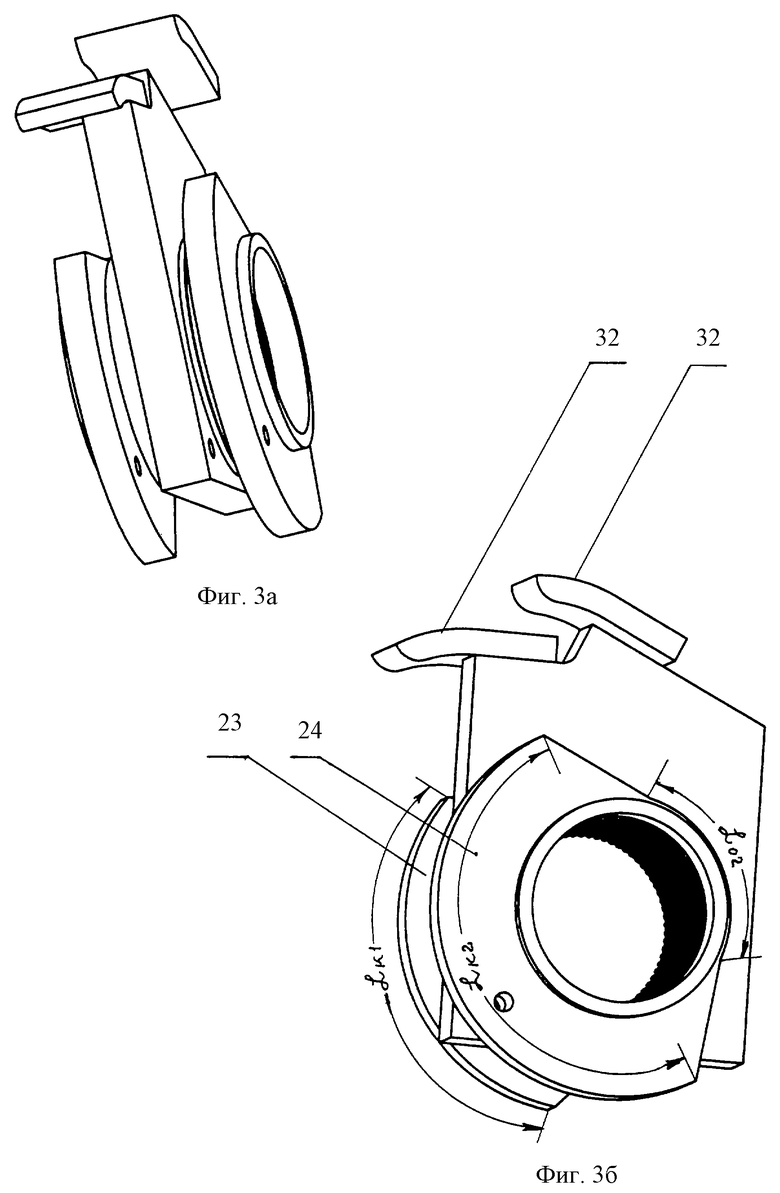

Конструкция кулачкового средства механизма образования узла на опорном витке представлена на фигуре 1, 2в, 3.

Описание конструкции в статике и работа кулачкового средства приведены ниже.

Механизм перемещения (его варианты)

Известны пружинонавивочные автоматы, содержащие в своем составе различные механизмы для перемещения заготовок из одной зоны обработки заготовки в другую (см. , например, патент РФ 2147965, МПК 7 B 21 F 35/00, опубл. 27.04.2000. , бюлл. 12 [18]). Указанный механизм перемещения заготовок выполнен в виде наклонного склиза с пневмовибратором, транспортером и регулирующим лотком.

Наиболее близким аналогом для обоих вариантов механизма перемещения пружинных заготовок является манипулятор для передачи заготовки пружины от механизма навивки к средству для гибки концов пружины в Автомате для изготовления пружин по а.с. СССР 1052304, МПК B 21 F 35/02, опубл. 7.11.83. бюлл. 41 [2] , кинематически связанный посредством системы рычагов с распределительным валом автомата, содержащий рычажный захват, состоящий из двух рычагов, одни концы которых соединены друг с другом по оси с возможностью поворота вокруг этой оси одного из рычагов относительно другого, со средствами для закрытия и раскрытия захвата. Средство для раскрытия захвата манипулятора состоит из смонтированной на станине кулисы с кулачками, толкателя и закрепленных на рычагах захвата штифтов, взаимодействующих с кулачками кулисы и толкателем.

Указанный механизм перемещения имеет ограниченную сферу применения и не подходит для перемещения заготовок достаточно больших габаритов, выполненных из толстой проволоки, с большим весом. Зажимное устройство недостаточно надежно, кроме того, примененная схема перемещения неприемлема для предлагаемой конструкции, и трудно компоновочными решениями добиться большого объема внутри автомата, позволяющего использовать реечные системы перемещения. Момент зажима пружины в известном захвате связан с ударными нагрузками на пружину, что приводит к изменению ее формы, а также снижает ресурс работы деталей захвата.

Задачей изобретения является создание механизма перемещения крупногабаритных пружин с большими весовыми характеристиками с надежным захватом и уменьшение ударных нагрузок на элементы захвата и на саму пружину в момент захвата.

Задача решается конструкцией механизма перемещения пружинной заготовки, включающего рычажный захват из двух рычагов: подвижного и неподвижного, которые соединены по оси поворота подвижного рычага относительно неподвижного в плоскости, перпендикулярной ходу подвижного рычага, и выполнены с возможностью контакта концов рычагов друг с другом с зазором, равным диаметру проволоки пружинной заготовки, средство для перемещения захвата с системой рычагов кинематической связи с рабочим валом автомата, средства для закрытия и открытия захвата, в котором рычажный захват выполнен с возможностью совершения качательных движений между крайними своими положениями, средства для закрытия и открытия захвата содержат тягу, одним концом закрепленную на подвижном рычаге по оси "а", параллельной оси поворота подвижного рычага, с возможностью поворота относительно этой оси, другим концом соединенную с кронштейном по средней оси подкоса "б" с возможностью поворота относительно этой оси, параллельной оси поворота подвижного рычага, кронштейн закреплен на неподвижном рычаге по оси "в", с возможностью поворота вокруг этой оси, параллельной оси поворота подвижного рычага, втулку открывания, выполненную с возможностью ударного контактного взаимодействия с рычагом открывания в одном крайнем положении захвата, втулку закрывания, выполненную с возможностью взаимодействия противоположного направления (как это показано стрелками на фигуре), с рычагом закрывания в другом крайнем положении захвата (крайнем левом положении), закрепленные на разных плечах коромысла; втулки открывания-закрывания могут быть объединены в одной детали либо выполнены в виде двух деталей; выполненные в виде двух деталей втулки могут быть расположены по разные стороны от оси "б" соединения тяги с кронштейном как по горизонтали, так и по вертикали; в зависимости от вида выполнения втулок (в виде одной детали или двух) и их взаимного расположения их взаимодействие с рычагами открывания-закрывания будет иметь разные или одинаковые направления; так, расположение двух втулок по диагонали относительно оси "б" должно предполагать приложение силы открывания-закрывания одного направления, в остальных случаях противоположного направления; коромысло жестко установлено на кронштейне в точке, расположенной предпочтительно в непосредственной близости от оси "б" соединения кронштейна с тягой, при этом тяга и кронштейн со своими осями поворота "а", "б", "в" образуют систему подкоса, выполнены с возможностью установки осей "а", "б", "в" по одной прямой, т.е. с возможностью перемещения средней оси "б" подкоса до линии "а-в", соединяющей крайние оси "а", "в", или с переходом этой линии на ее противоположную сторону (с образованием стрелы прогиба) и обратно. Средство открытия-закрытия захвата снабжено ограничителем хода средней оси подкоса (оси "б" соединения тяги с кронштейном), установленном на неподвижном рычаге захвата под средней осью (линией "а"-"в") на расстоянии не более 3 мм от средней линии а-в, т.е. с ограничением стрелы прогиба до 3 мм. Для симметрии ударной нагрузки конструктивно коромысло может быть выполнено сдвоенным, между двумя плоскостями которого расположен кронштейн.

Задача решается также другой конструкцией механизма перемещения пружинной заготовки, включающего рычажный захват из двух рычагов: подвижного и неподвижного, которые соединены по оси поворота подвижного рычага относительно неподвижного, и выполнены с возможностью контакта концов рычагов друг с другом с зазором между собой, равным диаметру проволоки пружинной заготовки, средство для перемещения захвата с системой рычагов кинематической связи с рабочим валом автомата, средства для закрытия и открытия захвата, в котором рычажный захват выполнен с возможностью совершения качательных движений между крайними своими положениями, средство для перемещения захвата включает ось качания захвата, выполненную в виде торсионного вала, на одном конце которого закреплен неподвижный рычаг захвата посредством шлицевого соединения, средства для закрытия и открытия захвата включают тягу подкоса, одним концом установленную на подвижном рычаге с возможностью поворота вокруг оси "а", параллельной оси поворота подвижного рычага относительно неподвижного рычага, другим концом - с кронштейном с возможностью поворота относительно средней оси подкоса "б", параллельной оси поворота подвижного рычага относительно неподвижного рычага, кронштейн закреплен на неподвижном рычаге с возможностью поворота относительно оси "в", параллельной оси поворота подвижного рычага относительно неподвижного рычага, тягу открытия-закрытия, установленную на кронштейне с возможностью поворота вокруг оси, параллельной оси поворота подвижного рычага относительно неподвижного рычага, расположенной предпочтительно в непосредственной близости от оси "б" соединения первой тяги с кронштейном, другим концом связанную с одним плечом коромысла по оси поворота, перпендикулярной оси поворота подвижного рычага относительно неподвижного, ось поворота коромысла закреплена на рычаге, связанном шлицевым соединением с другим концом торсионного вала, неподвижную пластину, жестко закрепленную на станине автомата, снабженную одной парой упоров, расположенных по разные стороны от второго плеча коромысла напротив его конца с возможностью их ударного взаимодействия со вторым плечом коромысла, и пластиной с другой парой упоров по ее бокам, при этом угловое расстояние между упорами различных пар отличается на величину двойного угла скрутки торсионного вала, между упорами пластины расположен рычаг открытия-закрытия с возможностью ударного контактного взаимодействия с ними, жестко связанный с неподвижным рычагом захвата, закрепленный на торсионном валу с помощью шлицевого соединения. При этом оси "а", "б", "в" составляют систему подкоса с возможностью выстраивания осей в одну линию, т.е. с возможностью перемещения средней оси подкоса "б" до линии "а"-"в" или с переходом этой линии "а"-"в", с образованием стрелы прогиба. Рычаг упоров дополнительно может быть снабжен ограничителями, выполненными с возможностью их регулировки, закрепленными на рычаге со стороны упоров с возможностью взаимодействия рычага с упорами через эти ограничители. Дополнительно неподвижный рычаг снабжен ограничителем хода оси "б" соединения тяги с кронштейном, ограничитель расположен под этой осью на расстоянии от средней линии не более 3 мм. Ограничитель обеспечивает стрелу прогиба не более 3 мм.

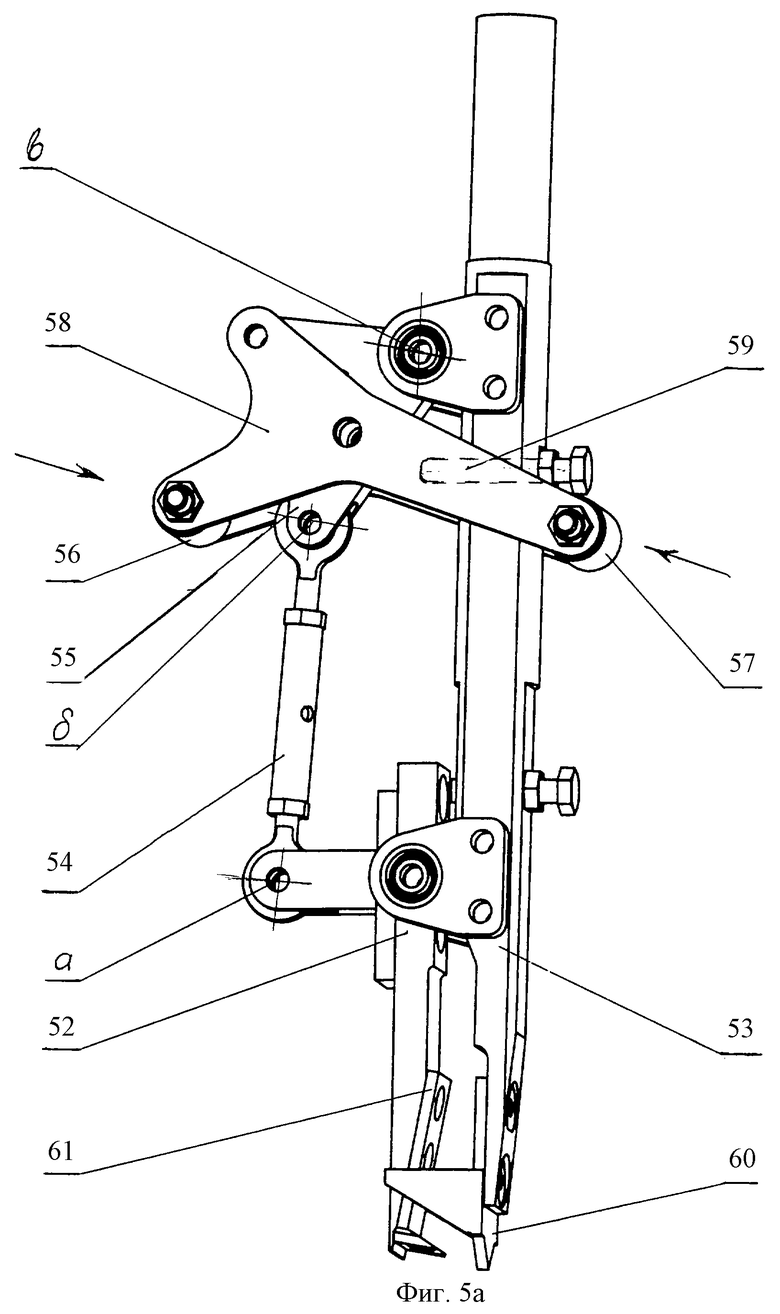

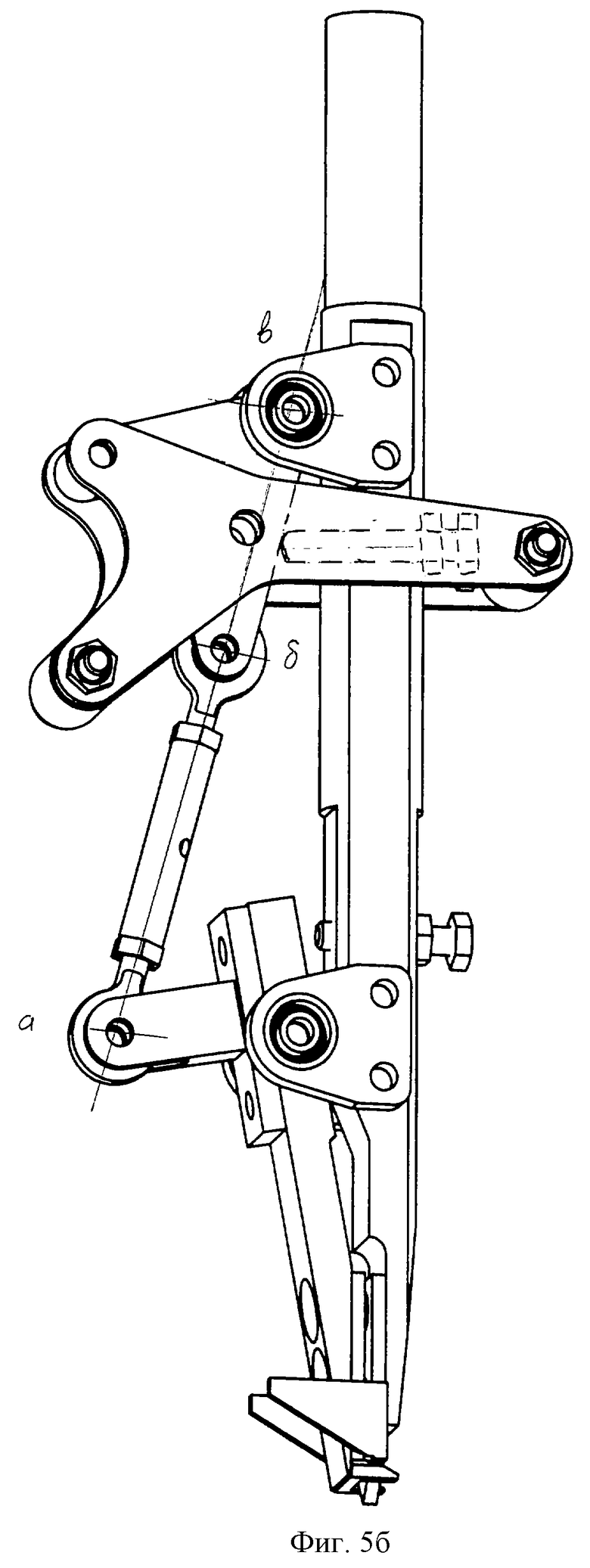

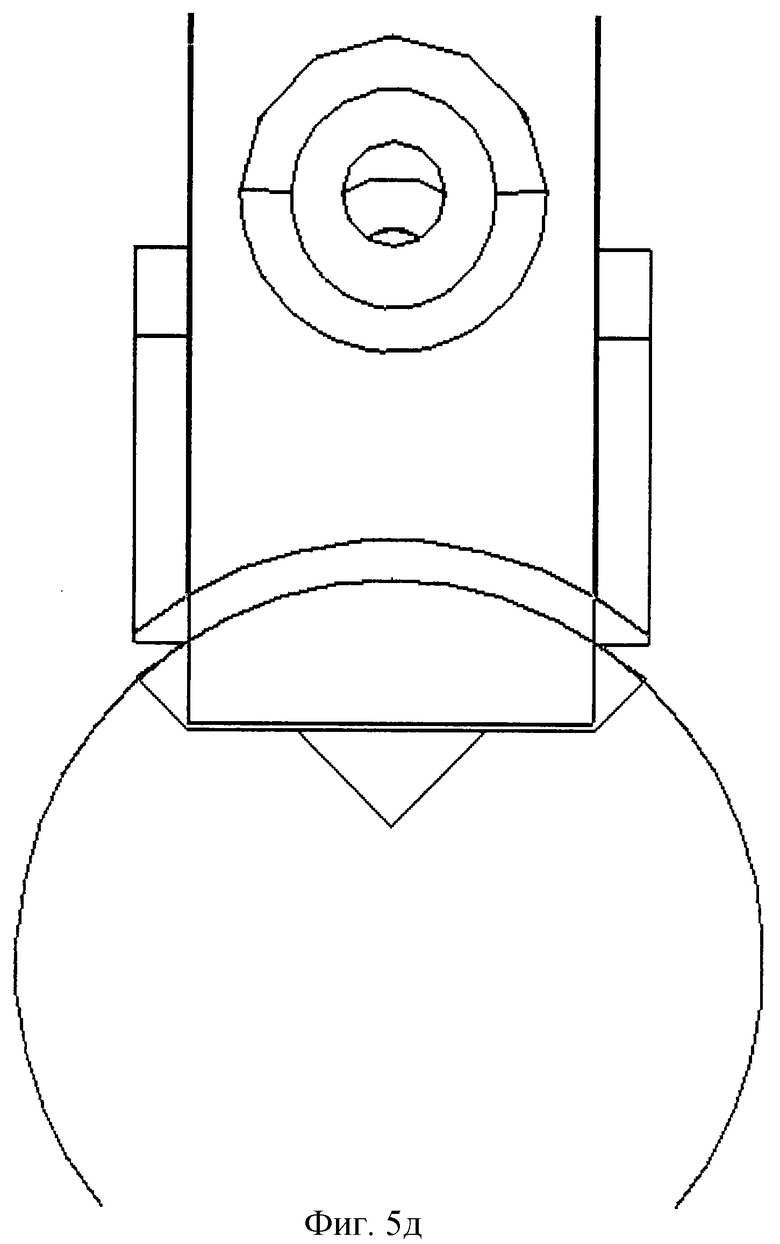

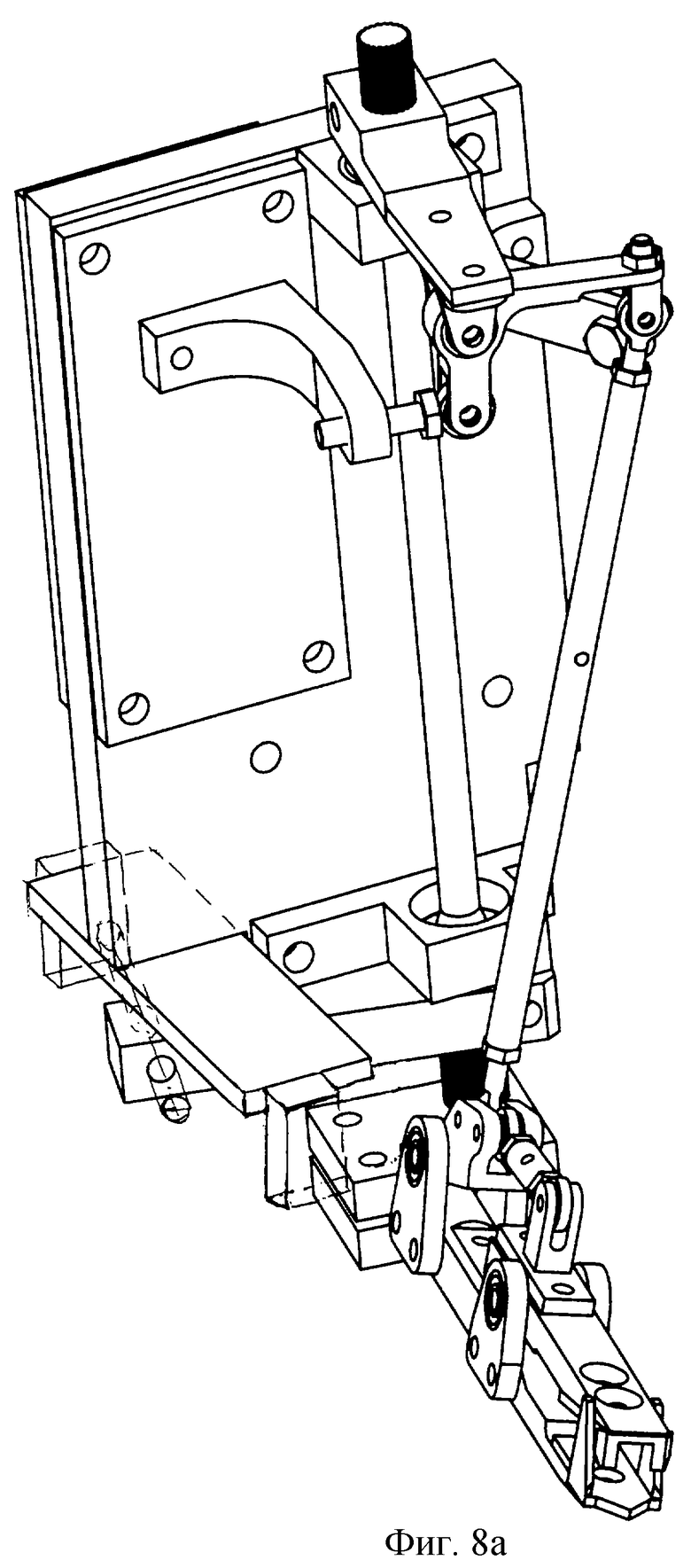

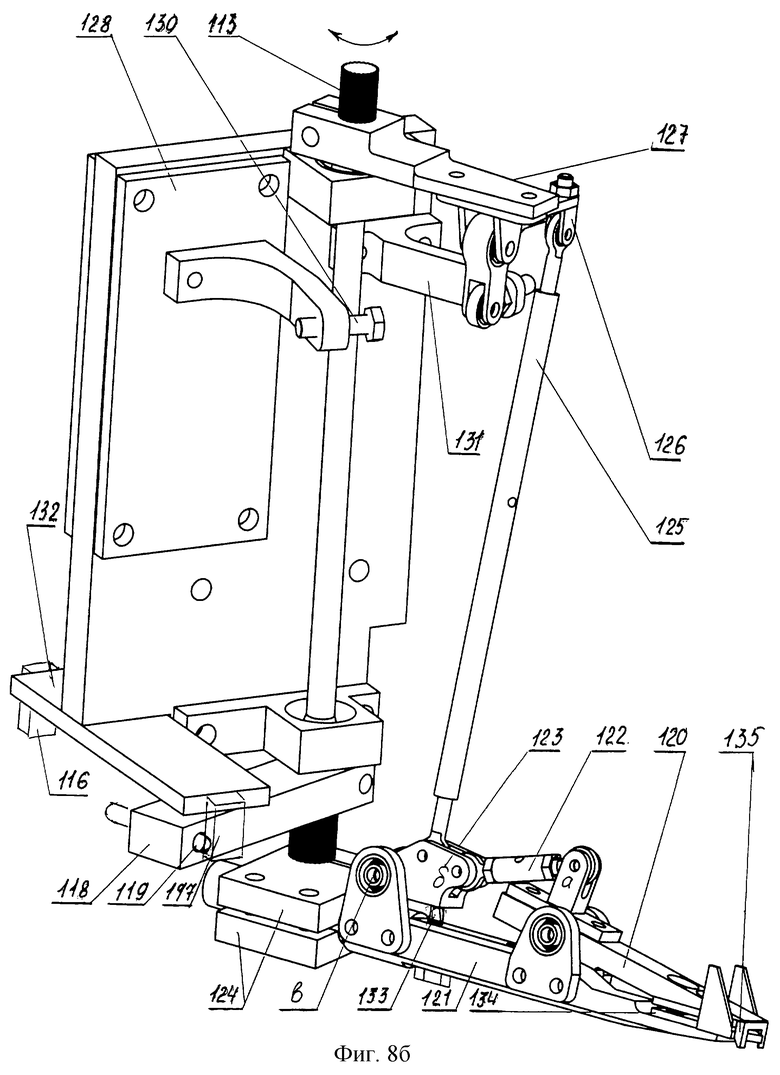

Использование системы подкоса обеспечивает большие исполнительные усилия и снижение скорости хода подвижного рычага относительно неподвижного в конце его движения во время закрытия захвата, тем самым уменьшает ударные нагрузки захвата на пружину и детали механизма. Предлагаемые решения расширяют сферу применения механизма перемещения, которые позволяют переносить пружинные заготовки достаточно больших размеров и большого веса, с надежным зажимом, простым по конструкции, исключить ударные нагрузки в момент захвата заготовки, тем самым повысить ресурс работы механизма и обеспечить высокое качество недеформируемых в процессе перемещения пружин. Конструкция механизмов иллюстрируется фиг.1, 5а,б, 8а,б; описание конструкции и работа механизмов перемещения приведены ниже.

Устройство захвата механизма перемещения пружины

Известны устройства захвата пружины [15], содержащие шестерню, снабженную конусом с пазом. При попадании пружины в паз конуса поворотом шестерни относительно конуса происходит зажим витка пружины. При повороте шестерни относительно конуса возможен также поворот, смещение пружины внутри конуса. Ввиду расположения витка пружины внутри большого конусного пространства пружина фиксируется в пространстве с достаточной степенью неопределенности.

Наиболее близким аналогом для предлагаемого решения является захват манипулятора для передачи заготовки пружины в Автомате для изготовления пружин по а.с. СССР 1052304, МПК B 21 F 35/02, опубл. 7.11.83. бюлл. 41 [2], кинематически связанного посредством системы рычагов с распределительным валом автомата, содержащего рычажный захват, состоящий из двух рычагов, одни концы которых соединены друг с другом по оси с возможностью поворота вокруг этой оси одного из рычагов относительно другого, которые выполнены с возможностью контакта концов рычагов друг с другом с зазором, равным диаметру проволоки пружины, со средствами для закрытия и раскрытия захвата.

Указанный захват при его открытии имеет большую зону неопределенности положения пружинной заготовки, определяемую от конца рычагов до места их соединения друг с другом; захват пружинной заготовки рычагами происходит в произвольной ее ориентации, что вызывает перекос ее в пространстве, заготовка в результате попадает в очередную по технологическому циклу зону обработки также в произвольной ориентации, может не захватиться или не удержится захватами этой зоны, что приведет к браку и сбою работы всего автомата. Особенно актуальными эти проблемы становятся при необходимости захвата и удержания в автоматическом режиме сложных по форме изделий, каковыми являются цилиндрические, конические и иные пружины.

Задачей этого изобретения является обеспечение надежного захвата навитой пружинной заготовки с необходимой, гарантированной ориентацией ее в пространстве, а значит, и по отношению к другим последующим механизмам обработки пружинной заготовки в конечном счете бесперебойная работа как захвата, так и автомата в целом, уменьшение бракованных изделий.

Задача решается конструкцией захвата механизма перемещения навитой пружинной заготовки, включающего рычажный захват с возможностью его открытия и закрытия, состоящий из двух рычагов: подвижного и неподвижного, которые выполнены с возможностью контакта концов рычагов друг с другом с зазором, равным диаметру проволоки пружины, в котором свободные одноименные концы рычагов на конце захвата снабжены ограничителями пространственного положения пружины в момент ее захвата, установленными на неподвижном рычаге и на подвижном рычаге. Ограничители