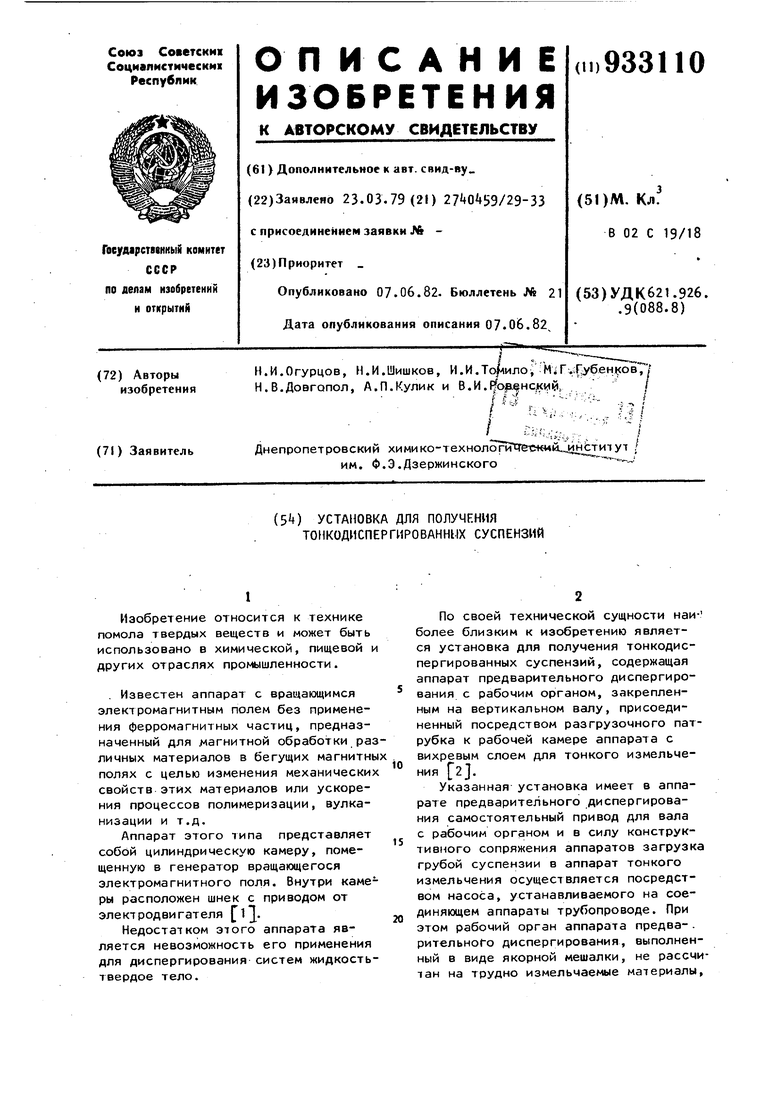

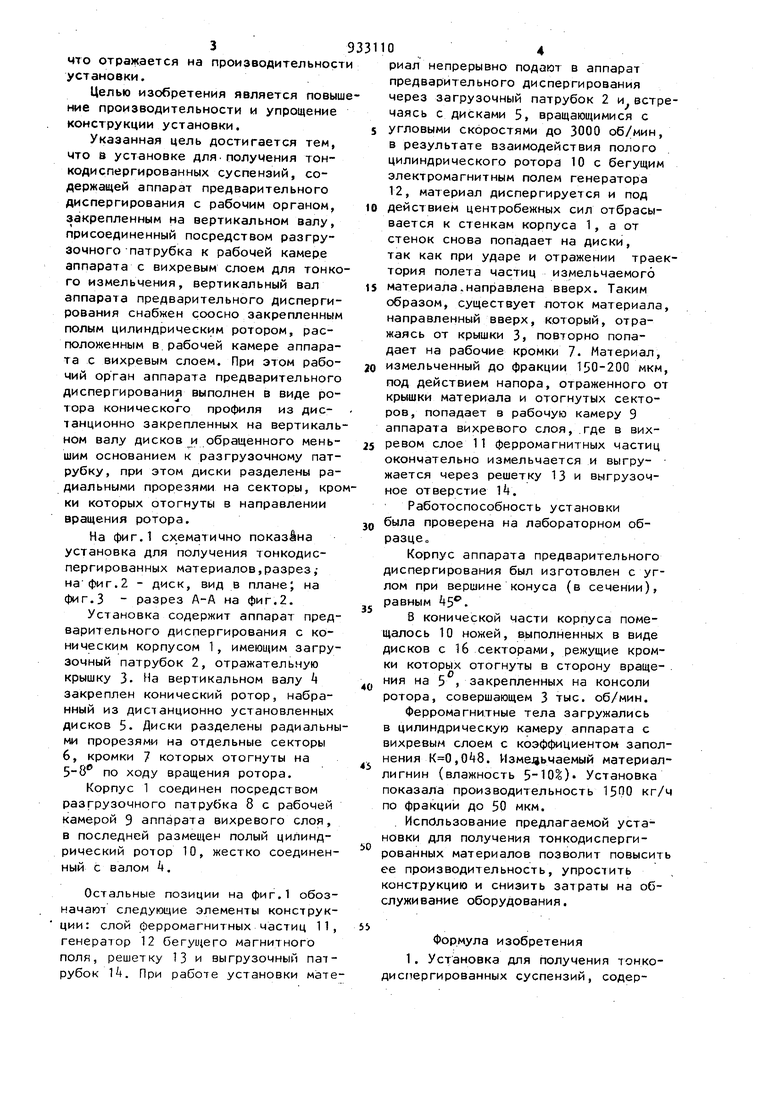

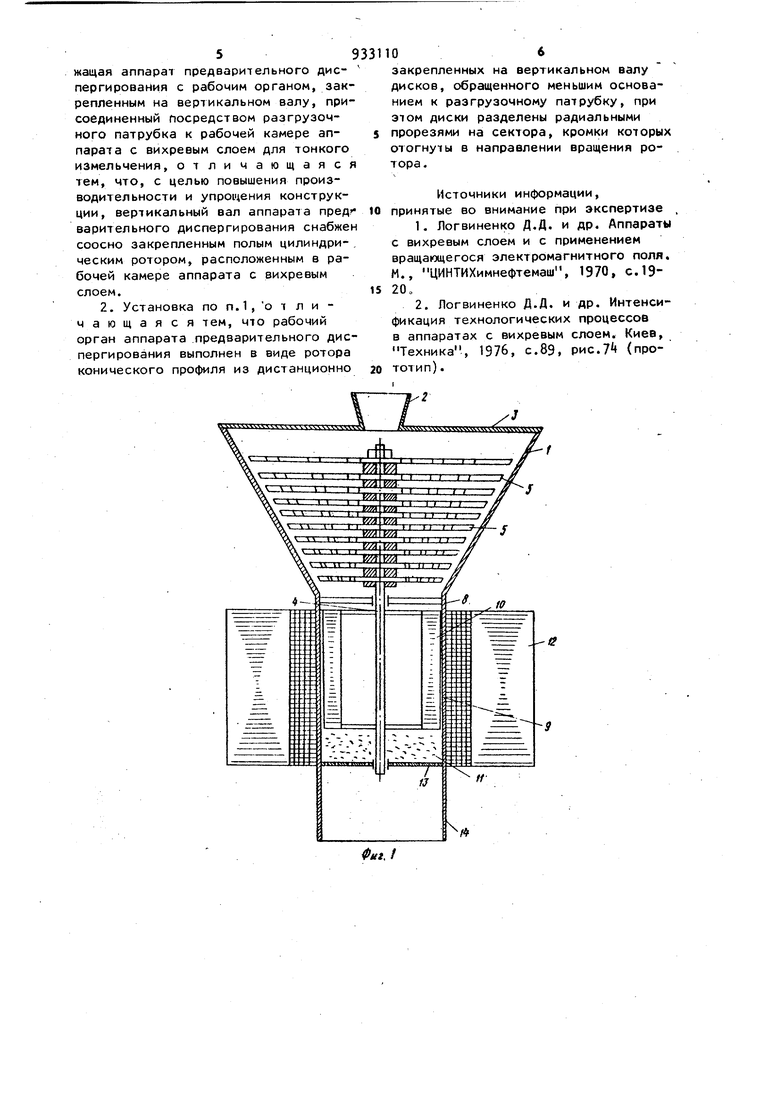

Изобретение относится к технике помола твердых веществ и может быть использовано в химической, пищевой других отраслях промышленности. . Известен аппарат с вращающимся электромагнитным полем без применения ферромагнитных частиц, предназначенный для магнитной обработки ра личных материалов в бегущих магнитн полях с целью изменения механически свойств этих материалов или ускорения процессов полимеризации, вулканизации и т.д. Аппарат этого типа представляет собой цилиндрическую камеру, помещенную в генератор вращающегося электромагнитного поля. Внутри каме ры расположен шнек с приводом от электродвигателя fij Недостатком этого аппарата является невозможность его применения для диспергирования систем жидкость твердое тело. По своей технической сущности наиболее близким к изобретению является установка для получения тонкодиспергированных суспензий, содержащая аппарат предварительного диспергирования с рабочим органом, закрепленным на вертикальном валу, присоединенный посредством разгрузочного патрубка к рабочей камере аппарата с вихревым слоем для тонкого измельчения 2, Указанная установка имеет в аппарате предварительного диспергирования самостоятельный привод для вала с рабочим органом и в силу конструктивного сопряжения аппаратов загрузка грубой суспензии в аппарат тонкого измельчения осуществляется посредством насоса, устанавливаемого на соединяющем аппараты трубопроводе. При этом рабочий орган аппарата предва-. рительноГо диспергирования, выполненный в виде якорной мешалки, не рассчитан на трудно измельчаемые материалы. 3 что отражается на производительност установки. Целью изобретения является повыш ние производительности и упрощение конструкции установки. Указанная цель достигается тем, что в установке дляполумения тонкодиспергированных суспензий, содержащей аппарат предварительного диспергирования с рабочим органом, закрепленным на вертикальном валу, присоединенный посредством разгрузочного патрубка к рабочей камере аппарата с вихревым слоем для тонко го измельчения, вертикальный вал аппарата предварительного диспергирования снабжен соосно закрепленным полым цилиндрическим ротором, расположенным в.рабочей камере аппарата с вихревым слоем. При этом рабочий орган аппарата предварительного диспергирования выполнен в виде ротора конического профиля из дистанционно закрепленных на вертикаль ном валу дисков и обращенного меньшим основанием к разгрузочному патрубку, при этом диски разделены радиальными прорезями на секторы, кро ки которых отогнуты в направлении вращения ротора. На фиг.1 схематично показана установка для получения тонкодиспергированных материалов, разрез , нафиг.2 - диск, вид в плане; на фиг.З - разрез А-А на фиг.2. Установка содержит аппарат пред варительного диспергирования с коническим корпусом 1, имеющим загрузочный патрубок 2, отражательную крышку 3. На вертикальном валу k закреплен конический ротор, набранный из дистанционно установленных дисков 5. Диски разделены радиальны ми прорезями на отдельные секторы 6, кромки 7 которых отогнуты на 5-8 по ходу вращения ротора. Корпус 1 соединен посредством разгрузочного патрубка 8 с рабочей камерой 9 аппарата вихревого слоя, в последней размеи ен полый цилиндрический ротор 10, жестко соединенный с валом 4. Остальные позиции на фиг.1 обозначают следующие элементы конструкции: слой ферромагнитных частиц 11 генератор 12 бегущего магнитного поля, решетку 13 и выгрузочный патрубок 14. При работе установки мате 04 риал непрерывно подают в аппарат предварительного диспергирования через загрузочный патрубок 2 и встречаясь с дисками 5, вращающимися с угловыми скоростями до 3000 об/мин, в результате взаимодействия полого цилиндрического ротора 10 с бегущим электромагнитным полем генератора 12, материал диспергируется и под действием центробежных сил отбрасывается к стенкам корпуса 1, а от стенок снова попадает на диски, так как при ударе и отражении траектория полета частиц измельчаемого материала.направлена вверх. Таким образом, существует поток материала, направленный вверх, который, отражаясь от крышки 3, повторно попадает на рабочие кромки 7. Материал, измельченный до фракции 150-200 мкм, под действием напора, отраженного от крышки материала и отогнутых секторов, попадает в рабочую камеру 9 аппарата вихревого слоя, .где в вихревом слое 11 ферромагнитных частиц окончательно измельчается и выгру- жается через решетку 13 и выгрузочное отверстие 1. Работоспособность установки была проверена на лабораторном образцеКорпус аппарата предварительного диспергирования был изготовлен с углом при вершине конуса (в сечении), равным 45. В конической части корпуса помещалось 10 ножей, выполненных в виде дисков с 16 секторами, режущие кромки которых отогнуты в сторону враще- . ния на 5, закрепленных на консоли ротора, совершающем 3 тыс. об/мин. Ферромагнитные тела загружались в цилиндрическую камеру аппарата с вихревым слоем с коэффициентом заполнения ,0t8. Измельчаемый материаллигнин (влажность ). Установка показала производительность кг/ч по фракций до 50 мкм. Использование предлагаемой установки для получения тонкодиспергированных материалов позволит повысить ее производительность, упростить конструкцию и снизить затраты на обслуживание оборудования. Формула изобретения 1 . Установка для получения тонкодиспергированных суспензий, содер59жащая аппарат предварительного диспергирования с рабочим органом, закрепленным на вертикальном валу, присоединенный посредством разгрузочного патрубка к рабочей камере аппарата с вихревым слоем для тонкого измельчения, отличающаяся тем, что, с целью повышения производительности и упрощения конструкции, вертикальный вал аппарата пред варительного диспергирования снабжен соосно закрепленным полым цилиндрическим ротором, расположенным в рабочей камере аппарата с вихревым слоем. 2. Установка по п.1, о т л и чающаяся тем, что рабочий орган аппарата предварительного дис пергирования выполнен в виде ротора конического профиля из дистанционно 0 закрепленных на вертикальном валу дисков, обращенного меньшим основанием к разгрузочному патрубку, при этом диски разделены радиальными прорезями на сектора, кромки которых отогнуты в направлении вращения ротора . Источники информации, принятые во внимание при экспертизе , 1.Логвиненко Д.Д. и др. Аппараты с вихревым слоем и с применением вращающегося электромагнитного поля. М., ЦИНТИХимнефтемаш, 1970, с.192.Логвиненко Д.Д. и др. Интенсификация технологических процессов в аппаратах с вихревым слоем. Киев, Техника, 1976, с.89, рис.7 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| Устройство для непрерывного измельчения и смешивания твердых сыпучих материалов | 1980 |

|

SU906613A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2066958C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2133152C1 |

| РОТОРНЫЙ ЭКСТРАКТОР | 1992 |

|

RU2039583C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| ДЕЗИНТЕГРАТОР | 2008 |

|

RU2377070C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ВИХРЕВОЙ ОБРАБОТКИ СЫРЬЯ И АППАРАТ ЦЕНТРОБЕЖНО-ВИХРЕВОЙ | 2017 |

|

RU2653021C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

Авторы

Даты

1982-06-07—Публикация

1979-03-23—Подача