(5) ФУРНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма | 1981 |

|

SU1014916A2 |

| Фурма | 1978 |

|

SU910784A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1980 |

|

SU963758A2 |

| Плитовый холодильник | 1980 |

|

SU971882A1 |

| ФУРМА ДЛЯ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2109068C1 |

| Дутьевая фурма | 1977 |

|

SU672215A2 |

| Сопло фурменного прибора доменной печи | 1980 |

|

SU922151A1 |

| ФУРМА ПОГРУЖЕНИЯ | 1972 |

|

SU324272A1 |

| Дутьевая фурма | 1976 |

|

SU551369A1 |

| Фурма погружения | 1977 |

|

SU713912A1 |

I

Изобретение относится к черной металлургии, в частности к погружным и донным фурмам для продувки жидкого металла и конструкциям фурм доменных печей.

В настоящее время наметилось vie-, пользование тепловых труб в конструкции фурм с целью повышения их стойкости, а также исключения попадания воды в продуваемый объем при прогаре корпуса фурм.

Известна фурма доменной печи, предназначенная для подами газа в факел грения доменной печи, выполненная из отдельных цилиндрических тепловых трубок, жестко закрепленных фланцем между собой, при этом их концы выведены в водяной холодиль- ник l.

Однако такое использование тепловых труб в конструкции и фурмы имеет следующие недостатки: при длине фурмы, превышающей 1 м, капилярно-по

ристыи материал, расположенный на всей внутренней поверхности тепловой трубы, представляет собой значительное гидравлическое сопротивление и даже при работе по направлению силы тяжести не обеспечивает подвода в зону испарения необходимого расхода теплоносителя, что приводит к прогару тепловых труб. Кроме того, в зоне стыка двух соседних тепловых труб теплообмен от корпуса фурмы к тепловым трубам существенно ухудшен за счет термического сопротив ления стенок. Нецелесообразно также использование в одной фурме большого числа трубок, которые требуют при заправке существенное увеличение . объема работ.

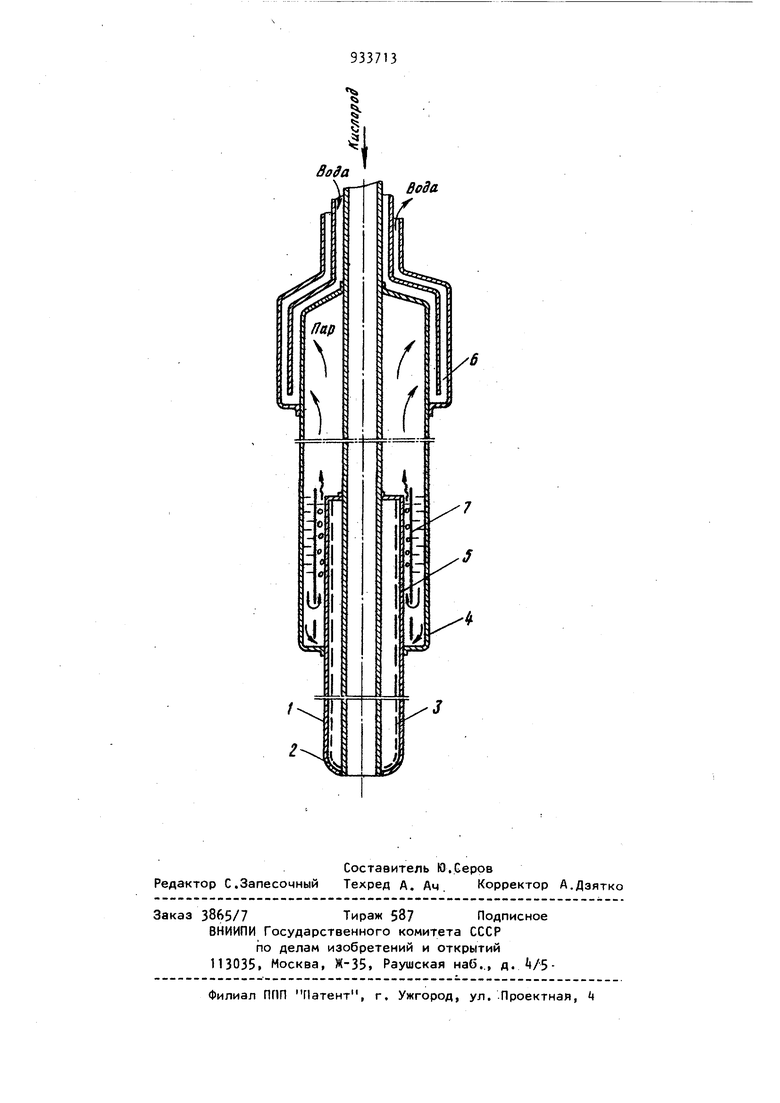

Наиболее близким к изобретению по технической сущности и достигаемому результату является фурма металлургической печи, содержащая корпус, выполненный в виде тепловой ,трубы, и теплообменник. В этой кон39струкции фурмы для обеспечения равномерной смачиваемости капиллярно-t пористого материала, осуществлена подпитка рабочей жидкостью по всей длине зоны подвода тепла фурмы. В к честёе рабочего тела используют низкотемпературные теплоносители, ко торые неспособны обеспечить отвод больших радиальных тепловых потоков 5.106-tO ;вт/м при температуре конструкции бОО-ЭПО С, что имеет место в фурмах для продувки жидкого металла. Так, если в качестве теплоносителя использована вода, удельный тепловой поток на капиллярно-пористы поверхностях не превосходит tOO вт/д в то время как тепловые трубы с теп лоносителем - натрий обеспечивают , удельный тепловой поток до 1250 вт/ Очевидно, что в погружных фурмах могут применяться только высокотемпературные тепловые трубы f2j. Однако при использования-в тепловых труб с жидко-металлическими теплоносителями возникают затруднения, связанные с их охлаждением. Подача охлаждающей воды на ра зогретую до температуры 600-900 С поверхность охлаждения тепловой трубы после ее запуска при сравнительно невысоком давлении 5-8 кг/см существующем в сетке промьшленных предприятий, приводит к возникнове нию пленочного кипения на кривизне теплообмена. Повышение давления до величины, подавляющей пленочное кипение на поверхности теплообмена 300 - АОО кг/см .нецелесообразно из-за необходимости существенного уве личения тощины стенок как корпуса тепловой трубы, так и теплообменника, что приводит также к увеличени термического сопротивления системы, существенному увеличению веса конструкции, а также потребует создания системы подачи высокого давления. Использование газа, в связи с низкой .его эффективностью как охладителя,при водит к возрастанию габаритов фурмы за счет значительного увеличения дли ны теплообменника. Другая сложность, связанная с использованием воды или воздуха в качестве охладителя, заклю чается в том, что на практике часто невозможно с необходимой точностью определить величину теплового пото - ка, существующего а зоне нагрева, фурмы, в связи с чем расход охлаждающего агента на теплообменник вы34Ьирается по максимально возможному значению теплового потока. В этом случае какое-либо снижение величины подводимого теплового потока и запаздывание срабатывания б5 ратной связи, уменьшающей расход охлаждающего агента, приводит к переохлаждению жидкометаллической тепловой трубы, снижению -передаваемого теплового потока, что приводит к прогару фурмы. Таким образом, возникает альтернатива: для повышения стойкости фурмы, использующей тепловые трубы с жидкометаллическими теплоносителями необходимо или отказаться от воды как хладагента, или используя воду, существенно усложнять и утяжелять конструкцию погружных дутьевых фурм, что также их стойкость. Целъ изобретения - создание конструкции фурмы повышенной стойкости. Эта цель достигается тем, что известная фурма металлической печи, выполненная в виде тепловой трубы с теплообменником, снабжена термосифоном с жидкометаялическим теплоносителем, установленным на участке теплоотвода фурмы, а теплообменник смонтирован на термосифоне. При этом для повышения эффективности теплопередачи, на участке теплообмена между корпусом фурмы и термосифоном, последний снабжен перфорированным в нижней части дефлектором, установленным во внутренней полости т,ермосифона эквидистантно теплоотводящей поверхности, причем высота дефлектора соизмерима с длиной участка теплоотводящей поверхности термосифона. Непременным условием нормальной работы такой конструкции фурмы является использование в качестве рабочего тела термосифона жидкометаллимеского теплоносителя, сохраняющего свое жидкое состояние в условиях, например Na-k. Nq Эвтектика с соотношением К . температура замерзания которой tj « - ). На черте ге схематично изображена погружная фурма для продувки жидкого металла. Погружная фурма состоит из корпуса 1, внутренняя поверхность которого и наконечник 2 выстелены капиллярнопористым материалом 3 заполненным теплоносителем (предпочтительно натрием). На противоположном относительно наконечника конце корпуса 1 установлен термосифон j, заполненный теплоносителем до уровня заглубления в термосифон Ц корпуса 1. Как корпус 1, так и термосифон k перед заправкой теплоносителем- отвакуумированыТ. Участок 5 заглубления корпуса фурмы в термосифон является участком конденсации и теплоотвода сГт корпуса 1. к термосифону Ц.

На наружной поверхности термосифона в паровой его зоне выполнен теплообменник 6, рабочим тегй)м которого .могут быть вода, воздух и др., а внутри термосифона установленперфорированный в нижнейчасти дефлектор. 7.

Работает погружная фурма следующим образом.

При погружении корпуса 1 с наконечником 2 в ванную расплавленного металла для осуществления продувки теплоноситель, заполняющий капиллярнопористый материал 3, (в качестве теплоносителя используется Na или эвтектика Na-K с соотношением

ТГ |«гу) испаряется, отбирая тепК pU

ло от нагретой стенки корпуса 1, и конденсируется на участке 5 корпуса, заглубленного в термосифон 4, отдавая скрытую теплоту парообразования вторичному конту,ру охлаждения - термосифону , Под воздействием тепла, передаваемого теплоносителем, в капиллярно-пористом материале 3 находящимся в корпусе 1, теплоноситель термосифона А нагревается и вскипает. Пары теплоносителя термосифона k заполняют его паровую полость и конденсируются на внутренней стенке

термосифона в зоне теплообменника 6,

i .

Образовавшийся конденсат под действием гравитационных сил стекает по стенке в зону термосифона, заполненную жидкостью. При любом тепловом пот токе от корпуса фурмы 1 к теплоноситеяю, заполняющему нижнюю часть термосифона Ц, температура его остается на необходимо-высоком уровне, (Обеспечивая работу тепловой трубы фурмы 1 в оптимальном режиме. Прикратковременном изменении режима теплобмена в зоне наконечника 2 и при постоянном расходе теплоносителя через теплообменник изменяется интенсивность кипения теплоносителя на участке 5 несколько возрастает либо уменьшается давление пара в паровой зоне термо

сифона i.

При кипении рабочего тела в термосифоне образующиеся пузыри всплывают по зазору между теплоподводящей стенкой его и дефлектором 7 подтягивая теплоноситель на освобожденное пузырем место через перфорацию в дефлекторе, что интенсифицирует теплообмен между тепловой трубой фурмы 1 и термоси 1юном k.

Такое конструктивное выполнение фурмы позволяет повысить его стойкость .

Формула изобретения

30

Фурма металлургической печи, содержащая корпус в виде тепловой трубы и теплообменник, отличающ а я с я тем, что, с целью повышения ее стойкости снабжена термосифо ном, установленным на участке теплоотвода фурмы, а теплообменник смонтирован на термосифоне.

Источники информации,

принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1982-06-07—Публикация

1980-11-28—Подача