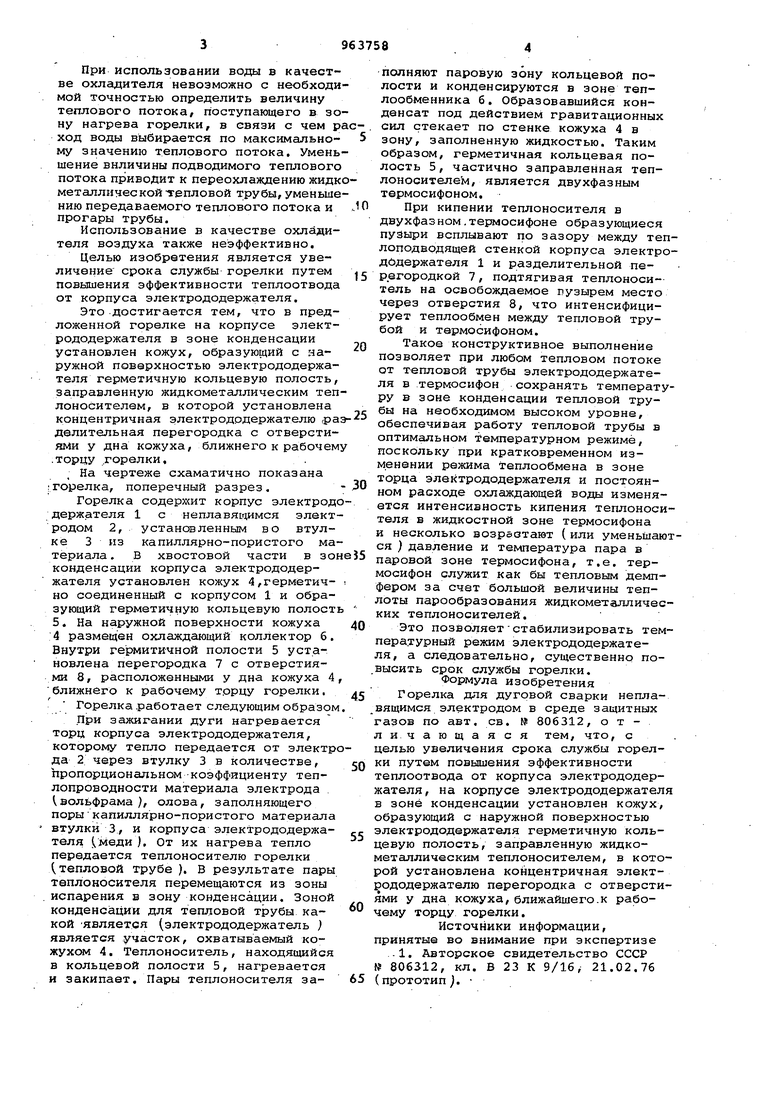

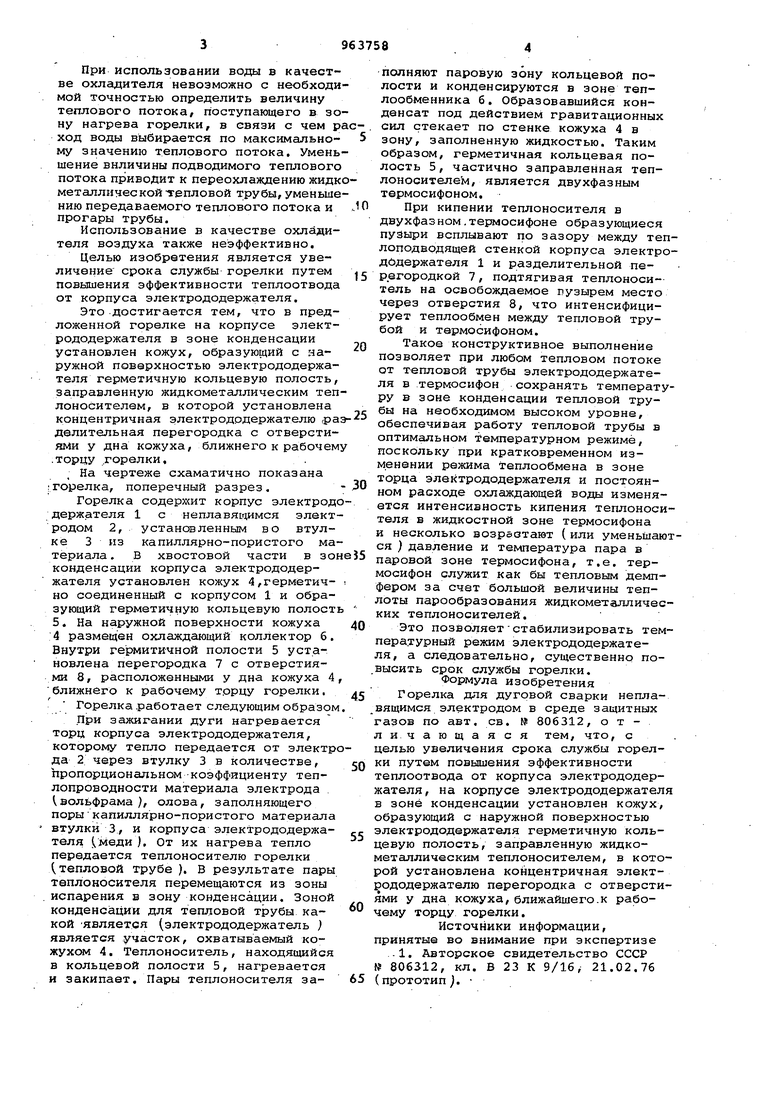

Изобретение относится к оборудованию для дуговой сварки в среде защитных газов. В основном изобретении по . 806312 описана горелка для дуговой сварки не плавящимся , электродом в ср де защитных газов, содержащая полый герметичный электрододержатель, выполненный в виде тепловой трубы, на торце которого закреплен электрод. Горелка снабжена охватывающей электрод втулкой, выполненной из капилляр но-пористого, материала, пропитанного легкоплавким металлом, например оловом Cl Поскольку в горелке используется высокотемпературная тепловая труба (с -лоздкометаллическим теплоносителе возникают затруднения, связанные с е охлаждением. Так, подача охлаждающей воды на разогретую до 600-900°С поверхность охлаждения тепловой.трубы под небЬльшим (6-8 кг/см ) давлением приводит-к появлению пленочного кипения и кризиса. При определенных тепловых нагрузках и соответствующих им перепадах температур Тст-Тц лТ (т температура стенки, Тц - температура насыщения при данном давлении) коэффициент теплоотдачи достигает максимального значения и затем резко уменьшается. В этот момент происходит смена пузырькового режима течения, характеризуемого интенсивной теплоотдачей, на пленочный режим течения, когда жидкость отделяется от поверхнос- ти нагрева пленкой пара. Значение тепловой нагрузки, соответствукицей смене пузырькового режима кипения на . пленочной, называется критической плотностью потока - или кризисом. Это явление возникает, когда на поверхность, разогретую до ЗОО-бОО С, поступает вода, давление которой не превосходит 5-8 атм. Повышение давления до величины, подавляющей пленочное кипение на поверхности теплообмена (300-400 кг/см), нецелесообразно из-за необходимости существенного увеличения толщины стенок тепловой трубы (электрододержателя ), что приведет к существенному увеличению терншческого сопротивления. Кроме того, в соответствии с санитарными нормами и правилами (СНиПами ) это будет сосуд высокого давления со всеми вытекающими отсюда последствиями. При использовании воды в качестве охладителя невозможно с необходи мой точностью определить величину теплового потока, поступающего в зо ну нагрева горелки, в связи с чем р ход воды выбирается по максимальному значению теплового потока. Умень шение внличины подводимого теплового потока приводит к переохлаждению жидк металлической тепловой трубы,уменьше нию передаваемого теплового потока и прогары трубы. Использование в качестве охладителя воздуха также неэффективно. Целью изобретения является увеличение срока службы горелки путем повышения эффективности теплоотвода от корпуса электрододержателя. Это достигается тем, что в предложенной горелке на корпусе электрододержателя в зоне конденсации установлен кожух, образующий с наружной поверхностью электрододержателя герметичную кольцевую полость, заправленную жидкометаллическим теп лоносителем, в которой установлена концентричная электрододержателю ;ра делительная перегородка с отверстиями у дна кожуха, ближнего к рабочем .торцу .горелки. На чертеже схаматично показана ;горелка, поперечный разрез. Горелка содержит корпус электродо держателя 1 с неплавящимся электродом 2, установленным во втулке 3 из капиллярно-пористого материала. В хвостовой части в зон конденсации корпуса электрододержателя установлен кожух 4,герметично соединенный с корпусом 1 и образующий герметичную кольцевую полост 5. На наружной поверхности кожуха 4 размещен охлаждающий коллектор 6. Внутри гермитичной полости 5 установлена перегородка 7 с отверстиями 8, расположенными у дна кожуха 4 ближнего к рабочему торцу горелки. Горелка .работает следующим образом При зажигании дуги нагревается торц корпуса электрододержателя, которому тепло передается от электр да 2 через втулку 3 в количестве, пропорциональном -коэффициенту теплопроводности материала электрода вольфрама), олова, заполняющего порыкапиллярно-пористого материала втулки 3, и корпуса элекТрододержателя ( ). От их нагрева тепло передается теплоносителю горелки А тепловой трубе ). В результате пары теплоносителя перемещаются из зоны испарения в зону конденсации. Зоной конденсации для тепловой трубы какой Является (электрододержатель ) является участок, охватываемый кожухом 4. Теплоноситель, находящийся в кольцевой полости 5, нагревается и закипает. Пары теплоносителя заполняют паровую зону кольцевой полости и конденсируются в зоне теплообменника 6. Образовавшийся конденсат под действием гравитационных сил стекает по стенке кожуха 4 в зону, заполненную жидкостью. Таким образом, герметичная кольцевая полость 5, частично заправленная теплоносителем, является двухфазным термосифоном. При кипении теплоносителя в двухфазном.термосифоне образующиеся пузыри всплывают по зазору между теплоподводящей стенкой корпуса электродйдержателя 1 и разделительной перегородкой 7, подтягивая теплоноситель на освобождаемое пузырем место через отверстия 8, что интенсифицирует теплообмен между тепловой трубой и термосифоном. Такое конструктивное выполнение позволяет при любом тепловом потоке от тепловой трубы электрододержателя в термосифон сохранять температуру в зоне конденсации тепловой трубы на необходимом высоком уровне, обеспечивая работу тепловой трубы в оптимальном температурном режиме, поскольку при кратковременном изменении режима Теплообмена в зоне торца электрододержателя и постоянном расходе охлаждающей воды изменяется интенсивность кипения теплоносителя в жидкостной зоне термосифона и несколько возраотают ( или уменьшаются ) давление и температура пара в паровой зоне термосифона, т.е. термосифон служит как бы тепловым демпфером за счет большой величины теплоты парообразования жидкометвллических теплоносителей. ; Это позволяетстабилизировать температурный режим электрододержателя, а следовательно, существенно повысить срок службы горелки. Формула изобретения Горелка для дуговой сварки неплавящимся электродом в среде защитных газов по авт. св. № 806312, отличающаяся тем, что, с целью увеличения срока службы горелки путем повьшения эффективности теплоотвода от корпуса электрододержателя, на корпусе электрододержателя в зоне конденсации установлен кожух, образующий с наружной поверхностью электрододержателя герметичную кольцевую полость, заправленную жидкометаллическим теплоносителем, в которой установлена концентричная электрододержателю перегородка с отверстиями у дна кожуха, ближайшего.к рабочему торцу горелки. Источники информации, принятые во внимание при экспертизе .1. Авторское свидетельство СССР № 806312, кл. В 23 К 9/16, 21.02.76 (прототипJ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки неплавя-щиМСя элЕКТРОдОМ B СРЕдЕ зАщиТНыХгАзОВ | 1979 |

|

SU806312A1 |

| Горелка для дуговой сварки неплавящимся электродом в защитных газах | 1977 |

|

SU659311A1 |

| ГОРЕЛКА ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2047440C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Фурма металлургической печи | 1980 |

|

SU933713A1 |

| КОЛЬЦЕВОЙ РЕГУЛИРУЕМЫЙ ТЕРМОСИФОН | 2015 |

|

RU2608794C2 |

| Тепловая труба | 1987 |

|

SU1476297A2 |

| КАНАЛ АВАРИЙНОГО РАСХОЛАЖИВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2554082C2 |

| Фурма | 1981 |

|

SU1014916A2 |

| Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления | 2013 |

|

RU2617071C2 |

Авторы

Даты

1982-10-07—Публикация

1980-11-28—Подача