4

СО

Изобретение относится к черной металлургии, конкретно к погружным фурмам для продувки жидкого металла,

По основному авт.св. 933713, известна фурма для продувки жидкого, металла выполненная по принципу тепловой трубы с теплообменником и тер- мосифоном fi;j.

Такая конструкция позволяет эффективно отводить тепло, однако макси-; мальная величина, теплопередачи дости гается в случае, когда процесс теплообмена (испарения) осуществляется непосредственно с поверхности капиллярно-пористого материала, насыден-: ного теплоносителем. Над его поверхHocTbio отсутствует слой теплоносителя.

В этом случае критические тепловы потоки при испарении из фитиля более чем втрое превышают критические тепловые потоки в условиях есЛственной конвекции. Для обеспечения указанных условий необходимо на всех режимах работы предотвратить стекание и скопление теплоносителя в носо вую часть фурмы. Однако в связи с большой длиной корпуса (до 2-2,5 м) при оп-тимальной пористости капиллярно-пористого матер1иала, составлякяцей 80%, и соответствующем этой пористое ти эффективном диаметре пор (- SO60 мк) удержать такой столб жидкости только всЛедссвие действия капиллярных сил не представляется возможным.

Кроме того количество теплоносителя в носовой части фурмы и в капиллярно-пористом материале зависит от режима работы фурмы и минимально только на расчетнсад режиме, который соответствует наиболее напряженным услойиям работы.

При номинальных режимах на участке испарения скапливается значительное количество рабочей жидкости, увеличивающей термическое сопротивлание тепловому потоку, уменьшающей поверхность капиллярно-пористого материала, с которвй осуществляется эффективное испарение теплоносителя.

В связи с затоплением теплоносителем носка, KOTOpfcrit работает в наиболее теплонапряженных условиях, коэффициент теплопередачи уменьшается в 5-6 раз, а Критические тепловые потоки более чем в три раза, в связи с чем сущес.твенно понижается эффективность, а следовательно, и стойкость фурмы.

Цель иэобрет.ения - повышение эффективности теплопередачи.

Поставленная цель достигается тем, что в устройстве на внутренней полосги корпуса выпо :нена кольцевая ванчочка, в которую заведен капиллярно7Ористый материал, выстилающий внутэенюю поверхность участка теплоподвода фурмы, при этом ванночка заполйена капиллярно-пористым материалом с эффективнЕлм ргщиусом пор

г -jocose

где (э - коэффициент поверхностного натяжения;

р - плотность рабочего тела;

СУ - ускорение свободного падения;

- высота столба от носка фурмы до ванночки;

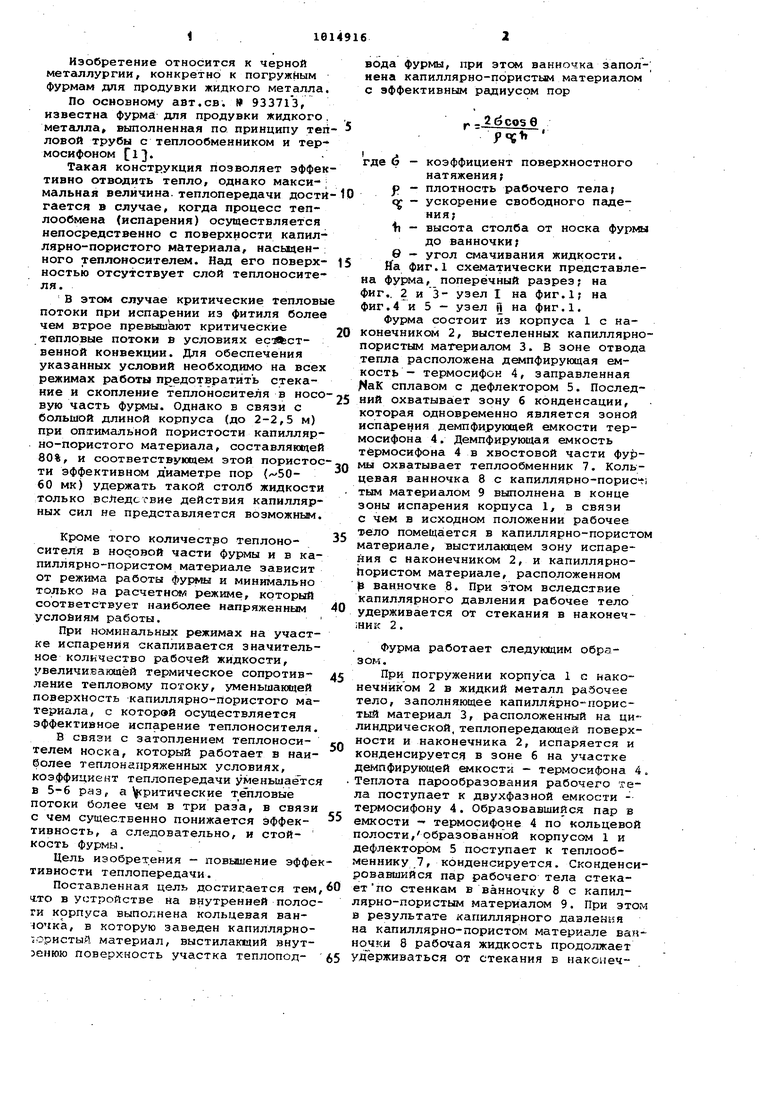

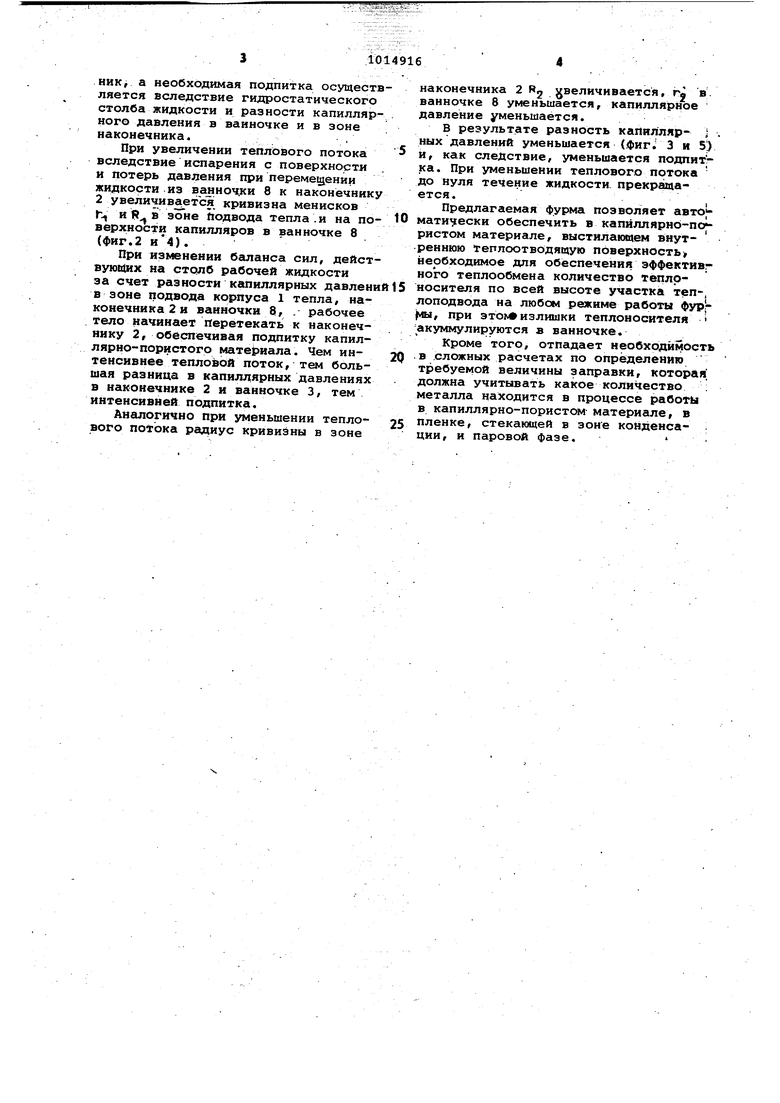

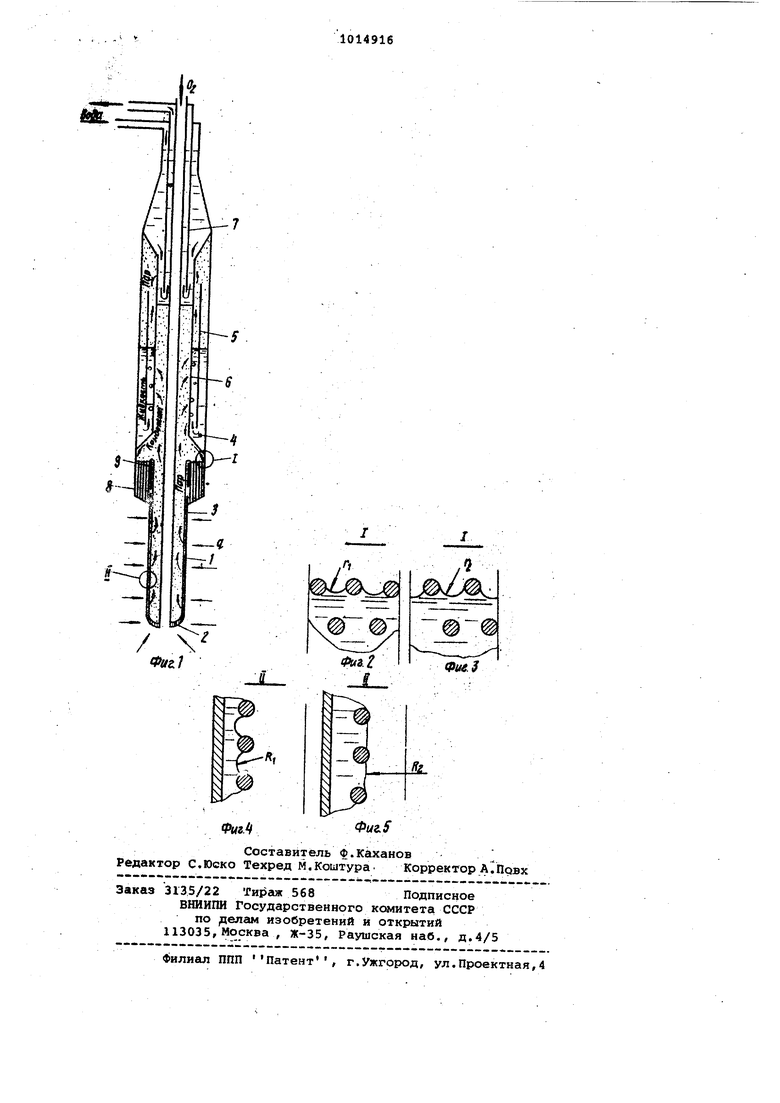

в - угол смачивания жидкости, ffa фиг.1 схематически представлена фурма, поперечный разрез; на фиг., 2 и 3- узел I на фиг.1; на фиг.4 и 5 - узел И на фиг.1.

Фурма состоит из корпуса 1 с наконечником 2, выстеленных капиллярнопористым материалом 3. В зоне отвода тепла расположена демпфирующая емкость - термосифон 4, заправленная МаК сплавом с дефлектором 5. Последний охватывает зону 6 конденсации, которая одновременно является зоной испарения демпфирующей емкости термосифона 4. Демпфирующая емкость термосифона 4 в хвостовой части охватывает теплообменник 7. Кольцевая ванночка 8 с капиллярно-порист тым материалом 9 выполнена в конце зоны испарения корпуса 1, в связи с чем в исходном положении рабочее тело помещается в капиллярно-пористо материале, выстилающем зону испарения с наконечником 2, и капиллярноЬористом материале, расположенном ванночке 8. При этом вследствие капиллярного давления рабочее тело удерживается от стекания в наконеч;ни 2.

Фурма работает следующим образом.

При погружении корпуса 1 с наконечником 2 в жидкий металл рабочее тело, заполняющее капиллярно пористый материал 3, расположенный на цилиндрической, теплопередающей поверхности и наконечника 2, испаряется и конденсируется в зоне б на участке демпфирующей емкости - термосифона 4 Теплота парообразования рабочего тела поступает к двухфазной емкости термосифону 4. Образовавшийся пар в емкости - термосифоне 4 по кольцевой полости,образованной корпусом 1 и дефлектором 5 поступает к теплообменнику 7, конденсируется. Сконденсировавшийся пар рабочего тела стекает по стенкам в ванночку 8 с капиллярно-пористым материалом 9. При зто в результате капиллярного давления на капиллярно-пористом материале ванночки 8 рабочая жидкость продолжает удерживаться от стекания в наконеч.ник, а необходимая подпитка осущест ляется вследствие гидростатического столба жидкости и разности капилляр ного давления в ваиночке и в зоне наконечника.. При увеличении теплового потока вследствие испарения с поверхности и потерь давления при перемещении жидкости из ванночки 8 к наконечник 2 увеличивается кривизна менисков Гц и Я в зоне Подвода тепла.и на по верхности капилляров в ванночке 8 {фиг.2 ). При изменении бгшанса сил, дейст вую11(их на столб рабочей жидкости за счет разности капиллярных давлен в зоне подвода корпуса 1 тепла, на конечника2 и ванночки 8, . рабочее тело начинает перетекать к наконечнику 2, обеспечивая подпитку капиллярно-пористого материала. Чем интенсивнее тепловой поток, тем большая разница в капиллярных давлениях в наконечнике 2 и ванночке 3, тем интенсивней подпитка. Ангшогично при уменьшении теплового потока ргщиус кривизны в зоне наконечника 2 R увеличивается, rj в ванночке 8 уменьшается, капиллярное давление уменьшается. В результате разность капилляр- . ных давлений уменьшается {.фиг. 3 и 5) и, как следствие, уменьшается подпитг ка. При уменьшении теплового потока до нуля течение жидкости, прекращается. I Предлагаемая фурма позволяет aBTOfмати ески обеспечить в капйллярно-по ристом материале, выстилающем внутреннюю теплоотводяцую поверхность необходимое для обеспечения эффективг ного теплообмена количество теплоносителя по всей высоте участка теп-, лоподвода на любом режиме работы фур|t ti, при это1« излишки теплоносителя ;акуммулируются в ванночке. Кроме того, отпадает необходимость .в .сложных расчетах по определению требуемой величины заправки, которая должна учитывать какое количество : металла находится в процессе работы в капиллярно-пористом материале, в пленке, стекающей в зоне конденса- . ции, и паровой фазе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма металлургической печи | 1980 |

|

SU933713A1 |

| Фурма погружения | 1977 |

|

SU713912A1 |

| Фурма | 1978 |

|

SU910784A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1980 |

|

SU963758A2 |

| Нагревательная плита пресса | 1983 |

|

SU1098819A1 |

| Тепловая труба | 1978 |

|

SU691672A2 |

| Теплопередающее устройство | 1981 |

|

SU989299A1 |

| Тепловая труба | 1974 |

|

SU556307A1 |

| Теплопередающее устройство | 2021 |

|

RU2761712C2 |

| ГОРЕЛКА ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2047440C1 |

ФУРМА по авт.св. 93371:3, о т л и ч а ю щ а я с я тем, что, с целью повышения эффективности теплопередачи, на внутренней полости корпуса выполнена кольцевая ванноч;ка, в которую заведен капиллярно-пористый .материал, выстилающий внутрен:нюю поверхность участка теплоподвода фурмы, при этом ванночка заполнена I капиллярно-пористым, материалом с ргщиусом пор -, 2бсоз9 F iTгде б - коэффициент поверхностного натяжения j f плотность рабочего тела; « - ускорение свободного Пс1дения; h - высота от носка фурмы до ванночки ; .9 0 - угол смачивания жидкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фурма металлургической печи | 1980 |

|

SU933713A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-30—Публикация

1981-10-19—Подача