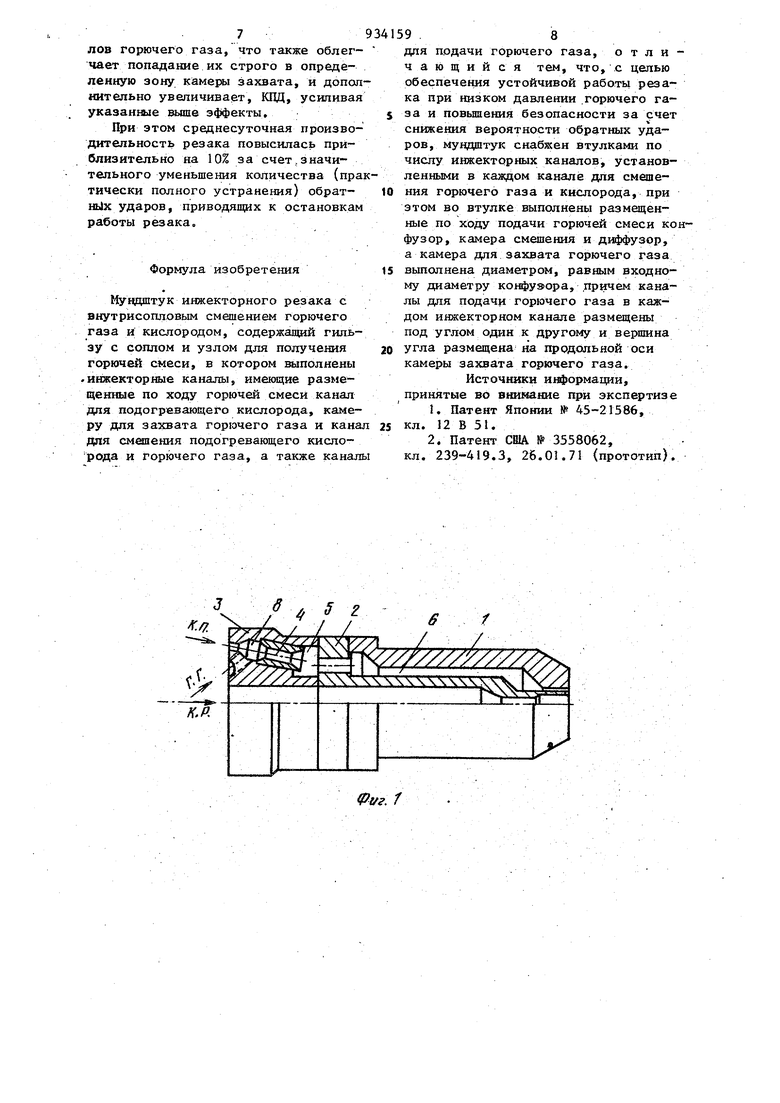

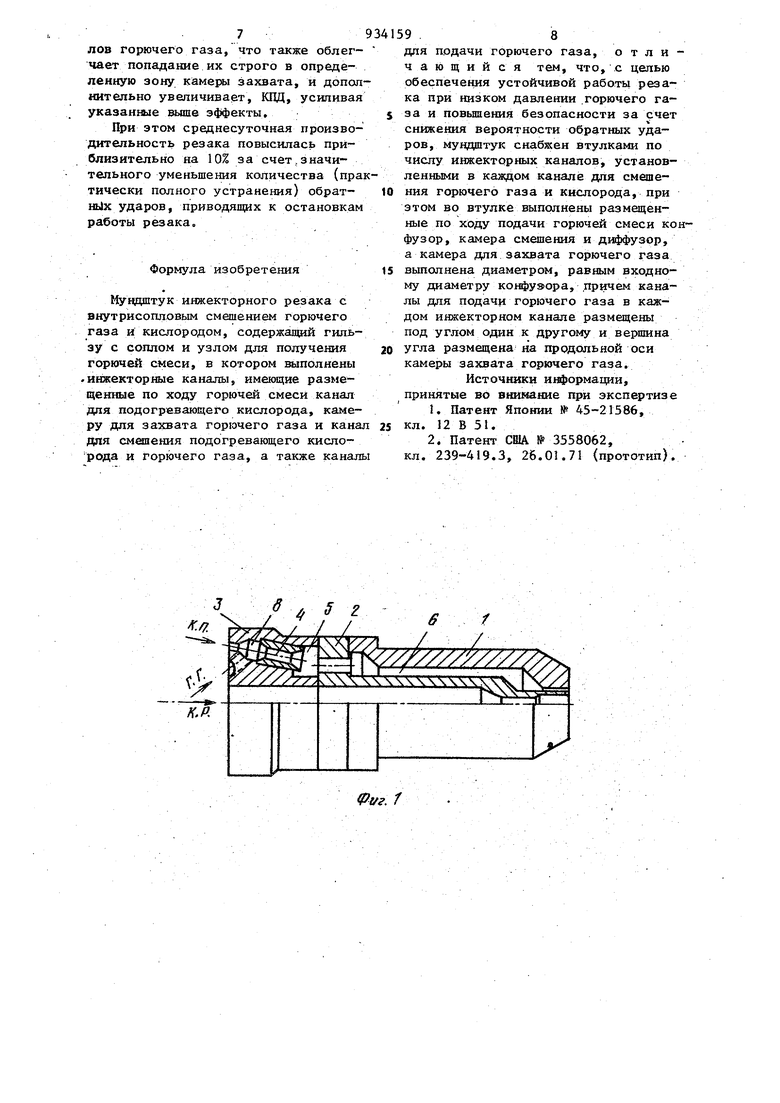

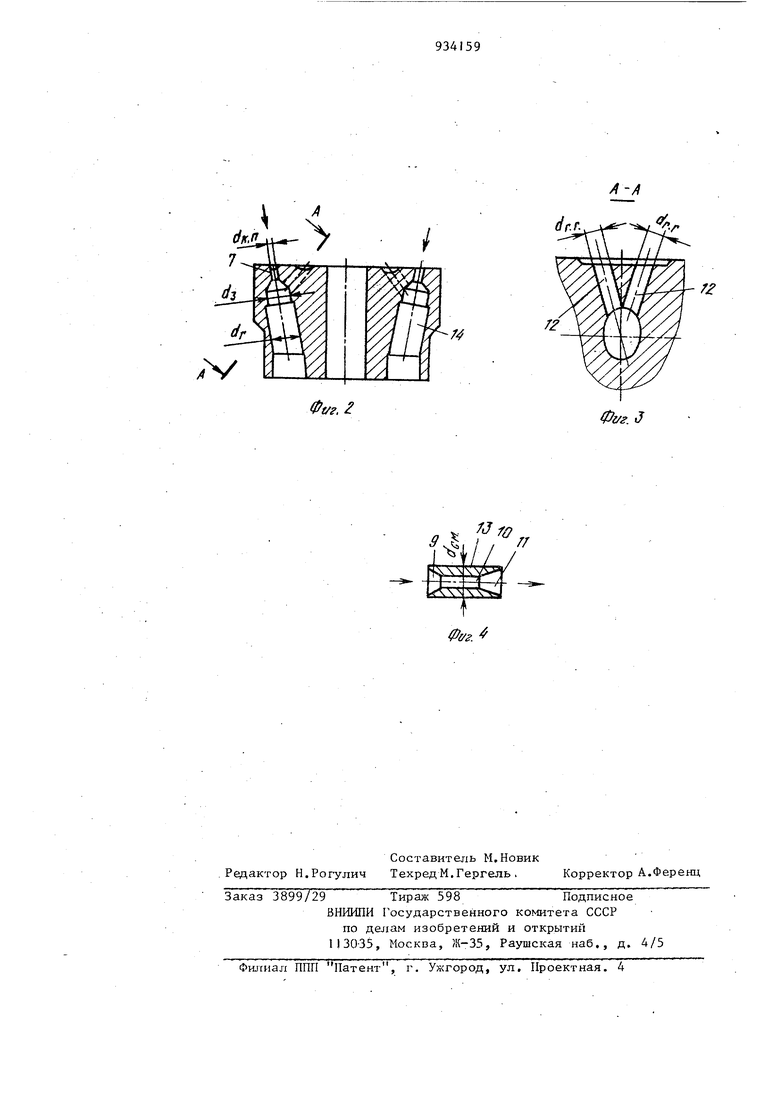

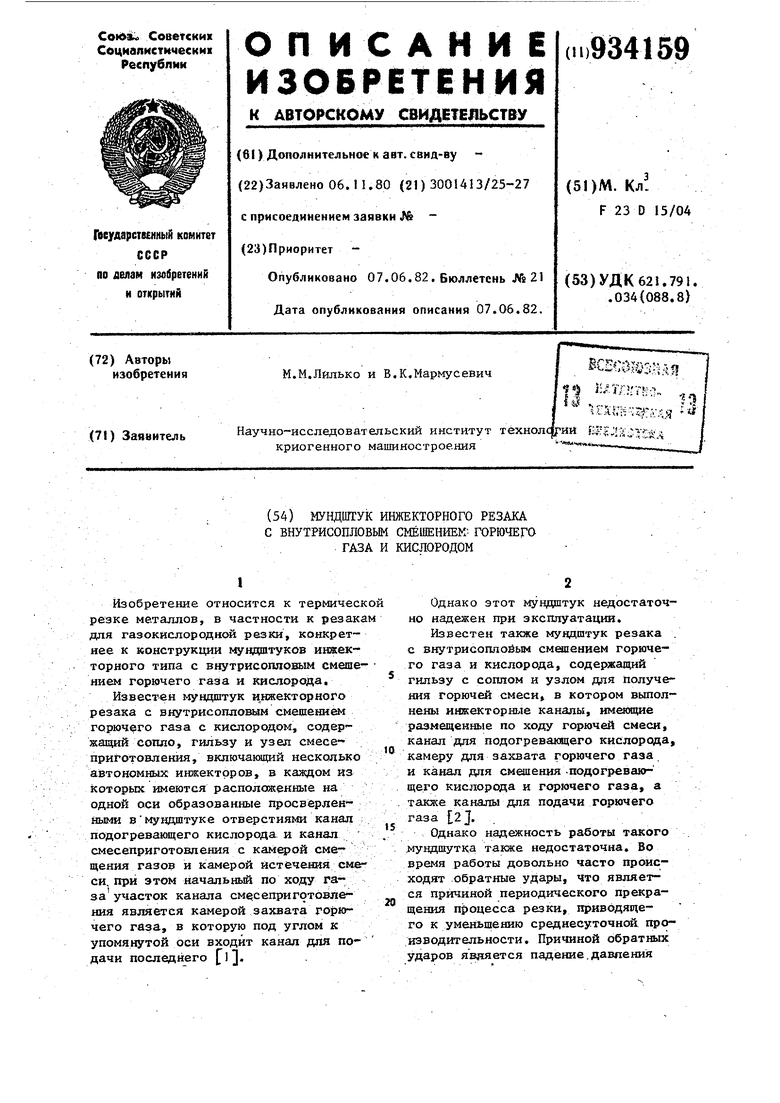

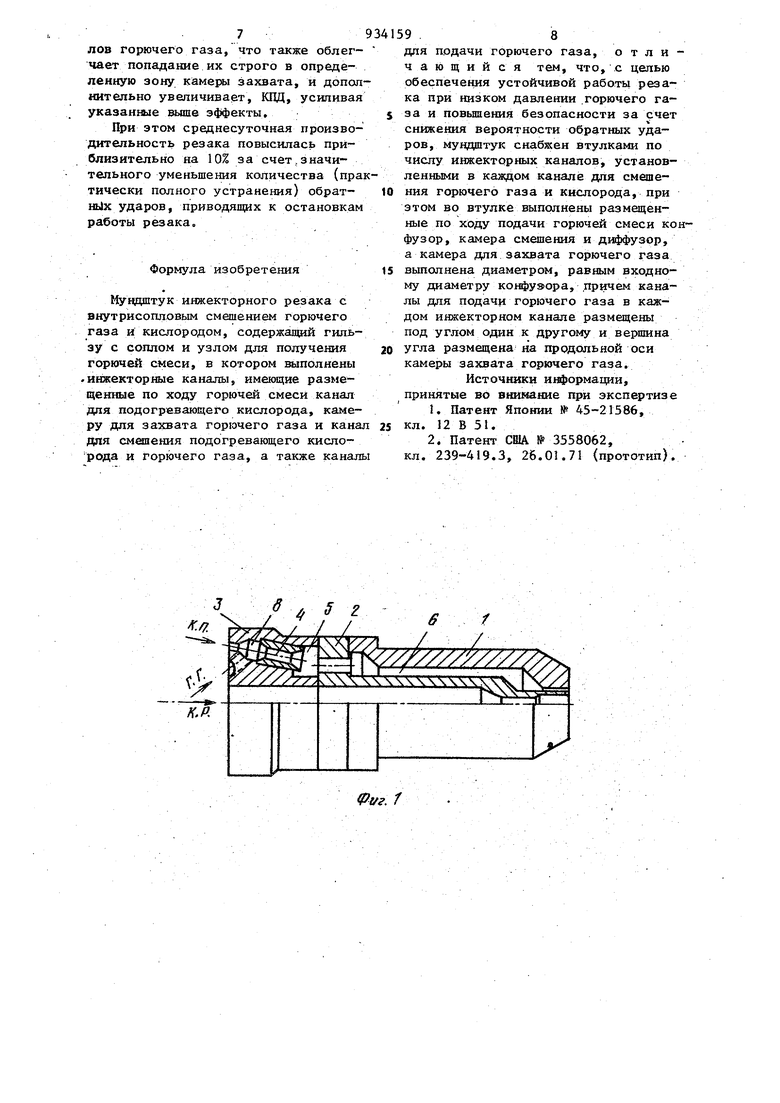

Изобретение относится к термичес резке металлов, в частности к резак для газокислородной резки, конкретнее к конструкции мундштуков инжекторного типа с внутрисопловым смеша нием горючего газа и кислорода. Известен мундштук инжекторного резака с внутрисоплоклм смещением горючего газа с кислородом, содержащий сопло, гильзу и узел смесеприготовления, включакяций несколько автономных инжекторов, в казкдом из которых имеются расположенные на одной оси образованные просверленными вмундштуке отверстиями канал подогревающего кислорода и канал смесеприготовления с камкой смещения газов и камерой истечения сме си, при этом начальньй по хо.цу газа участок канала см сеприготовле НИН является камерой захвата горючего газа, в которую под углом к упомянутой оси входит канал для подачи последнего l. Однако этот муцщптук недостаточно надежен при эксплуатации. Известен также мундштук резака с внутрисоплойым смешением горючего газа и кислорода, содержащий гильзу с соплом и узлом для Получения горючей смеси в котором выполнены инжекторные каналы, имеющие размещенш 1е по ходу горючей смеси, канал для подогревающего кислорода, камеру для захвата горючего газа и канал для смаиения -подогревающего кислорода и горючего газа, а также каналы дня подачи горючего газа 12. Однако надежность работы такого .мундшутка также недостаточна. Во время работы довольно часто происходят -Обратные удары, что является причиной периодического прекращения процесса резки, приводящего к уменьшению среднесуточной производительности. Причиной обратных ударов является падение.давления смеси на выходе из мундштука при падении давления в газоподводящей (горючий газ) магистрали ввиду низко-го КПД инжекторов . КПД инжектора в данном случае значительно ниже величины, необходимой для надежной, устойчивой работы резака, поскольку конфигурация каналов инжектора значительно отличается от теоретической (идеальный инжектор обязательно должен содержать конфузор, расположенный между камерой захвата и камерой смешения, и диффузор, расположенный за камерой смешения). Так как выполнить в мундштуке несколько классических инжекторов технологически очень сложно, а зачастую .и невозможно, инжекторы в известных мундштуках выполняют упрощенной формы, что приводит к потере ЮЩ (уменьшению на выходе напора про теоретически возможного), а следовательно и устойчивости работы, кроме того, канал горючего газа должен попадать в строго определенную зону ка меры захвата, в которой во время работы резака создается разрежение, а именно в ее начальный по ходу газа участок, В противном случае КЩ такж резко падает, ухудшается подсос горю чего газа. Однако обеспечить точное попадание указанного канала в определенную точку камеры захвата весьма сложно, поскольку весь канал смесеприготовле ния выполняется одного диаметра, который весьма невелик, он равен расчетному диаметру камеры смешения. По этому за базу при сверлении его взят невозможно, и приходится брать за ба зу поверхность узла смесеприготрвлен не имеющую никакого отношения к указанным каналам (т.е. сверление осуществляется не из необходимой точки, а как бы вслепую). В результате кана горючего газа часто попадает в канал подогревающего кислорода либо в каме ру смешения. Поскольку канал горючего газа сравним по диаметру с камеро захвата, проблема еще более усложняется (вход канала перекрывает большо участок камеры захвата и захватывает часть канала подогревающего кислород или камеры смешения). Другим следствием недостаточно вы сокого КПД и коэффициента подсоса инжек.торов является также и то, что для обеспечения минимально необходимого даашния на выходе смеси из мунд штука необходимо использовать довольно высокое давление горючего газа. Это снижает эксплуатационные возможности резака, если отсутствует линия горючего газа с необходимым давлением , приходится ставить JCOMпрессор для сжатия горючего газа, в противном случае резак не может работать. Кроме того, при работе от сети горючего газа довольно часто, особенно в зимнее время, давление в сети падает настолько, что резак не может продолжать работу. Цель изобретения - обеспечение устойчивой работы резака при низком давлении горючего газа и повьш1ение безопасности за счет снижения вероятности обратных ударов. Указанная цель достигается тем, что в мундштуке инжекторного резака с внутрисопловым смешением горючего газа с кислородом, содержащем гильзу с соплом и узлом для получения горючей смеси, в котором выполнены инжекторные каналы, имеющие размещен1«ые по ходу горючей смеси канал дня подогревающего кислорода, камеру для захвата горючего газа и канал для смешения подогревающего кислорода и горючего газа, а такясе каналы для подачи горючего газа, мундштук снабжен втулками по числу инжекторных каналов, установленными в каждом канале для смешения горючего газа и кислорода, при этом во втулке выполнены, размещенные по ходу подачи горючей смеси конфузор, камера смешения и диффузор, а камера для захвата горючего газа выполнена диаметром, равным входному диаметру конфузора, причем каналы для подачи горючего газа в каждом инжекторе размещены под углом один к другому и вершина угла размещена на продольной оси камеры захвата горючего газа. На фиг. 1 изобрахсен предлагаемый му1щштук, разрез; на фиг. 2 - узел для получения горючей смеси мундштука без втулок, образукхцих конфузор и диффузор в инжектореJ на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 втулка, внутренняя полость которой образует конфузор, камеру смешения и диффузор. Мундштук состоит из гильзы 1, установленного в ней сопла 2, узла для получения горючей смеси 3, имеющего плоские торцы. Узел для получения горючей смеси содержит ряд ин жекторных каналов 4, выходящих в общую камеру 5 усреднения состава смеси, которая переходит затем в ка меру 6 истечения смеси, образованну соплом 2 и гильзой 1. Каждый из каналов 4 содержит расположенные на одной оси канал 7 подогревающего ки слорода () и канал для смешения горючего газа и кислорода 8 (d ). /СМ Кроме того последовательно по ходу газа расположена камера 9 захиата горючего газа (d), конфузор 10 и . диффузор 11. В одну из точек камеры 9 захвата под углом к упомянутой ос входят два канала 12 горючего, газа (d|-j.) , расположенные под углом друг к другу. Конфузор 10, канал 8 для смешения и диффузор 11 образованы внутренней полостью втулки 13, вста ленной в просверленное в мундштуке технологическое отверстие 14 (d ), соосное с каналом подогревающего ки слорода 7. Диаметр камеры 9 захвата примерно равен входному диаметру ко фузора 10, т.е. значительно больше диаметра канала смешения (d ), кото рый определяется расчетным путем и близок к диаметру канала горючего газа. Количество инжекторных каналов определяется в основном тепловор мо ностью резака (горелки) и видом гор чего газа. . Так, например, при работе на аце тилене для резака нормальной теплов мощности количество инжекторных каналов 2-3, а при работе на газах за менителях ацетилена (пропан-бутане природном) - 5-6. При этом все инл екторные каналы имеют одинаковый профиль и размеры (независимо от вида горючего газа). Инжекторные каналы изготавливают следующим образом. I Сначала сверлят технологическое отверстие 14 (d-) , а затем, используя отверстие 14 в качестве технологической базы сверлят последовательно участок канала для смешения, служащий камерой 9 захвата горючего газа, и канал 7 подогревающего кислорода (отверстие 14 выполняет при этом роль кондукторной втулки). Затем сверлят два канала I2 горючего газа, также путем использования в качестве технологической базы отверстие 14, ориентируясь на которое разворачивают узел смешения под нужным углом для сверловки. После этого вставляют в отверстие 14 втулку 13. Для предотвращения выпадания последней диффузор I1 окончательно формируют путем развальцовки внутренней полости втулки 13. Резак работает следунлцим образом. Подогревающий кислород истекает через канал 7 () попадает в камеру 9 захвата, где подсасывает через каналы 12 горючий газ. Захватив необходимое количество горючего газа газокислородная смесь через конфузор 10 попадает в канал В смапения (горловину)j где происходит перестройка профиля потока с колоколообразного на более равномерный - трапеце- идальный, и выравнивание поля скоростей по сечению потока. Затем поток газокислородной смеси попадает в диффузор 11, где скорость гасится и динамический напор переходит в статический. Все инжекторные каналы работают на общую камеру 5 усреднения состава смеси, откуда газокислородная смесь через отверстия в сопле 2 попадает в камеру 6, образованную соплом 2 и гильзой t, и истекает наРУж . Таким образом, установка в технологическое отверстие втулок, внутренняя полость каждой из которых образует конфузор, канал смешения и диффузор, позволяет создать в мундштуке классические инжекторные каналы, а выполнение камеры захвата диаметром, равным входному диаметру конфузора, т.е. также значительно большим диаметра камеры смещения, позволяет использовать d в качестве базы для сверления канала горючего газа, что обеспечивает попадание последнего в нуясную точку камеры захвата. В результате значительно увеличиваются КПД, что дает возможность повысить надехсность работы резака, увеличив давление на выходе смеси и значительно снизив, тем самым, вероятность обратных ударов, а также минимально необходимое давление в сети горючего газа. Это приводит к увеличению среднесуточной производительности резака и его эксплуатационных возможностей. Снабжение, кахсдого инжекторного канала по крайней мере двумя кана- лами для подачи горючего газа, входящими в одну точку камеры захвата, | позволяет уменьшить диаметр каналов горючего газа, что также облегчает попадание их строго в определенную зону камеры захвата, и допол нительно увеличивает, КПД, усиливая указанные выше эффекты, При этом среднесуточная производительность резака повысилась приблизительно на 10% 3а счет,3начи тельного уменьшения количества (пра тически полного устранения) обратнЫх ударов, приводящих к остановкам работы резака. Формула изобретения Мувдштук инжекторного резака с внутрисопловым смешением горючего газа и кислородом, содержащий гильзу с соплом и узлом для получения горючей смеси, в котором выполнены .инжекторные каналы, имеющие размещенные по ходу горючей смеси канал для подогревающего кислорода, камеру для захвата горючего газа и кана для смешения подогревающего кислорода и Горючего газа, а также канал для подачи горючего газа, отличающийся тем, что, с целью обеспечения устойчивой работы резака при низком давлении горючего газа и повышения безопасности за счет снижения вероятности обратных ударов, мундптук снабжен втулками по числу инжекторных каналов, установленньв 1и в каждом канале для смешения горючего газа и кислорода, при зтом во втулке выполнены размещенные по ходу подачи горючей смеси конфузор, камера смешения и диффузор а камера для захвата горючего газа выполнена диаметром, равным входному диаметру конфузюра, причем каналы для подачи горючего газа в каждом инжекторном канале размещены под углом один к другому и вершина угла размещена на продольной оси камеры захвата горючего газа. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 45-21586, кл. 12 В 51. 2.Патент США № 3558062, кл. 239-419.3, 26.01.71 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Газокислородный резак внутрисоплового смешения | 1977 |

|

SU672441A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1993 |

|

RU2076790C1 |

| РЕЗАК | 2005 |

|

RU2283209C1 |

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ С ВНУТРИСОПЛОВЫМ СМЕШЕНИЕМ ГОРЮЧЕГО ГАЗА | 1964 |

|

SU165641A1 |

| МУНДШТУК ГАЗОКИСЛОРОДНОГО РЕЗАКА | 1967 |

|

SU224423A1 |

| РЕЗАК ДЛЯ РУЧНОЙ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1992 |

|

RU2041423C1 |

| Газокислородный резак внешнего смешения газов | 1976 |

|

SU883599A2 |

| РЕЗАК ДЛЯ РАЗДЕЛИТЕЛЬНОЙ ГАЗОКИСЛОРОДНОЙ РЕЗКИ | 1965 |

|

SU170014A1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК | 1993 |

|

RU2110377C1 |

| РЕЗАК ДЛЯ РЕЗКИ МЕТАЛЛА | 2005 |

|

RU2324579C2 |

/

/

У

Y/J ////7//77.

ччччччччттт

Фиг. /

Фиг. /

Фг/г.д

V. J -fn

J

.

фуг.

Авторы

Даты

1982-06-07—Публикация

1980-11-06—Подача