() ПЕЧЬ ДЛЯ ОБЖИГА ДИСПЕРСНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь для приготовления цементного клинкера | 2015 |

|

RU2612114C1 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488052C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488053C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2483262C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488761C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2483261C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488054C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488760C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488055C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2487307C2 |

t

Изобретение относится к устройствам для обжига материалов, а именно к печам для обработки мелкоиз мельченных сырьевых материалов в диспареном состоянии, и может быть использовано для получения цементного клинкера.

Известны печи для обработки мелкоизмельченных цементных сырьевых материалов в дисперсном состоянии, имеющие цилиндрический корпус, в верхней части которого выполнены тангенциальные каналы для ввода обжигаемого материала и горючей смеси, а в нижней части - разгрузочное отверстие D .

Однако при тангенциальном вводе измельченного цементного сырья и горючей смеси в печь, частицы материа,ла расплавляются под действием высокой температуры, образуя жидкую фазу, отбрасываются центробежными силами на внутреннюю поверхность корпуса печи и частично прилипают к ней. Охлаждаясь через стенки футеровки, жид,кая фаза загустевает и к ней прилипают частицы обжигаемого материала и готового продукта, образуя все более утолщающийся слой настыли на внутренней поверхности корпуса печи. Это приводит к зарастанию рабочего объема печи, Снижению ее эффективности вплоть до полного выхода печи из строя.

to

Известна также печь для обработ- . ки мелкоизмельченных цементных сырьевых материалов в дисперсном состоянии, в верхней части цилиндрического

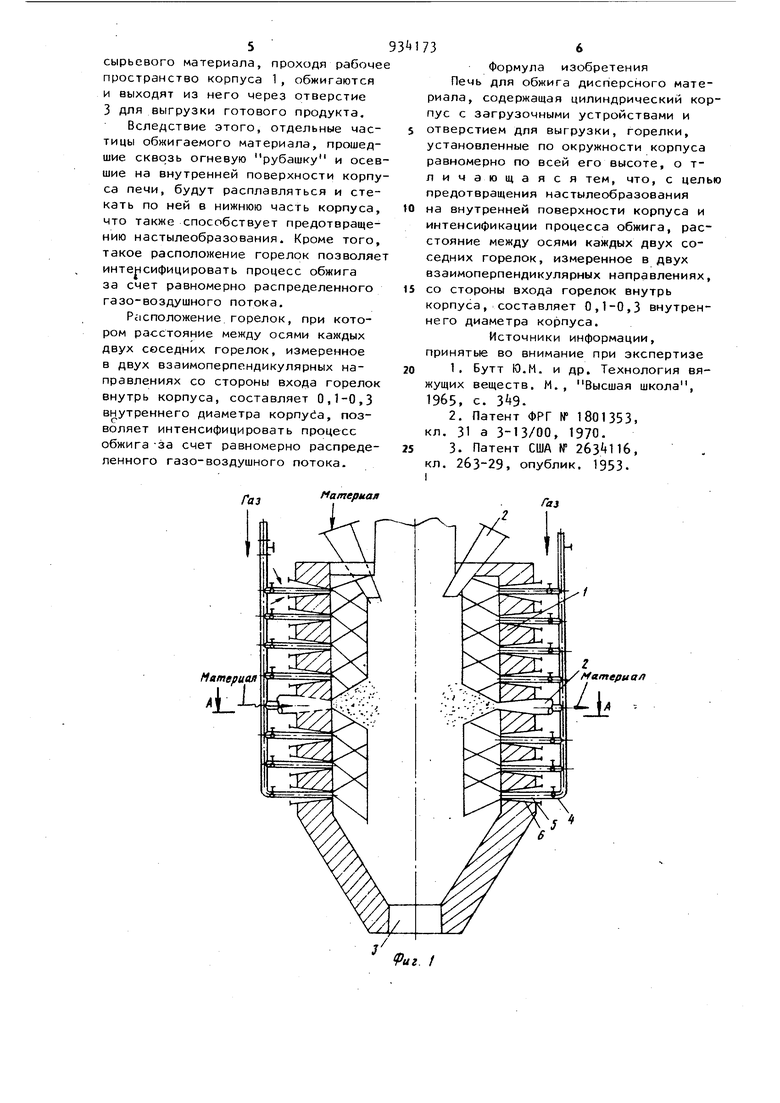

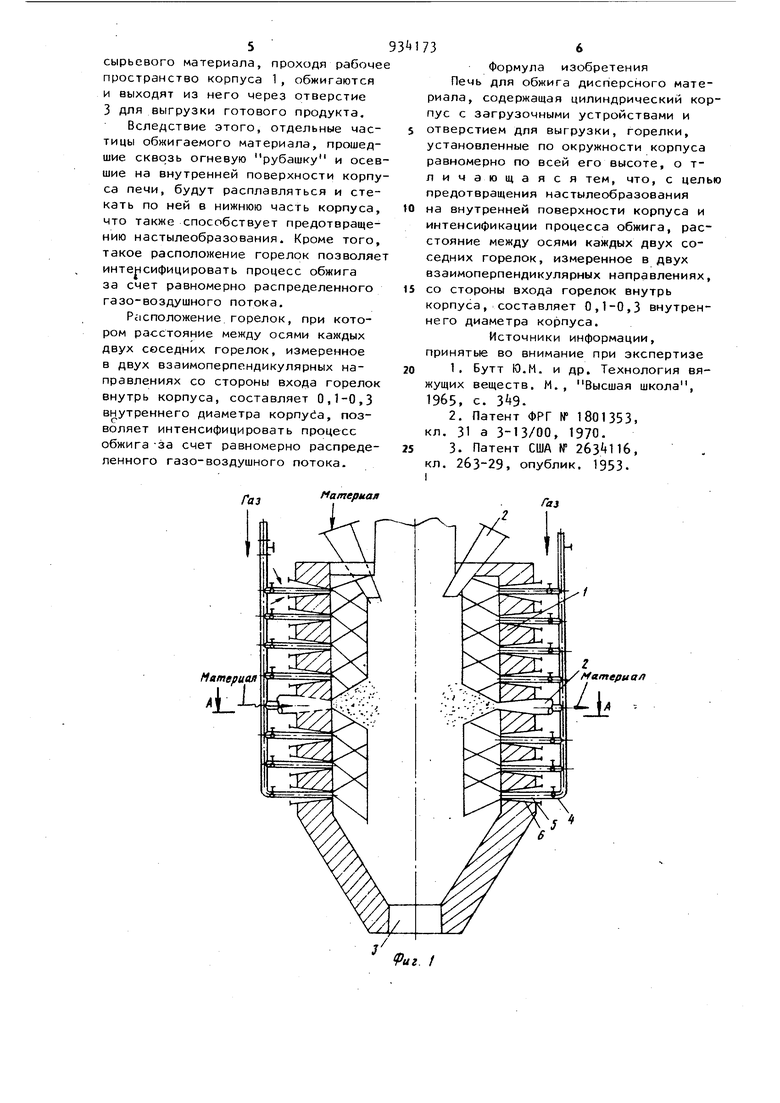

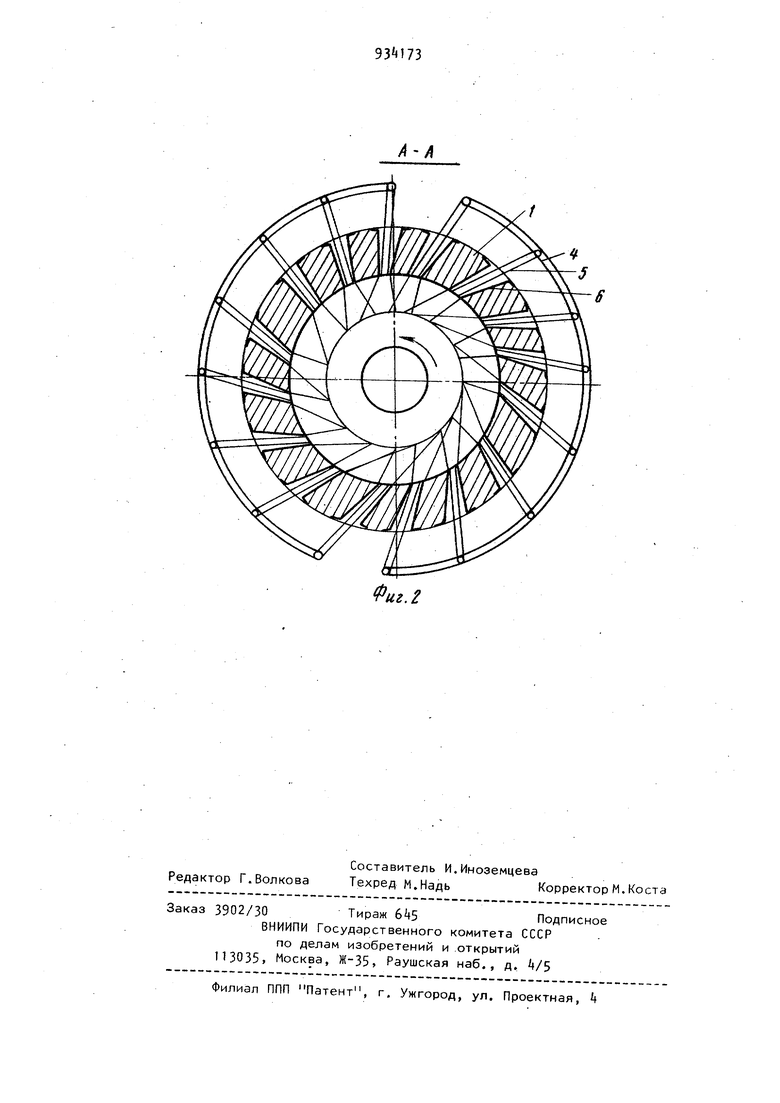

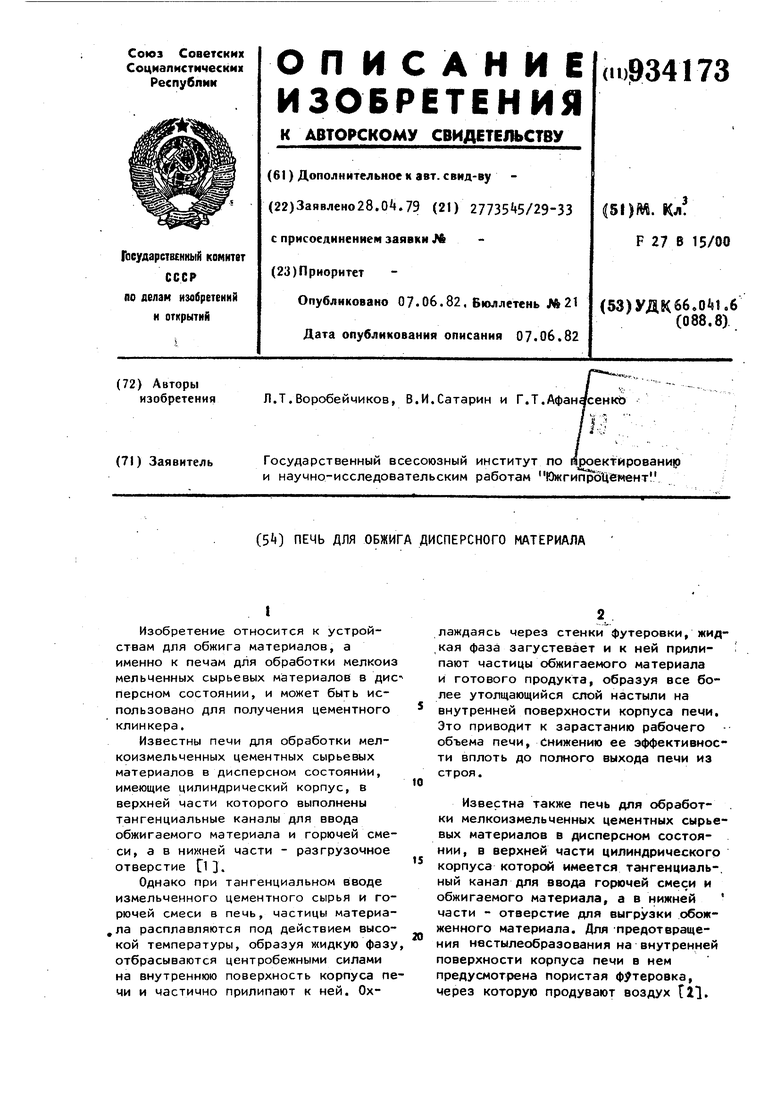

15 корпуса которой имеется тангенциаль-, ный канал для ввода горючей смеси и обжигаемого материала, а в нижней части - отверстие для выгрузки обожженного материала. Для -предотвраще20ния нестылеобразования на внутренней поверхности корпуса печи в нем предусмотрена пористая ф: теровка, через которую продувают воздух til. 3 Однако, ввиду закупорки пор в фу теровке, а также вследствие охлажде ния ее внутренней поверхности за сч потерь тепла в окружающую среду, настылеобразования полностью не могут быть ликвидированы. Указанные недостатки частично устранены в печах, в которых топливо подается через горелки, тангенциально установленные в корпусе рав номерно по его высоте и периметру. Известна также печь для обжига м териалов, содержащая цилиндрический корпус с загрузочными устройствами отверстием ,для выгрузки и горелки, расположенные по окружности корпуса равномерно по всей высоте его таким образом, что направление движения горючей смеси в каждой последующей зоне противоположно предыдущей. Обжиг сырьевого материала происходит турбулентном потоке. За счет равномерного распределения теплового по/|я и хаотического движения частиц материала газовый поток и обжигаемы частицы будут иметь одинаковую температуру по всему сечению 3. Однако в виду того, что тепловой поток имеет одинаковое температурно поле по горизонтальному сечению кор пуса, а стенки корпуса печи охлажда ются за счет потерь тепла в окружаю щую среду, то на внутренней поверхности стенок корпуса печи температу ра всегда будет ниже теплового пото ка и на них будет также образовыват ся настыль, в результате чего рабочий объем печи будет постепенно .зарастать. Цель изобретения - предотвращение настылеобразования на внутренней поверхности корпуса и интенсификация процесса обжига. Указанная цель достигается тем, что в печи для обжига дисперсного материала, содержащей цилиндрически корпус с загрузочными устройствами и отверстием для выгрузки, горелки, установленные по окружности корпуса равномерно по всей его высоте, расстояние между осями каждых двух соседних, горелок, измеренное в двух взаимоперпендикулярных направлениях со стороны входа горелок внутрь кор пуса, составляет 0,1-0,3 внутреннего диаметра корпуса, Такое расположение горелок обеспечивает пересечение факела каждой горелки факелом соседней, создавая тим сплошную огневую рубашку вдоль всей внутренней поверхности орпуса. Огневая рубашка, отталкиая частицы материала от внутренней оверхности корпуса печи, предотвраает их осаждение и налипание на укаанной поверхности. Кроме того, при аличии огневой рубашки температура в пристенной области корпуса будет значительно выше, чем в центральной зоне. Вследствие этого, отдельные частицы материала, прошедшие сквозь гневую рубашку и осевшие на внутренней поверхности корпуса печи, удут расплавляться и стекать по ней в нижнюю часть корпуса, что также способствует предотвращению настылеобразования. На фиг. 1 изображена печь для обжига дисперсного материала в разрезе, общий ВИД; на фиг. 2 - разрез А-А на фиг. 1. Печь для обжиГа материалов содержит цилиндрический корпус 1, в котором имеются загрузочные устройства 2 и отверстие 3 для выгрузки готового продукта. Снаружи корпус 1 окружен горизонтальными кольцевыми рядами труб 4 для подвода горючей смеси, которые соединены с горелками 5- Горелки 5 установлены в каналах 6 равномерно по всей высоте и окружности цилиндрического корпуса 1, при этом расстояние между осями каждых двух соседних горелок, измеренное в двух взаимоперпендикулярных направлениях со стороны входа горелок внутрь корпуса, составляет 0,1-0,3 внутреннего диаметра корпуса. Увеличение расстояния между осями горелок приведет к тому, что факелы не будут пересекаться и образовывать сплошную огневую рубашку, а значит и предотвращать налипание. Уменьшение расстояния недопустимо, потому что факелы горелок будут оказывать термическое воздействие наустановленные рядом горелки, что приведет к их быстрому износу. Измельченные сырьевые материалы поступают во внутреннее пространство корпуса 1 через верхние или боковые загрузочные устройства 2. Горючая смесь проходит по кольцевым рядам труб k и через горелки 5 поступает в рабочее пространство корпуса 1, где, в результате ее сгорания, создается высокая температура. Частицы 5 сырьевого материала, проходя рабоче пространство корпуса 1, обжигаются и выходят из него через отверстие 3 для выгрузки готового продукта. Вследствие этого, отдельные частицы обжигаемого материала, прошедшие сквозь огневую рубашку и осев шие на внутренней поверхности корпу са печи, будут расплавляться и стекать по ней в нижнюю часть корпуса, что также способствует предотвращению настылеобразования. Кроме того, такое расположение горелок позволяе интенсифицировать процесс обжига за счет равномерно распределенного газо-воздушного потока. Рс1сположение горелок, при котором расстояние между осями каждых двух соседних горелок, измеренное в двух взаимоперпендикулярных направлениях со стороны входа горелок внутрь корпуса, составляет 0,1-0,3 внутреннего диаметра корпуса, позволяет интенсифицировать процесс обжига -за счет равномерно распределенного газо-воздушного потока.

Матерная

Газ

.Г S-J //Материал

Риг / 36 Формула изобретения Печь для обжига дисперсного материала, содержащая цилиндрический корпус с загрузочными устройствами и отверстием для выгрузки, горелки, установленные по окружности корпуса равномерно по всей его высоте, о тличающаяся тем, что, с целью предотвращения настылеобразования на внутренней поверхности корпуса и интенсификации процесса обжига, расстояние между осями каждых двух соседних горелок, измеренное в двух взаимоперпендикулярных направлениях, со стороны входа горелок внутрь корпуса, составляет 0,1-0,3 внутреннего диаметра корпуса. Источники информации, принятые во внимание при экспертизе 1.Бутт Ю.М. и др. Технология вяжущих веществ. М., Высшая школа, 1965, с. . 2.Патент ФРГ № 1801353, кл. 31 а 3-13/00, 1970. 3.Патент США № , кл. 263-29, опублик. 1953.

Фиг. 2

Авторы

Даты

1982-06-07—Публикация

1979-04-28—Подача