Изобретение относится к технике обжига цементного клинкера и может быть использовано в цементной промышленности.

Известна вращающаяся печь для обжига сыпучего материала (SU №1322051, F27B 7/16, 1986), содержащая теплообменные устройства и винтовую вставку, размещенные в рабочем пространстве печи и снабженные винтообразным кольцом и кронштейнами, плоскость которых направлена вдоль образующей печи, причем с одной стороны кронштейна закреплена винтовая вставка, а с другой - винтообразное кольцо, причем винтообразное кольцо закреплено под углом к радиальному направлению печи и винтовая вставка закреплена перед теплообменными устройствами, считая по ходу движения газов.

Недостатком известного устройства является недостаточная интенсивность теплообмена и ограниченные технологические возможности.

Известна также вращающаяся печь для приготовления цементного клинкера, содержащая цилиндрическую камеру, установленную в торцевых и промежуточных опорах с возможностью вращения вокруг продольной оси, наклоненную под острым углом к горизонтали, на противоположных торцах которой, выполнены, соответственно, загрузочный и разгрузочные узлы, снабженная средством нагрева сырьевой смеси (Комар А.Г. / Строительные материалы и изделия // А.Г. Комар / учебник. Высшая школа, 1988, с. 147-148).

Недостатком известной вращающейся печи для обжига цементного клинкера является невозможность формирования по длине печи нескольких температурных зон, отличающихся уровнем прогрева.

Задача, на решение которой направлено заявленное решение, выражается в обеспечении возможности формирования по длине печи нескольких температурных зон отличающихся уровнем прогрева.

Технический результат, проявляющийся при решении поставленной задачи, выражается в создании по длине печи нескольких зон с прогревом, соответственно, до 200°C, от 200 до 800°C, от 800 до 1000°C, от 1000 до 1300°C, от 1300 до 1450°C и от 1300 до 1000°C, что обеспечивает максимально высокое качество клинкера и способствует снижению энергоемкости процесса обжига.

Решение поставленной задачи достигается тем, что вращающаяся печь для приготовления цементного клинкера, содержащая цилиндрическую камеру, установленную в торцевых и промежуточных опорах с возможностью вращения вокруг продольной оси, наклоненную под острым углом к горизонтали, на противоположных торцах которой выполнены, соответственно, загрузочный и разгрузочные узлы, снабженная средством нагрева сырьевой смеси, отличается тем, что цилиндрическая камера составлена по длине, по меньшей мере из шести секций, каждая из которых выполнена с возможностью независимого вращения от других и снабжена отдельным приводом вращения, при этом названные секции размещены последовательно друг за другом, соосны продольной оси установки и друг другу и разделены пятью промежуточными опорами, причем внешние торцы крайних секций размещены в торцевых опорах, а их торцы, обращенные к соседним секциям, размещены в соответствующих промежуточных опорах, кроме того, торцы остальных секций размещены в соответствующих промежуточных опорах, при этом средство нагрева сырьевой смеси выполнено с возможностью нагрева в этих зонах, считая от загрузочного узла, соответственно, до 200°C, от 200 до 800°C, от 800 до 1000°C, от 1000 до 1300°C, от 1300 до 1450°C и от 1300 до 1000°C, для чего содержит несколько узлов нагрева, смонтированных, соответственно, на торцевых и промежуточных опорах, в количествах, обеспечивающих с учетом их тепловой мощности суммарное поступление тепла от них на уровне, обеспечивающем прогрев соответствующих зон до заявленного уровня, причем в районе разгрузочного узла размещено средство отбора углекислого газа, соединенное с накопителем этого газа или средствами его утилизации. Кроме того, в качестве узлов нагрева использованы горелки, предпочтительно газовые, размещенные с возможностью формирования факела под острым углом к продольной оси установки. Кроме того, в качестве узлов нагрева использованы плазмотроны, закрепленные в необходимых количествах на торцевых и промежуточных опорах, ориентированные, предпочтительно, продольной осью под острым углом к продольной оси установки, сообщенные с регулируемыми источниками плазмообразующего газа.

При этом в качестве плазмообразующего газа в плазмотронах использована смесь воздуха и азота, причем плазмотроны сообщены с источником азота трубопроводом, снабженным регулируемыми затворами. Кроме того, на внутренней поверхности секций выполнены карманы, открытые в сторону вращения. Кроме того, накопитель азота сообщен с внешним источником этого газа, выполненным с возможностью получения азота из аммиака.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач.

Признаки «цилиндрическая камера составлена по длине по меньшей мере из шести секций» обеспечивают возможность формирования по длине печи нескольких зон, отличающихся по термическим условиям.

Признаки, указывающие, что каждая секция «выполнена с возможностью независимого вращения от других и снабжена отдельным приводом вращения», обеспечивают возможность варьирования скоростью перемещения обжигаемого материала по различным участкам по длине печи.

Признаки, указывающие, что «секции размещены последовательно друг за другом, соосны продольной оси установки и друг другу», обеспечивают равномерность наклона печи по всей ее длине.

Признаки, указывающие, что секции «разделены пятью промежуточными опорами, причем внешние торцы крайних секций размещены в торцевых опорах, а их торцы, обращенные к соседним секциям, размещены в соответствующих промежуточных опорах, кроме того, торцы остальных секций размещены в соответствующих промежуточных опорах», обеспечивают независимость вращения секций и возможность варьирования числа нагревателей, обслуживающих каждую секцию.

Признаки, указывающие, что «средство нагрева сырьевой смеси выполнено с возможностью нагрева в этих зонах, считая от загрузочного узла, соответственно, до 200°C, от 200 до 800°C, от 800 до 1000°C, от 1000 до 1300°C, от 1300 до 1450°C и от 1300 до 1000°C», задают оптимальные режимы термообработки в каждой секции.

Признаки, указывающие, что средство нагрева сырьевой смеси «содержит несколько узлов нагрева, смонтированных, соответственно, на торцевых и промежуточных опорах, в количествах, обеспечивающих с учетом их тепловой мощности суммарное поступление тепла от них на уровне, обеспечивающем прогрев соответствующих зон до заявленного уровня», раскрывают конструктивное решение, обеспечивающее варьирование режимов нагрева секций печи.

Признаки, указывающие, что «в районе разгрузочного узла размещено средство отбора газообразных продуктов обжига», обеспечивают отбор газов продуктов термообработки клинкера после их отработки (при максимальном содержании углекислого газа).

Признаки, указывающие, что средство отбора газообразных продуктов обжига сообщено «со средствами раздельного отбора углекислого газа», обеспечивают извлечение окислов углерода с возможностью их последующего использования либо в технологическом процессе, либо для получения из них дополнительных продуктов.

Признаки, указывающие, что средства отбора газообразных продуктов обжига соединены «с накопителями этих газов или средствами их утилизации», обеспечивают дальнейшее использование собранных газообразных продуктов.

Признаки второго и третьего пунктов формулы изобретения раскрывают возможные конструктивные решения узлов нагрева.

Признаки четвертого пункта формулы изобретения раскрывают тип плазмообразующего газа и конструкцию подводящих трубопроводов.

Признаки пятого пункта формулы изобретения способствуют повышению качества перемешивания материала в печи.

Признаки шестого пункта формулы изобретения обеспечивают стабильность потока плазмообразующего газа и возможность превышения его расхода над поступлением из средства отбора.

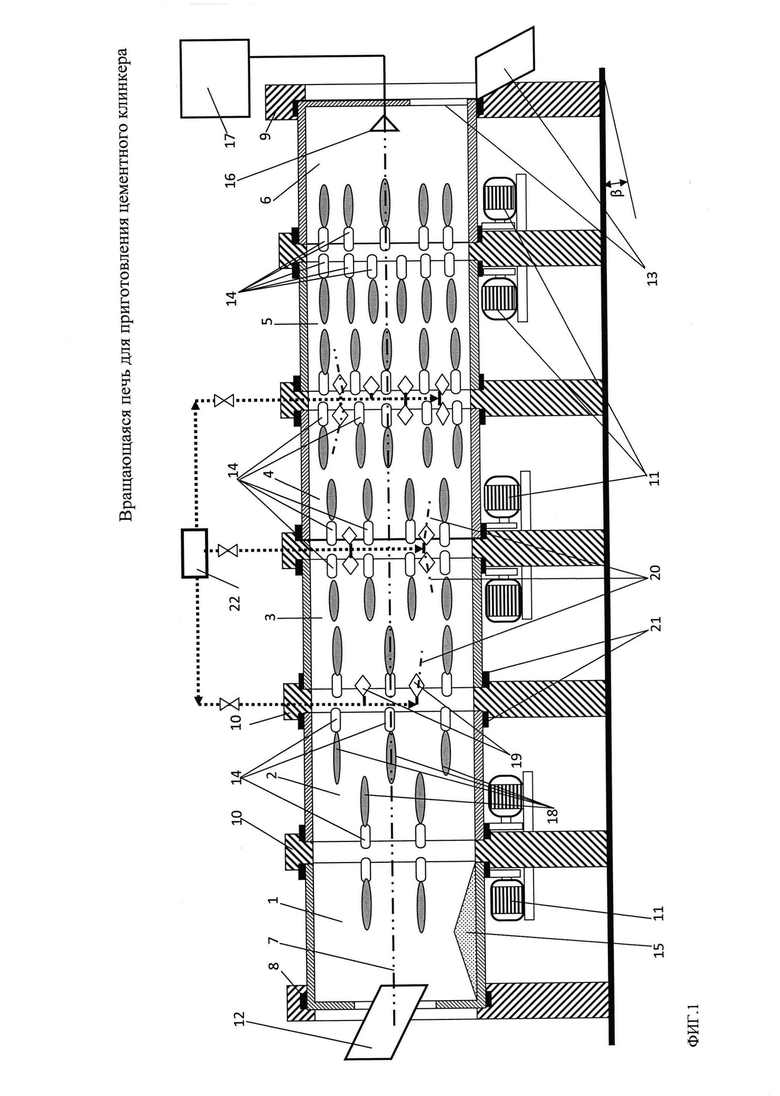

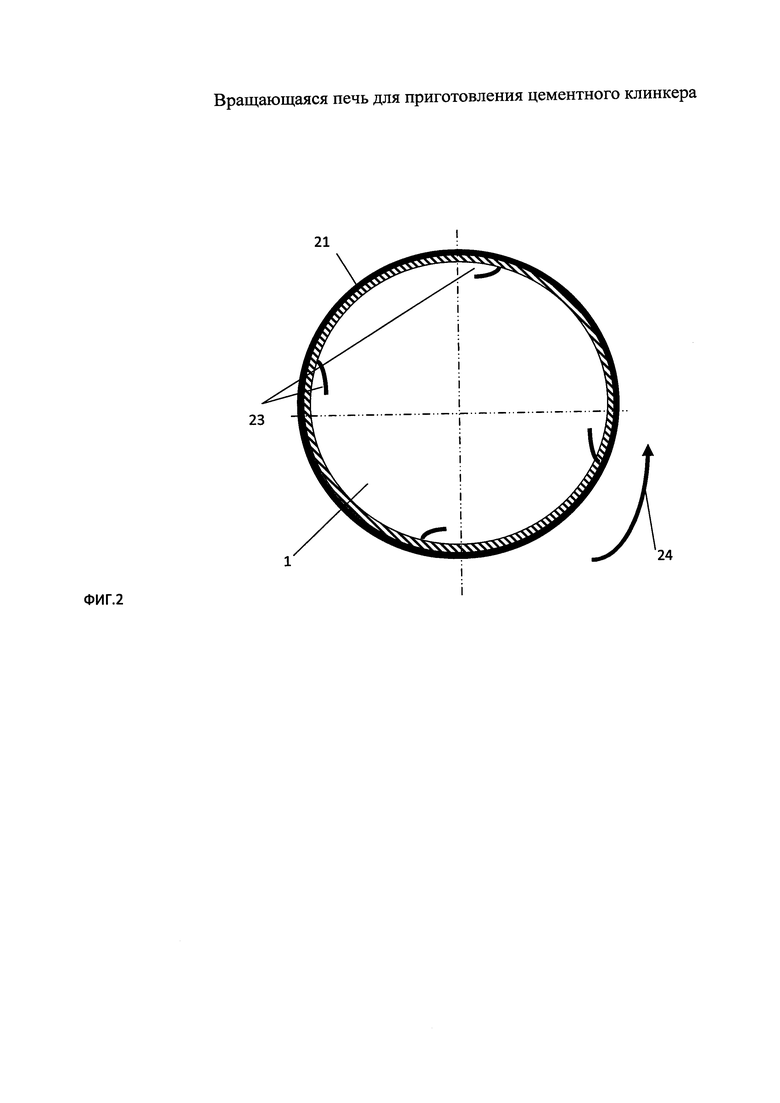

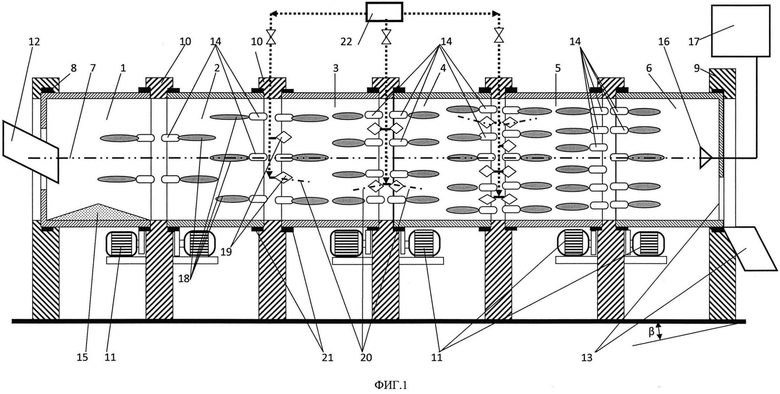

На фиг. 1 изображен схематически продольный разрез вращающейся печи для приготовления цементного клинкера; на фиг. 2 - ее поперечный разрез секции печи.

На чертежах показаны цилиндрические камеры 1-6, их продольная ось 7 установки, торцевые опоры 8 и 9, промежуточные опоры 10, приводы вращения 11 цилиндрических камер 1-6, загрузочный 12 и разгрузочные 13 узлы, средства нагрева 14 сырьевой смеси 15, средство отбора углекислого газа 16 из газообразных продуктов обжига, накопитель 17 углекислого газа, факел 18 горелки, плазмотроны 19 их продольная ось 20, бандажи 21, источник 22 плазмообразующего газа с регулируемыми затворами, карманы 23, направление вращения печи 24.

Цилиндрические камеры 1-6 вместе образуют корпус печи, общий наклон которого к горизонтали составляет острый угол β, обеспечивающий процесс движения в нем частиц шлама в процессе обжига цементного клинкера. Цилиндрические камеры 1-6 своими торцами оперты через бандажи 21 на опорные ролики (на чертежах не показаны), установленные на торцевых 8 и 9 и промежуточные опорах 10. Цилиндрические камеры 1-6 выполнены с возможностью вращения вокруг продольной оси 7 установки, Далее приведены температурные режимы по цилиндрическим камерам 1-6: соответственно, в камере 1 - до 200°C, в камере 2 - от 200 до 800°C, в камере 3 - от 800 до 1000°C, в камере 4 - от 1000 до 1300°C, в камере 5 - от 1300 до 1450°C и в камере 6 - от 1300 до 1000°C.

Приводы вращения 11 цилиндрических камер 1-6 выполнены известным образом и состоят из семи электродвигателей с редукторами (по одному на каждую опору 8-10), кинематически связанными с венцовыми колесами, жестко скрепленными с соответствующими цилиндрическими камерами (на чертежах эти элементы не показаны). Вращающаяся печь снабжена с одной стороны загрузочным узлом 12 для подачи шихты цементного клинкера в печь, а с противоположной стороны разгрузочным узлом 13.

Возможны различные варианты выполнения средства нагрева 14 сырьевой смеси 15.

Предпочтителен вариант использования в качестве узлов нагрева горелок, желательно газовых, которые размещают с возможностью формирования факела 18 под острым углом к продольной оси 7 установки, при этом горелки могут быть направлены как в сторону движения шихты, так и против него. Горелки смонтированы, соответственно, на торцевых и промежуточных опорах, в полости печи, в количествах, обеспечивающих с учетом их индивидуальной тепловой мощности суммарное поступление тепла от горелок в каждую зону на уровне, обеспечивающем прогрев этих зон до заявленного уровня.

Возможен вариант использования в качестве узлов нагрева плазмотронов 19 известной конструкции, закрепленных в необходимых количествах на торцевых и промежуточных опорах, ориентированных, предпочтительно, продольной осью 20 под острым углом к продольной оси 7 установки, сообщенных с регулируемыми источниками 22 плазмообразующего газа, например воздуха и азота. В этом случае целесообразно в состав клинкерной шихты вводить тонкоизмельченный уголь.

В результате сгорания топлива получаются горячие газы, поток которых направлен от цилиндрической камеры 1 к камере в сторону движения частиц шихты для обжига цементного клинкера.

Частицы шихты для обжига цементного клинкера, находясь внутри вращающегося корпуса печи, увлекаясь ее поверхностью, поднимаются вверх в направлении вращения и, поднявшись несколько выше угла своего естественного откоса (для повышения высоты подъема частиц целесообразно, чтобы внутренняя поверхность цилиндрических камер была снабжена продольными ребрами или даже карманами), скатываются лавинообразно вниз, активно перемешиваясь. Одновременно, из-за наклона корпуса печи обеспечивается перемещение частиц шихты от зоны их загрузки к зоне выгрузки. Средство отбора углекислого газа 16 из газообразных продуктов обжига содержит сепаратор, установленный на входе (для улавливания пыли - на чертежах не показан), и непосредственно узел отделения углекислого газа, выполненный известным образом. Углекислый газ накапливается в накопителе 17, например емкость, снабженная компрессором, и по мере накопления передается на переработку, например на производство углекислоты и других продуктов.

Пыль, уловленная в результате газоочистки исходящих газов, возвращается обратно в печь (она транспортируется пневмонасосом в бункер (на чертежах не показаны), а из него загрузочному узлу. После обжига частицы цементного клинкера охлаждаются в холодильнике известной конструкции, например колосниково-переталкивающем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2012 |

|

RU2516541C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2012 |

|

RU2501733C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ВОЗГОНОВ | 2010 |

|

RU2404272C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 2007 |

|

RU2342442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-НИКЕЛЕВЫХ СПЛАВОВ И НИКЕЛЯ ИЗ ОКИСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285048C2 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

Изобретение относится к вращающейся печи для приготовления цементного клинкера. Печь содержит цилиндрическую камеру, установленную в торцевых и промежуточных опорах с возможностью вращения вокруг продольной оси, наклоненную под острым углом к горизонтали, загрузочный и разгрузочные узлы, расположенные на противоположных загрузочном и разгрузочном торцах, средство отбора углекислого газа, соединенное с накопителем упомянутого газа или средствами его утилизации, расположенное у разгрузочного торца, и средство нагрева сырьевой смеси, цилиндрическая камера выполнена составной по длине по меньшей мере из шести секций, каждая из которых снабжена отдельным приводом вращения для обеспечения возможности независимого вращения от других, секции размещены последовательно друг за другом соосно продольной оси установки и друг другу и разделены пятью промежуточными опорами, причем внешние торцы крайних секций размещены в торцевых опорах, а их торцы, обращенные к соседним секциям, размещены в соответствующих промежуточных опорах, торцы остальных секций размещены в соответствующих промежуточных опорах, при этом средство нагрева сырьевой смеси содержит несколько узлов нагрева, смонтированных, соответственно, на торцевых и промежуточных опорах с возможностью нагрева в упомянутых секциях в направлении от загрузочного узла, соответственно, до 200°C, от 200 до 800°C, от 800 до 1000°C, от 1000 до 1300°C, от 1300 до 1450°C и от 1300 до 1000°C. Узлы нагрева выполнены в виде горелок, предпочтительно газовых, размещенных с возможностью формирования факела и/или плазмотронов, закрепленных на торцевых и промежуточных опорах, причем узлы нагрева ориентированы под острым углом к продольной оси установки. В качестве плазмообразующего газа в плазмотронах использована смесь воздуха и азота, причем плазмотроны сообщены с источником азота трубопроводом, снабженным регулируемыми затворами. На внутренней поверхности секций выполнены карманы, открытые в сторону вращения. Накопитель азота сообщен с внешним источником этого газа, выполненным с возможностью получения азота из аммиака. Обеспечивается повышение качества клинкера и снижение энергозатрат. 5 з.п. ф-лы, 2 ил.

1. Вращающаяся печь для приготовления цементного клинкера, содержащая цилиндрическую камеру, установленную в торцевых и промежуточных опорах с возможностью вращения вокруг продольной оси и наклоненную под острым углом к горизонтали, загрузочный и разгрузочные узлы, расположенные на противоположных загрузочном и разгрузочном торцах цилиндрической камеры, и средство нагрева сырьевой смеси, отличающаяся тем, что она снабжена средством отбора углекислого газа, соединенным с накопителем упомянутого газа и средствами его утилизации, размещенным у разгрузочного торца, цилиндрическая камера выполнена составной по длине по меньшей мере из шести секций камеры, каждая из которых снабжена отдельным приводом вращения для обеспечения возможности независимого вращения от других, при этом упомянутые секции размещены последовательно друг за другом соосно продольной оси установки и друг другу и разделены пятью промежуточными опорами, причем внешние торцы крайних секций камеры размещены в торцевых опорах, торцы, обращенные к соседним секциям, размещены в соответствующих промежуточных опорах, а торцы остальных секций камеры размещены в соответствующих промежуточных опорах, при этом средство нагрева сырьевой смеси выполнено в виде узлов нагрева, смонтированных, соответственно, на торцевых и промежуточных опорах для обеспечения возможности нагрева упомянутых секций в направлении от загрузочного узла, соответственно, до 200°C, от 200 до 800°C, от 800 до 1000°C, от 1000 до 1300°C, от 1300 до 1450°C и от 1300 до 1000°C с образованием зон нагрева.

2. Вращающаяся печь по п. 1, отличающаяся тем, что узлы нагрева выполнены в виде горелок, предпочтительно газовых, размещенных с возможностью формирования факела под острым углом к продольной оси печи.

3. Вращающаяся печь по п. 1, отличающаяся тем, что узлы нагрева выполнены в виде плазмотронов, закрепленных на торцевых и промежуточных опорах, ориентированных, предпочтительно, продольной осью под острым углом к продольной оси печи и сообщенных с регулируемыми источниками плазмообразующего газа.

4. Вращающаяся печь по п. 1, отличающаяся тем, что в качестве плазмообразующего газа в плазмотронах использована смесь воздуха и азота, причем плазмотроны сообщены с источником азота трубопроводом, снабженным регулируемыми затворами.

5. Вращающаяся печь по п. 1, отличающаяся тем, что на внутренней поверхности секций выполнены карманы, открытые в сторону вращения.

6. Вращающаяся печь по п. 1, отличающаяся тем, что накопитель азота сообщен с внешним источником этого газа, выполненным с возможностью получения азота из аммиака.

| АКСИАЛЬНАЯ ВРАЩАЮЩАЯСЯ ПЕЧЬ | 2014 |

|

RU2566239C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2009 |

|

RU2421670C2 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2009 |

|

RU2424482C2 |

| CN 203323546 U, 04.12.2013 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2017-03-02—Публикация

2015-11-05—Подача