(S) УСТРОЙСТВО ДЛЯ .ОТОПЛЕНИЯ ЗАЖИГАТЕЛЬНЫХ

ГОРНОВ АГЛОМЕРАЦИОННЫХ И ОБЖИГОВЫХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| СПОСОБ СЖИГАНИЯ ГАЗА В ГОРЕЛКАХ ЗАЖИГАТЕЛЬНЫХ ГОРНОВ АГЛОМЕРАЦИОННЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525960C2 |

| МНОГОСТРУЙНАЯ ТРУБЧАТО-ЩЕЛЕВАЯ ГОРЕЛКА | 1994 |

|

RU2068152C1 |

| Способ зажигания агломерационной шихты | 1980 |

|

SU908872A1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2187042C1 |

| Устройство для отопления горнов агломерационных и обжиговых машин конвейерного типа | 1977 |

|

SU742690A1 |

| Устройство для отопления горнов агломерационных и обжиговых машин | 1981 |

|

SU1002784A1 |

| ГОРЕЛКА ТРУБЧАТО-ЩЕЛЕВАЯ НИЗКОГО ДАВЛЕНИЯ С РАСШИРЕННЫМ ДИАПАЗОНОМ РЕГУЛИРОВАНИЯ ДЛЯ СЖИГАНИЯ ВТОРИЧНЫХ ГАЗОВ МЕТАЛЛУРГИЧЕСКОГО ЦИКЛА | 2020 |

|

RU2740838C1 |

| УСТРОЙСТВО ДЛЯ ОТОПЛЕНИЯ ГОРНОВ АГЛОМЕРАЦИОННЫХ И ОБЖИГОВЫХ МАШИН | 1995 |

|

RU2104451C1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2018 |

|

RU2682934C1 |

I

Изобретение относится к подготовке сырья в черной и цветной металлургии, а именно к конструкции агломерационных и обжиговых машин конвейерного типа.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для отопления зажигательных горнов агломерационных машин, расположенное на своде горна и содержащее корпус, центральную трубу с открытым газовым соплом и стабилизатором, тангенциальный патрубок для подачи воздуха, корпус закрутки воздуха, узел смешения и тороидальный горелочный камень. В этом устройстве поток воздуха разбивается на два: периферийный и центральный, что и обеспечивает некоторое уменьшение длины факела Cl1

Недостатками известного устройства являются недостаточно широкие пределы регулирования тепловой нагрузки горна и коэффициента расхода, воздуха, быстрый выход из строя сопла газовой трубы вследствие его рас положения в корне горящего факела, т.е. в области развития температур 11 и выше, повышенный удельный расход тепла на процесс, неравномерная тепловая обработка спекаемого слоя и, как следствие, снижение качества готовой продукции.

«Р

Целью изобретения является повышение надежности сжигания топлива в плоском Р;азомкнутом факеле при коэффициенте расхода воздуха 1,,5 в широком диапазоне изменения тепло15вой нагрузки и снижение удельного расхода топлива на процесс.

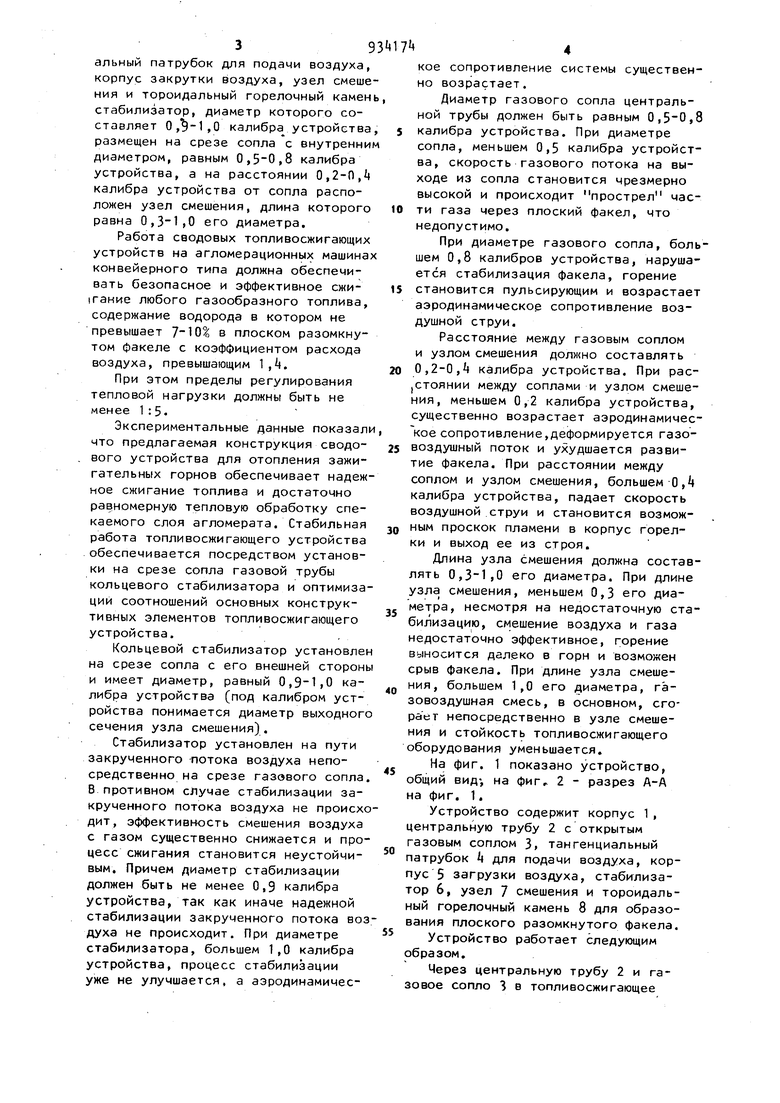

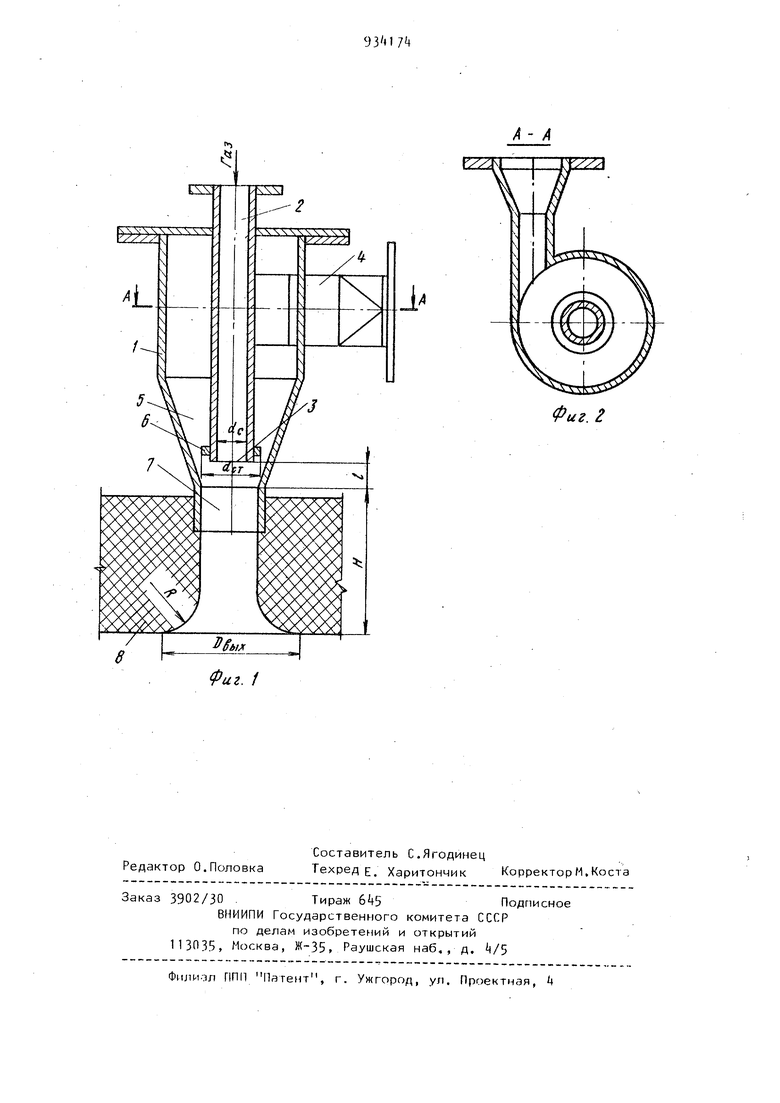

Поставленная цель достигается тем, что в устройстве для отопления зажигательных горнов агломерационXных и обжиговых машин, расположенном на своде горна и содержащем корпус, центральную трубу с открытым газовым соплом и стабилизатором, тангенци3 д альный патрубок для подачи воздуха, корпус закрутки воздуха, узел смешения и тороидальный горелочный камень стабилизатор, диаметр которого составляет 0,-1,0 калибра устройства размещен на срезе сопла с внутренним диаметром, равным 0,,8 калибра устройства, а на расстоянии 0,2-П, калибра устройства от сопла расположен узел смешения, длина которого равна 0,,0 его диаметра. Работа сводовых топливосжигающих устройств на агломерационных машинах конвейерного типа должна обеспечивать безопасное и эффективное ежи|гание любого газообразного топлива, содержание водорода в котором не превышает в плоском разомкнутом факеле с коэффициентом расхода воздуха, превышающим 1 ,i. При этом пределы регулирования тепловой нагрузки должны быть не менее 1:5Экспериментальные данные показали что предлагаемая конструкция сводового устройства для отопления зажигательных горнов обеспечивает надежное сжигание топлива и достаточно равномерную тепловую обработку спекаемого слоя агломерата. Стабильная работа топливосжигающего устройства обеспечивается посредством установки на срезе сопла газовой трубы кольцевого стабилизатора и оптимизаций соотношений основных конструктивных элементов топливосжигающего устройства. Кольцевой стабилизатор установлен на срезе сопла с его внешней стороны и имеет диаметр, равный 0,,0 калибра устройства (под калибром устройства понимается диаметр выходного сечения узла смешения). Стабилизатор установлен на пути закрученного потока воздуха непосредственно на срезе газового сопла В противном случае стабилизации закрученного потока воздуха не происхо дит, эффективность смешения воздуха с газом существенно снижается и процесс сжигания становится неустойчивым. Причем диаметр стабилизации должен быть не менее 0,9 калибра устройства, так как иначе надежной стабилизации закрученного потока воз духа не происходит. При диаметре стабилизатора, большем 1,0 калибра устройства, процесс стабилизации уже не улучшается, а аэродинамическое сопротивление системы существенно возрастает. Диаметр газового сопла центральной трубы должен быть равным 0,,8 калибра устройства. При диаметре сопла, меньшем 0,5 калибра устройства, скорость газового потока на выходе из сопла становится чрезмерно высокой и происходит прострел части газа через плоский факел, что недопустимо. При диаметре газового сопла, большем 0,8 калибров устройства, нарушается стабилизация факела, горение становится пульсирующим и возрастает аэродинамическое сопротивление воздушной струи. Расстояние между газовым соплом и узлом смешения должно составлять 0,2-0, калибра устройства. При рас,стоянии между соплами и узлом смешения, меньшем 0,2 калибра устройства, существенно возрастает аэродинамичес кое сопротивление,деформируется газовоздушный поток и ухудшается развитие факела. При расстоянии между соплом и узлом смешения, большем 0,4 калибра устройства, падает скорость воздушной струи и становится возможным проскок пламени в корпус горелки и выход ее из строя. Длина узла смешения должна составлять 0,3-1,0 его диаметра. При длине узла смешения, меньшем 0,3 его диаметра, несмотря на недостаточную стабилизацию, смешение воздуха и газа недостаточно эффективное, горение выносится далеко в горн и возможен срыв факела. При длине узла смешения, большем 1,0 его диаметра, газовоздушная смесь, в основном, сгорает непосредственно в узле смешения и стойкость топливосжигающего оборудования уменьшается. На фиг. 1 показано устройство, общий ВИД , на фиг, 2 - разрез А-А на фиг. 1. Устройство содержит корпус 1 , центральную трубу 2 с открытым газовым соплом 3, тангенциальный патрубок 1 для подачи воздуха, корпус 5 загрузки воздуха, стабилизатор 6, узел 7 смешения и тороидальный горелочный камень 8 для образования плоского разомкнутого факела. Устройство работает следующим образом. Через центральную трубу 2 и газовое сопло 3 в топливосжигающее

устройство подают, например, природ ный газ сплошным незакрученным пото ком. Через патрубок Ц по касательной к стенкам устройства под давлением подают воздух. Воздух в корпусе 5 закручивается и через кольцевую щель между стабилизатором 6 и внутренней стенкой корпуса 5 закрут ки поступает пространство между соплом 3 и узлом 7 смешения, В этом объеме начинается процесс пере мешивания газа с воздухом, который завершается в узле смешения. Оттуда газовоздушная смесь поступает в горелочный камень 8, зажигается (от воздействия высоких температур горна) , формирует плоский разомкнутый факел и дожигается в нем. Образовав шиеся продукты горения (газ-теплоноситель) просасываются сверху вниз через спекаемый слой шихты, зажигают твердое топливо и подготовляют шихту к развитию процесса агломерации.

Стабилизатор 6 обеспечивает надежное перемешивание потоков газа и воздуха и стабилизацию процесса сжигания топлива.

Применение изобретения позволяет увеличить производительность агломерационных машин на 1,5-2,0, снизить удельный расход газообразного топлива на 3-5, твердого - на 1,5 2,0, улучшить качество агломерата и уменьшить объем горна. При таком улучшении параметров аглопроцесса

ожидаемый экономический эффект составит 50-85 тыс.руб, на 1 млн, т агломерата.

5

Формула изобретения

J

Устройство для отопления зажигательных горнов агломерационных и

«О обжиговых машин, расположенное на своде горна и содержащее корпус, центральную трубу с открытым газовым соплом и стабилизатором, тангенциальный патрубок для подачи воздуха, корпус закрутки воздуха, узел смешения и тороидальный горелочный камень, отличающееся тем, что, с целью повышения надежности сжигания топлива в плоском разомкнутом факеле при коэффициенте расхода воздуха 1,А2,5 в широком диапазоне изменения тепловой нагрузки и снижения удельного расхода топлива на процесс, стабилизатор, диаметр которого составляет 0, калибра устройства, размещен на срезе сопла с внутренним диаметром,равным 0,,8 калибра устройства, а на расстоянии 0,2-0, калибра устройства от сопла

30 расположен узел c eшeния, длина ко- торого равна 0, его диаметра.

Источники информации, принятые во внимание при экспертизе ,. 1. Авторское свидетельство СССР №180612, кл, F 27 В 21/06, 1972.

Фиг. 2

Авторы

Даты

1982-06-07—Публикация

1980-06-16—Подача