Изобретение относится к радиотехнике и электронной технике, преимущественно к ферритовой технике, и может быть использовано при изготовлении ферритов для радиоустррйств, в частности для фазовращателей.

В современной радиотехнике большую роль играют СВЧ-устройства, в частности -фазовращатели, рабочие характеристики которых обусловливаются однородностью материала, задаваемой на стадии смешения окислов, однородностью кристаллической структуры ферритов, которые определяются дисперсностью ферритового порошка на стадии помола.

Известен способ изготовления литиевых ферритов и феррогранатов, заключающийся в том, что смешивание и помол порошков проводят в шаровых барабанах и вибромельницах при отношении веса порошка к объему воды равном 1:2 и длительности более 5 ч 1.

Однако данный способ не позволяет получать высокодисперсные порошки с узким распределе1Й1ем частиц по размерам, что в дальнейшем на стадии спекания не обеспечивает однородной кристаллической структуры

и воспроизводимости электромагнитных высокочастотных характеристик феррита.

Наиболее близким к предлагаемому является способ изготовления литиевых ферритов и феррогранатов,включающий смешивание исходных окислов, предварительный отжиг-ферритизацию, измельчение полученного Ьпека, прес10сование и спекание, причем смешивание и помол проводят в аттриторе приотношении веса порошка к объему воды равном 1:1 при длительности смешивания 3 ч 2 .

15

Однако возникновение неоднородности химического состава в спеченном материале приводит к ухудшению его электромагнитных характеристик, велико время смешивания и помола, мал

20 процент выхода годных изделий (4050%) .

Цель изобретения - получение однородного и высокодисперсного порошка, снижение магнитных и электричес25ких потерь и увеличение процента выхода годных изделий.

Для достижения поставленной цели в способе изготовления литиевых ферритов и феррогранатов, включающем смешивание исходных порошков.

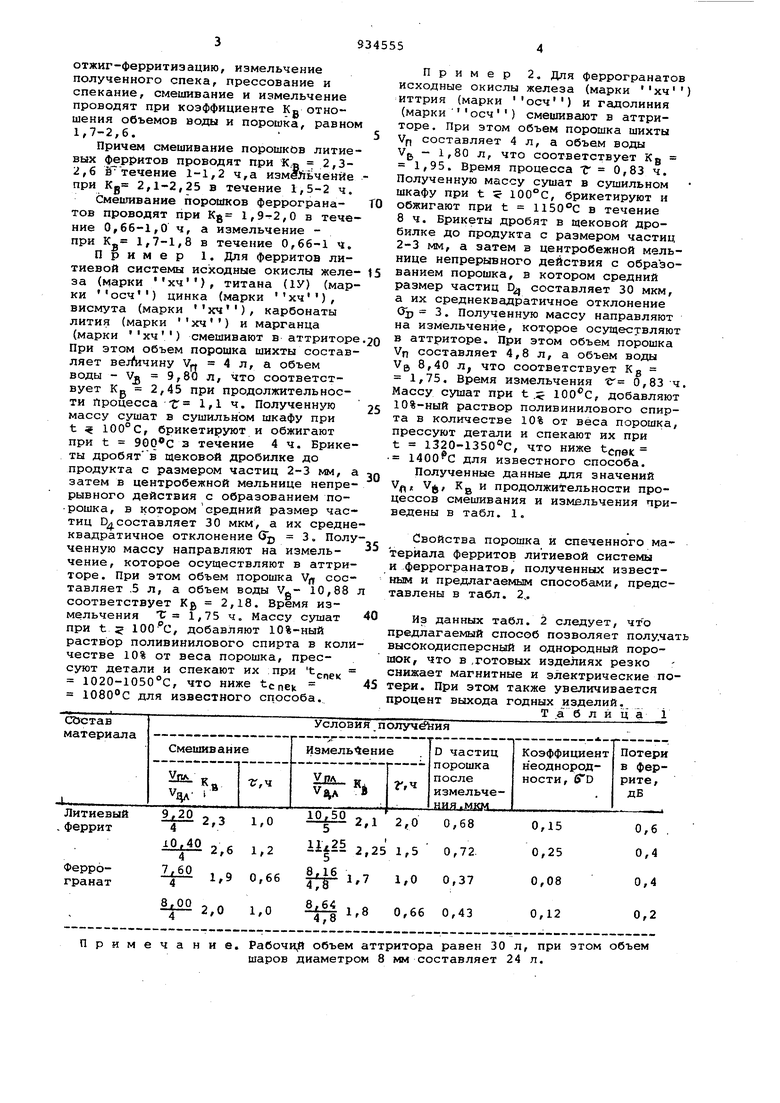

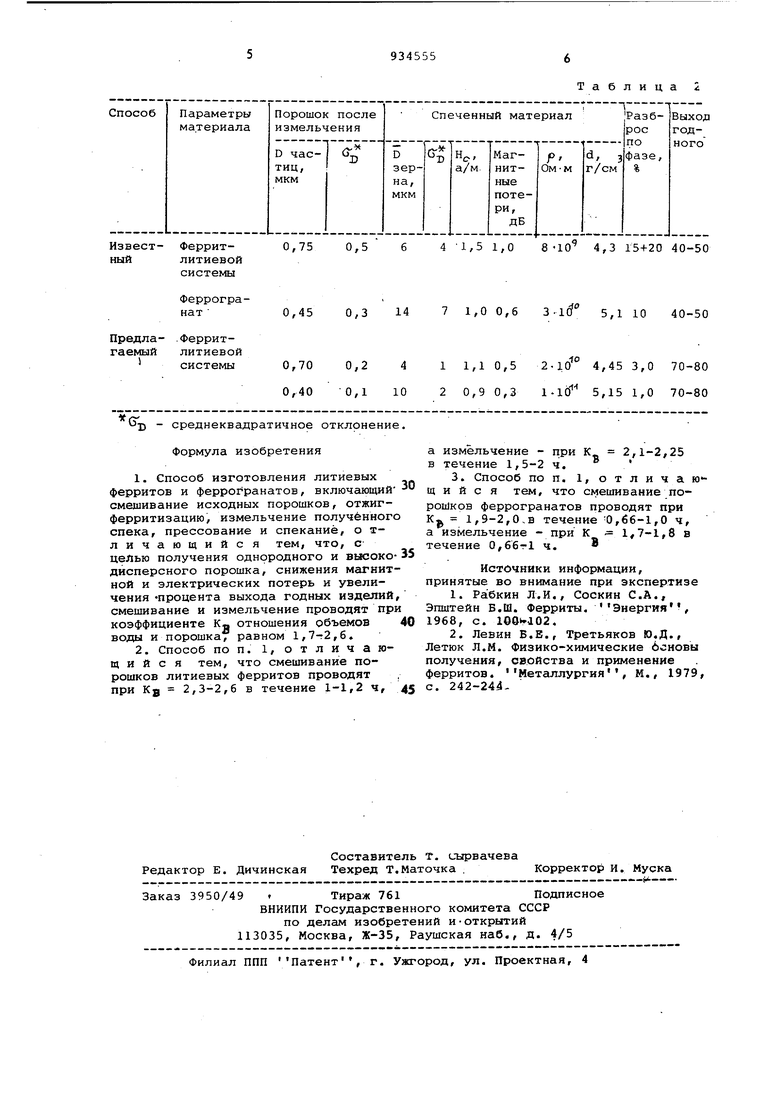

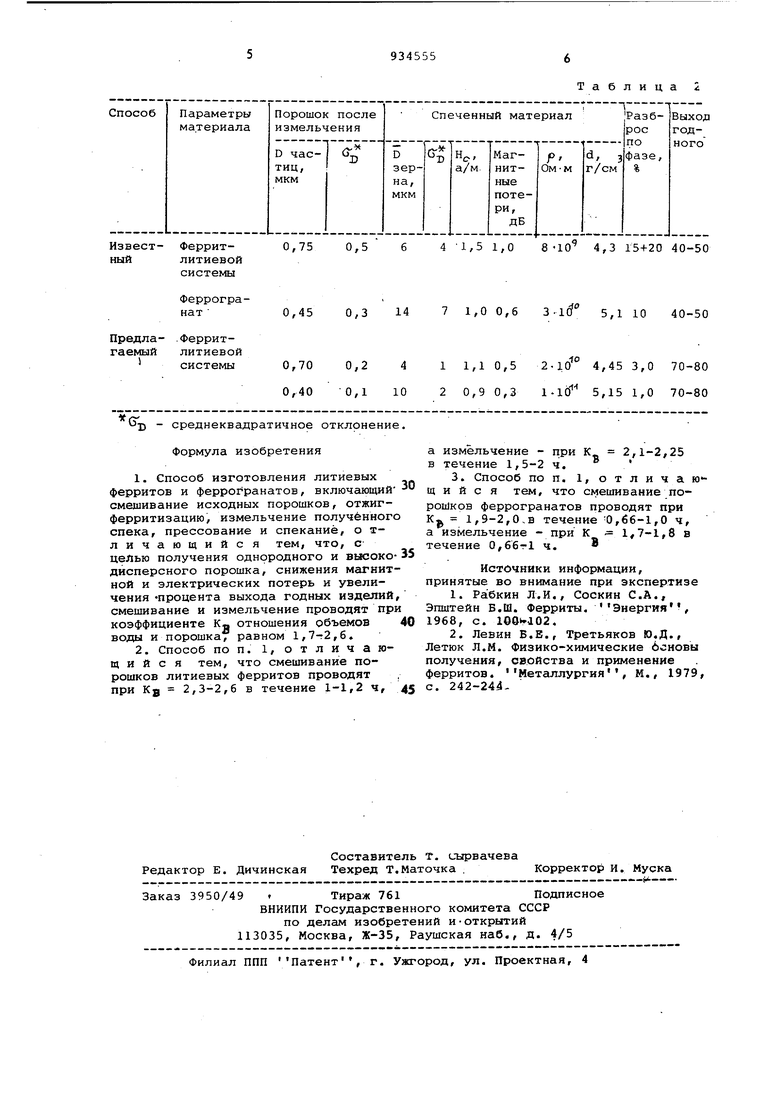

30 отжиг-ферритиэацию, измельчение полученного спека, прессование и спекание, смешивание и измельчение проводят при коэффициенте Kg отношения объемов воды и порошка, равном 1,7-2,6. Причем смешивание порошков литие вых ферритов проводят при К.о 2,32,6 ё-течение 1-1,2 ч,а измейьченйе при Kg 2,1-2,25 в течение 1,5-2 ч. Смешивание порошков феррогранатов проводят при Kg 1,9-г2,0 в тече ние 0,66-1,0 ч, а измельчение при К 1,7-1,8 в течение 0,66-1 ч. Пример 1. Для ферритов литиевой системы исходные окислы желе за (марки хч), титана (1У) (мар ки осч) цинка (марки хч), висмута (марки хч), карбонаты лития (марки хч) и марганца (марки хч) смешивают в аттритор При этом объем порошка шихты состав ляет ведЛ1чину VQ 4 л, а объем воды - Vg 9,80 л, что соответствует Kg 2,45 при продолжительности Процесса -f 1,1 ч. Полученную массу сушат в сушильном шкафу при t ; 100°С, брикетируют и обжигают при t в течение 4 ч. Брике ты дробят в щековой дробилке до продукта с размером частиц 2-3 мм, затем в центробежной мельнице непре рывного действия с образованием порошка, в котором средний размер час тиц р составляет 30 мкм, а их средн квадратичное отклонение (TU 3. Пол ченную массу направляют на измельчение, которое осуществляют в аттри торе. При этом объем порошка V сос тавляет ,5 л, а объем воды Vg- 10,88 соответствует К 2,18. Время измельчения Т 1,75 ч. Массу сушат при t 5 , добавляют 10%-ный раствор поливинилового спирта в кол честве 10% от веса порошка, прессуют детали и спекают их ;при tcneK 1020-1050°С, что ниже tcпек 1080°С для известного сцособа. Пример 2. Для феррогранатов исходные окислы железа (марки хч) иттрия (марки осч) и гадолиния (марки осч) смешивают в аттриторе. При этом объем порошка шихты VP составляет 4л, а объем воды Vg - 1,80 л, что соответствует Kg 1,95. Время процесса С 0,83 ч. Полученную массу сушат в сушильном шкафу при t г 100°С, брикетируют и обжигают при t 1150С в течение 8 ч. Брикеты дробят в щековойг дробилке до продукта с размером частиц 2-3 мм, а затем в центробежной мельнице непрерывного действия с образованием порошка, в котором средний размер частиц р составляет 30 мкм, а их среднеквадратичное отклонение Од 3. Полученную массу направляют на измельчение, которое осуществляют в аттриторе. При этом объем порошка Vf) составляет 4,8 л, а объем воды Vg 8,40 Л; что соответствует Kg 1,75. Время измельчения Cs 0,83 ч. Массу сушат при t . , добавляют 10%-ный раствор поливинилового спирта в количестве 10% от веса порошка, прессуют детали и спекают их при t 1320-1350C, что ниже tcneit для известного способа. Полученные данные для значений Vfl, V, Kg и продолжительности процессов смешивания и измельчения приведены в табл. 1. Свойства порошка и спеченного материала ферритов литиевой системы и феррогранатов, полученных известным и предлагаемым способами, представлены в табл. 2,. Из данных табл. 2 следует, что предлагаемый способ позволяет получать высокодисперсный и однородный порошок, что в .готовых изделиях резко снижает магнитные и электрические потери. При этом также увеличивается процент выхода годных изделий, Т а б л и ц а i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2015 |

|

RU2614171C1 |

| Способ изготовления марганецсодержащих ферритов с прямоугольной петлей гистерезиса | 1980 |

|

SU1005198A1 |

| Радиопоглощающий феррит | 2021 |

|

RU2759859C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2615565C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2618781C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2614005C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2615562C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2015 |

|

RU2611814C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2637705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОГО ПОРОШКА | 2007 |

|

RU2345152C1 |

Примечание. Рабочими объем аттритора равен 30 л, при этом объем шаров диаметром В мм составляет 24 л.

Извест- Феррит0,75 ный литиевой системы

Феррогра0,45 нат

.Ферритлитиевой

Формула изобретения

при Kg 2,3-2,6 в течение 1-1,2 ч, 45

Таблица

4 1,5 1,0 8-10 4,3 15+20 40-50

7 1,0 0,6 З-К

14

5,1 10 40-50

а измельчение - при К 2,1-2,25 в течение 1,5-2 ч.

В

течение 0,б6г1 ч.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1980-07-11—Подача