Изобретение относится к порошковой металлургии, в частности к способу изготовления многокомпонентных ферритов, используемых в радиотехнике, вычислительной технике и телемеханике.

Известен способ получения ферритов , включающий пригбтовление смеси окислов, их помол, прессование и спекание tl.

Недостатком этого способа является невозможность получить высокие значения электромагнитных параметров Вг, jU , ot) вследствие неполного Протекания реакции между окислами в твердой фазе,

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ иэготовления марганецсодержащих ферритов, включающий приготовление смеси ферритообразующихся компонентов, .помол полученной шихты, её ферритизацию, втс ричный помол,, приготовление пресс-, порошка, формование и спекание. В этом способе применение диффузионного обжига и последующего измельчения позволяет повысить химическую одноJX днocть материала .2,

Однако структура черепка получается разнозернистой с внутризерённой пористостью, что и обуславливает невысокие значения электромагнитных свойств ферритов (Вг,)и снижение плотности.

Целью изобретения является повышение электромагнитных параметр од и плотности изделий.

10

Поставленная цель достигается .тем, что. согласно способу изготовления i марганецсодержащих ферритов с пр;ямоугольной петлей гистерезиса, включающему приготовление смеси ферриторб15разующих компонентов, помол , ее ферритизацию, вторичный помол, приготовление пресс-порсяака, формование и спекание, на стадии вторичного помола в ферритизованную шихту

20 вводят растворяющуюся мелкодисперсную добавку, обеспечивающую положительную разность удельных атомных ; объемов феррита полученного после ферритизации, и добавки, и положи25тельную разность .коэффициентов диффузии добавки в ферритизованную шихту и ферритизованной шихты в добав-. ку, причем в качестве добавки используют один из ферритообразующих ком30понентов, добавку вводят сверх стахиометрии в количестве 0,5-2,0% от веса феррита, 70-95% добавки вводят при смешивании компонентов, а 5-30% добавки вводят в ферритизованную шихту на-стадии вторичного помола.

Введение добавок, выбранных по указанным принципам, после предварительного обжига приводит к тому, что частицы добавки, располагаясь во время вторичного помола по границам кристаллитов, тормозят рост зерен феррита в процессе нагрева под спекание вплоть до температур, при которых происходит растворение добавок. Это затрудняет Аномальный рост зерен и способствует получению более однородной микроструктуры, а также повышает скорость процесса уплотнений прессовки вследствие сохранения большей ;протяженности1 межзеренных границ. Результатом растворения добавок является уменьшение ко.личества и размеров пор спекаемого материала, так как удельный атомный объем добавки меньше удельного атомного объема матрицы. Кроме того, происходит уплотнение тела зерен матрицы, что связано с положительной

разностью коэффициентов диффузии компонентов добавки в феррит и компонентов феррита в добавку.

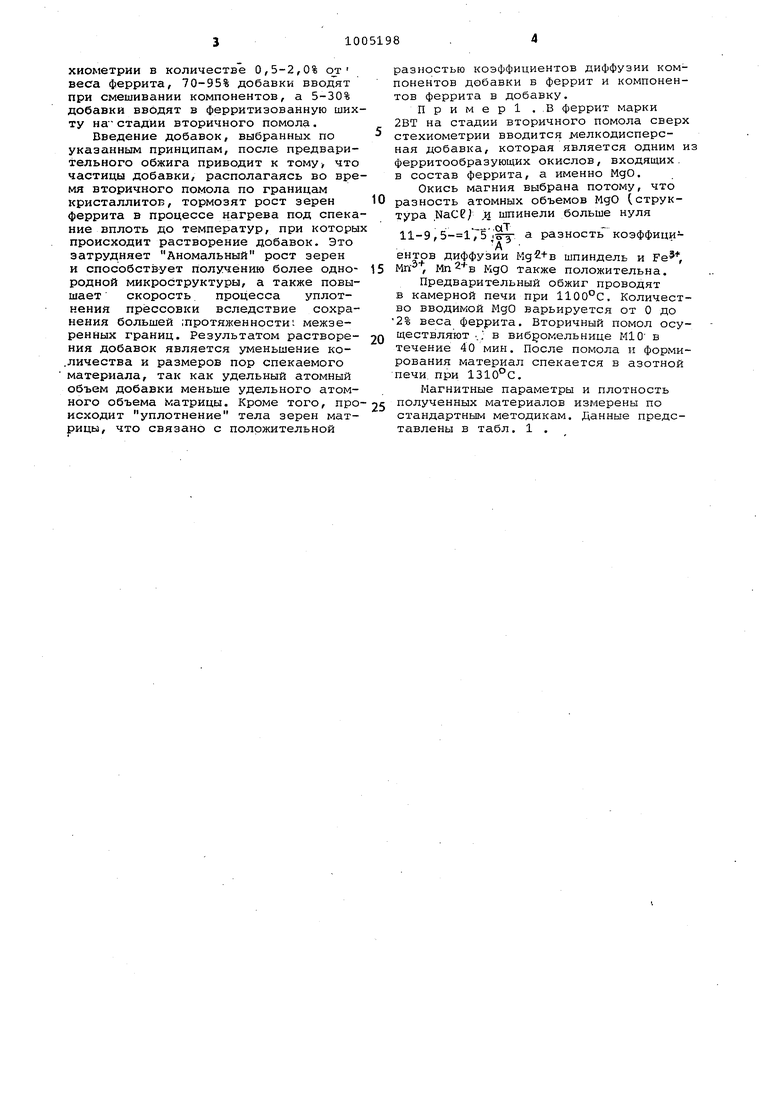

Пример .В феррит марки 2ВТ на стадии вторичного помола сверх стехиометрии вводится мелкодисперсная добавка, которая является одним и ферритообразующих окислов, входящих в состав феррита, а именно МдО.

Окись магния выбрана потому, что разность атомных объемов МдО (структура NaCP| ,и шпинели больше нуля

ll-9, разность козффици Л

ентов диффузии шпиндель и Fe Мп, Мп2+в Кдо также положительна.

Предварительный обжиг проводят в камерной печи при 1100°С. Количество вводимой МдО варьируется от О до 2% веса феррита. Вторичный помол осуществляют .,; в вибромельнице Ml О в течение 40 мин. После помола и формирования материал спекается в азотной печи при 1310°С.

Магнитные параметры и плотность полученных материалов измерены по стандартным методикам. Данные представлены в табл. 1 .

M

1Л

о n

t

n

ГО

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бариевого гексагонального феррита СВЧ-диапазона | 1988 |

|

SU1572747A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1656776C |

| Способ приготовления ферритовойшиХТы | 1979 |

|

SU818747A1 |

| Способ получения марганец-цинковых ферритов | 1987 |

|

SU1433639A1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| Способ получения ферритообразующей шихты для магнитомягких ферритов | 1991 |

|

SU1822389A3 |

| Способ изготовления марганец-цинковых ферритов | 1986 |

|

SU1386369A1 |

| Способ изготовления литий-марганцевых ферритов | 1980 |

|

SU933248A1 |

| Способ получения поликристаллических ферритов-гранатов | 2017 |

|

RU2660493C1 |

о

oo cs

4

VO ГМ

ГМ

00 CM

CM

n

01

о

ОО

о

1Л VD

о со

40

п

гЧ

о

(N

со

VD 00

З

VO

00

ю

СГ1

00

со

000

ооо 1Л 00 о

см1Ло

со г- и

v4 тН тН

гНгН.гН

ОО

(N

п

чН 00

ш

f

00

сг

ОО

1Л

о

о

1Г|

1Л

гго

о

fM

I

Id s

(U Ш

а а

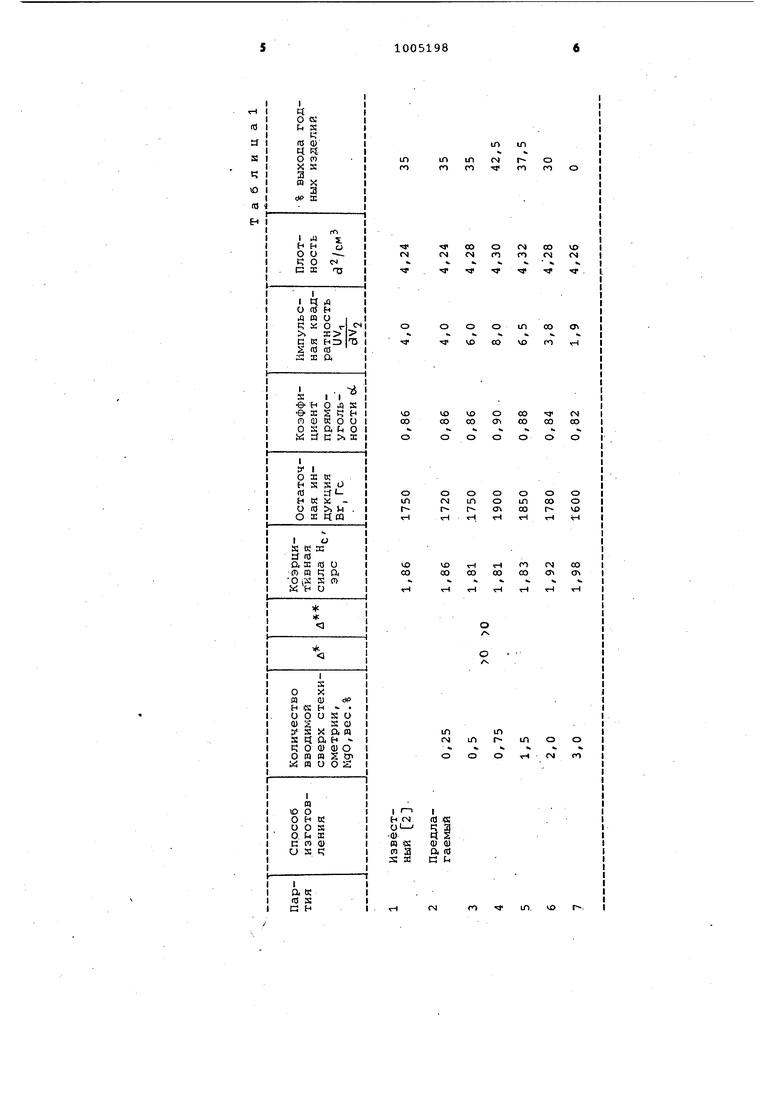

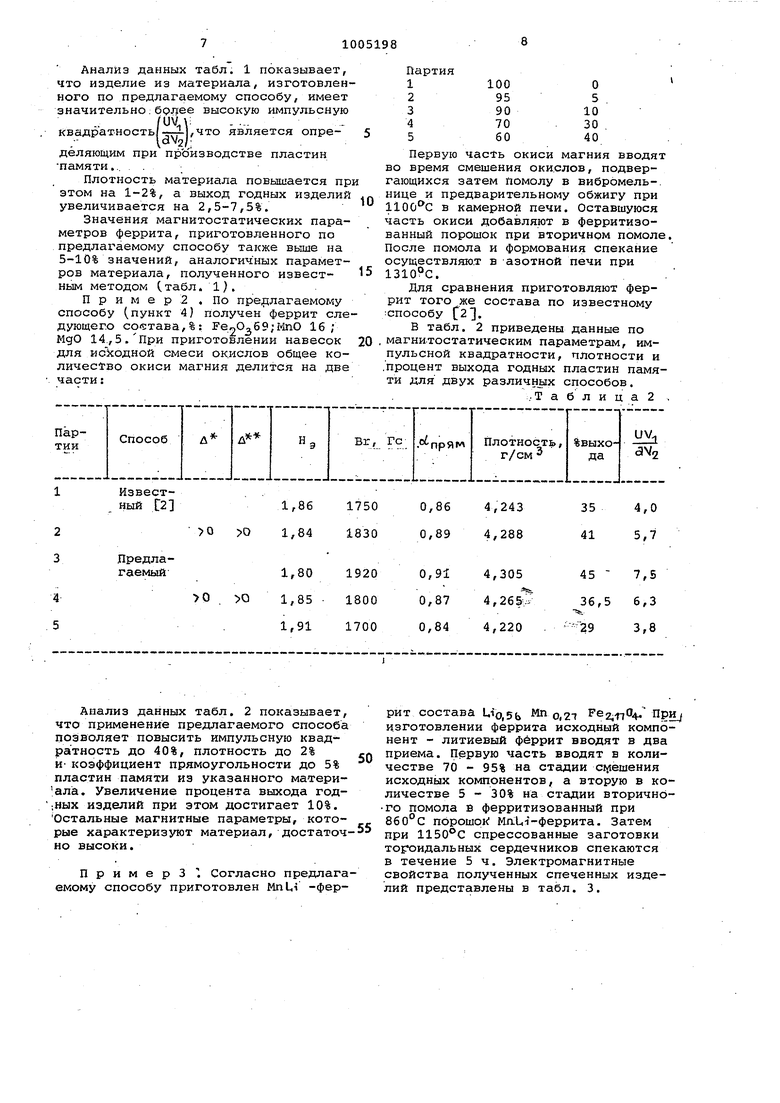

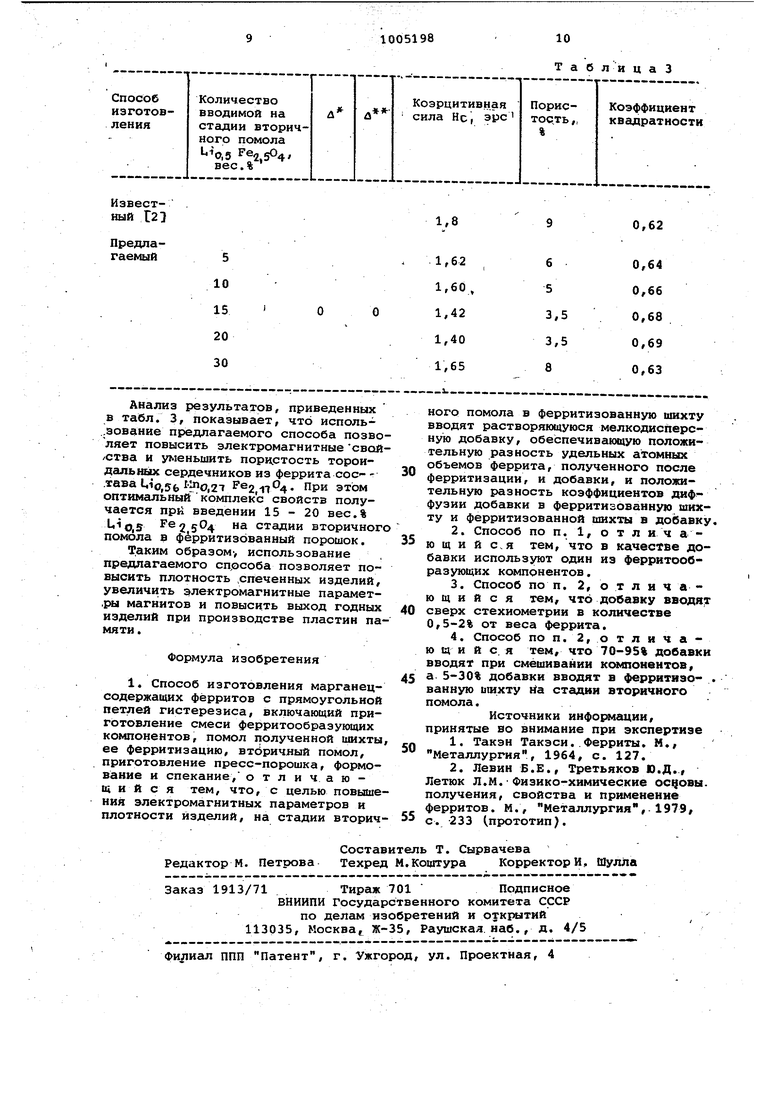

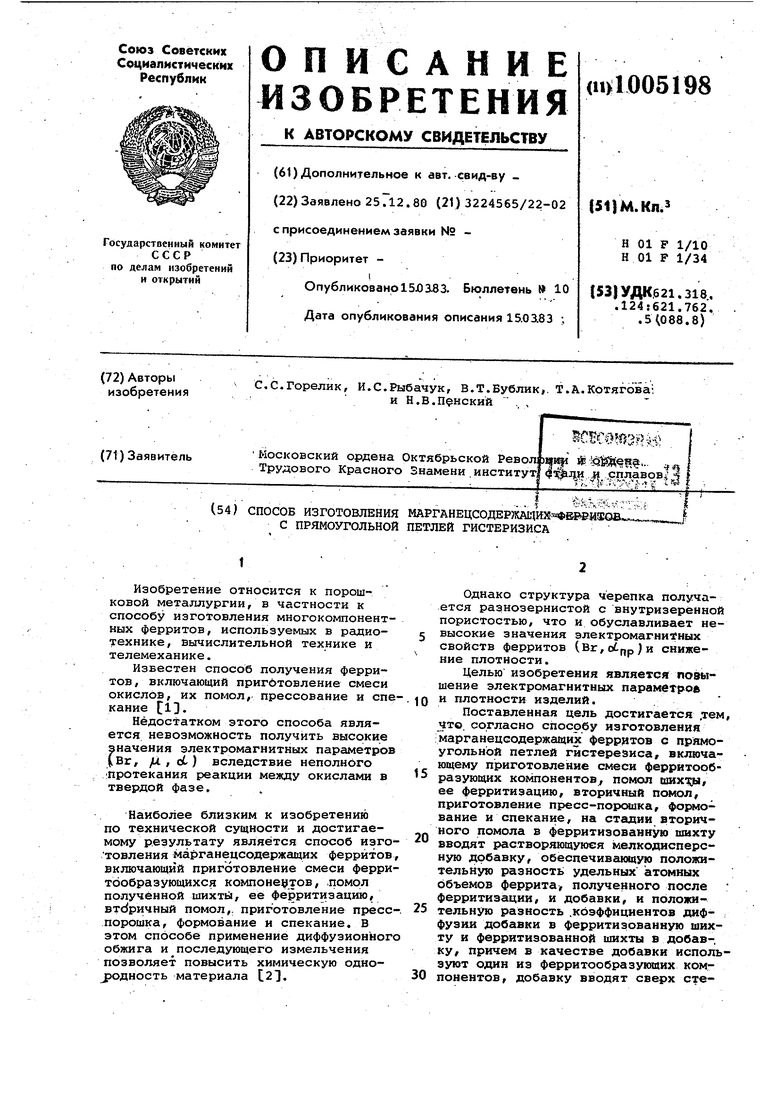

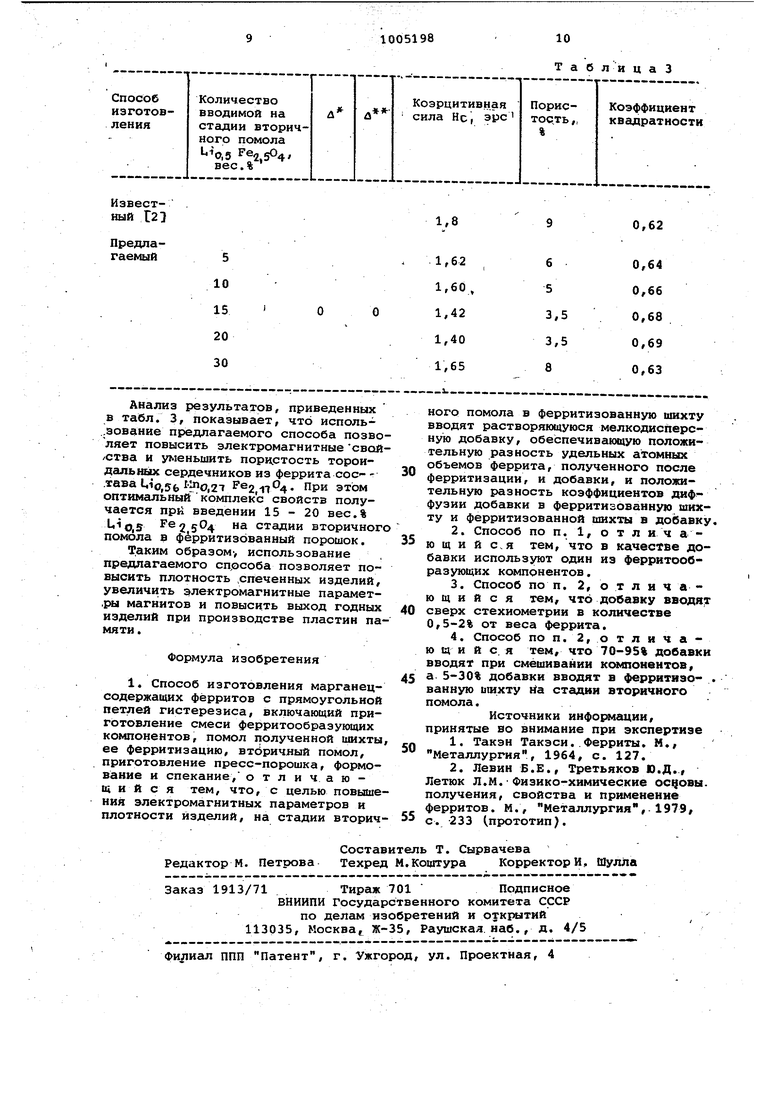

с и Анализ данных табл. 1 показывает, что изделие из материала, изготовленного по предлагаемому способу, имеет значительно:более высокую импульсную fU4 квадратность|-Л- ,что является опреЛ }2/; деляющим при производстве пластин памяти.... Плотность материала повышается пр этом на 1-2%, а выход годных изделий увеличивается на 2,5-7,5%. Значения магнитостатических параметров феррита, приготовленного по предлагаемому способу также выше на 5-10% значений, аналогичных параметров материала, полученного известным методом (табл. 1). П р и м е р 2 . По пре лагаемому способу (пункт 4) получен феррит сле дующего соя;тава,%: Fe2O269;IInO 16; MgO 14,5.ПРИ приготовлении навесок для исходной смеси ок.ислов общее количество окиси магния делится на две части: Анализ данных табл. 2 показывает, что применение предлагаемого способа позволяет повысить импульсную квадратность до 40%, плотность до 2% и- коэффициент прямоугольности до 5% пластин памяти из указанного материала. Увеличение процента выхода год-.ных изделий при этом достигает 10%. Остальные магнитные параметры, которые характеризуют материал, достаточ но высоки. Примерз . Согласно предлага емому способу приготовлен MnUi -ферПартияПервую часть окиси магния вводят во время смешения оки.слов, подвергающихся затем помолу в вибромель-, нице и предварительному обжигу при в камерной печи. Оставшуюся часть окиси добавляют в ферритизованный порошок при вторичном помоле. После помола и формования спекание осуществляю.т в -азотной печи при . Для сравнения приготовляют феррит того же состава по известному способу 21. В табл. 2 приведены данные по магни.тостатическим параметрам, импульсной квадратности, плотности и .процент выхода годных пластин памяти для двух различн лх способов. ..Т а б л и ц а 2 . рит состава Uio,5b 0,2Т , При изготовлении феррита исходный компонент - литиевый феррит вводят в два приема. Первую часть вводят в количестве 70 - 95% на стадии c eшeния исходных компонентов, а вторую в количестве 5-30% на стадии вторичного помола в ферритизованный при 8бО°С порошок МлЦч-феррита. Затем при спрессованные заготовки тороидальных сердечников спекаются в течение 5 ч. Электромагнитные свойства полученных спеченных изделий представлены в табл. 3.

Т а б ли ц а 3

Авторы

Даты

1983-03-15—Публикация

1980-12-25—Подача