. ,.. ..; V ,;; -, , : :

Изобретение относится к теплофизическим измерениям, а точнее к устройствам, служащим для определения теплопроводности тонкостенных цилиндров.

Известно устройство для определения коэффициента теплопроводности труб чатых образцов, содержащее нагреватель, установленный внутри образца и тештосъемник, представляющий собой водоохлаждаемуго систему плотно контактирукщую с внешней поверхностью образЦ .

Однако в устройстве из-за различия

коэффициентов термического расширения материалов нагревателя теплосъемника . и исследуемого образца образуется зазор между исследуемым образцом с одной стороны и нагревателем и теплосъемникрм с другой.Это приводит к неучитываемой погрешности в определении теплопроводности из-за дополнительного термического сопротивления в зоне контакта исследуемого образца с теп-. лосъемником и нагревателем.

Наиболее близким по технической сущности к предлагаемому является устройство для измерения теплопроводности трубчатых образцов, содержащее нагреватель, контактирующий с внешней поверхностью образца, и теплосъемник, вставленный во внутреннюю полость образца, при этом датчики температур установлены непосредЬтвенно на нагревателе и в теплосъемнике 2.

, Однако использование данного устр ойства сопряжеио с появлением большого неконтролируемого контактного сопротивления, так как классически методики уменьшения этого эффекта в данном слзгчае неприемлемы. При скользящей посадке между контактируемыми поверхностями средняя величина зазора составляет примерно 50 мк, что даже в случае использования высокотеплопроводного инертного газа гелия, при

& Вт

тепловом потоке примерно 0,5-10

м

приводит к паразитному перепаду температур примерно . При теплопроВтводности обоймы примерно 3 -- доба-

. МК -

вочна погрешность при определении теплопроводности достигает 50%. Кроме того, ввиду малой толщины образцов имеется ограничение на минимально допустимый тепловой поток.

Цель изобретения - повышение точности измерений теплопроводности.

Поставленная цель достигается те, что между нагревателем и теплосъемникон коаксиальио по отношению к ним установлены две цилиндрические разрезные втулки из высокотеплопроводного материала, выполненные таким образом, что при наличии радиального радиента температур зазоры за счет еплового расширения, между ними изменяются, а датчики температур закреплены во втулках, при этом исследуемый образец расположен между втулками. Втулки выполнены с осевым разрезом. Разрез втулок обеспечивает свободное и в то же время плотное облегание втулками поверхности исследуемого цилиндра.

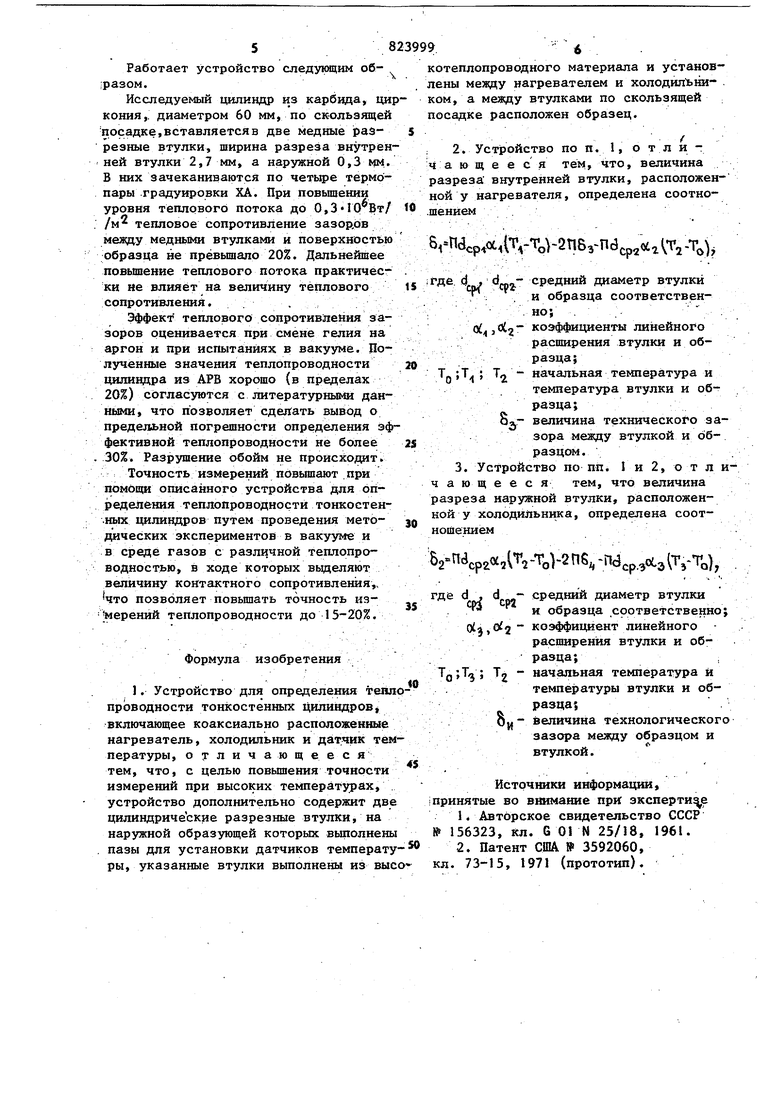

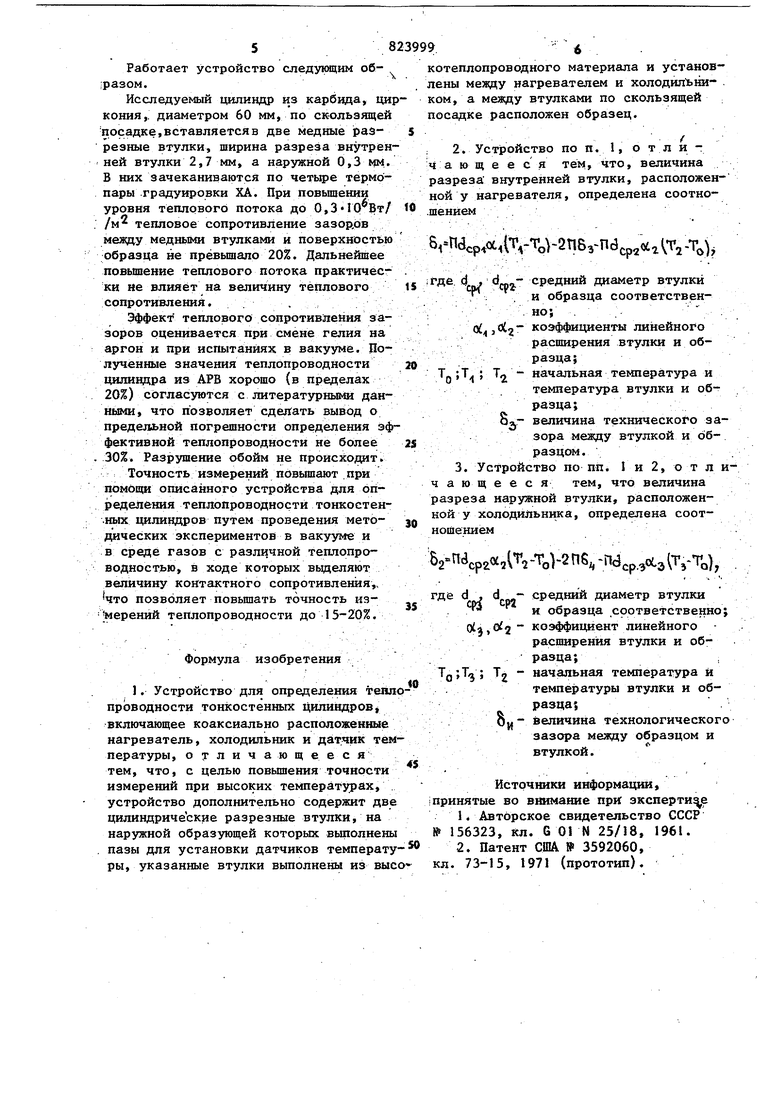

На чертеже схематически изображен измерительный узел, разрез.

Узел содержит образец 1, изготрвленшлй, например, из слоистого материала, вставленный в зазор,образованный цилиндрическими разрезш 1ми втулками 2, которые установлены коаксиально по отношению к нагревателю 3 и водоохпаждаемому теплосъемкику 4, а датчики 5 температзфы расположены в осевых пазах, выполненных на втулках. Во время измерений при увеличении теплового потока перепад температур между медными втулками увеличивается и они плотно облегают исследуемую обойму. Применение высокотеплопроводного материала, например меди направ лено на уменьшение контактного сопротивления и на усреднение температур и тепловых потоков по поверхности измерительного узла. Выбор величины теп яового потока, при котором обеспечива ется плотньй контакт,проводится при и пытаниях сборки в вакууме, аргоне, ге лии, которые позволяют оценить величи ну контактного сопротивления, Датчики 5 температур расподржены непосредственно во втулках и с помощью градуировёк можно достаточно точно измерить радиальный перепад температур и

по известным формулам рассчитать теплопроводность.

Две разрезные втулки позволяют уменьшить неконтролируемое тепловое сопротивление, при этом обеспечивают свободное и в то же время плотное облегание образца.

Количество пазов на наружных образующих втулок определено целесообразностью точности измерений температуры. В предлагаемом устройстве их четыре хотя при отлаженной методике их может быть один.:

Величина разреза определена из характеристики теплового расширения материалов, таким образом, чтобы при максимальном тепловом потоке торцы разреза соединялись.

Величина разреза внутренней йтулки расположенной у нагревателя, определена соотношением

.oL,lT,-%V2n8j.,oC2lT2-Tol,

lip V

где

средние диаметры втулки и образца соответственно; о(„(Х,2 коэффициенты линейного

расширения втулки образ ; /. .. - . , „ Тд;Т,; Tj - начальная температура и

температуры втулки образца;,

V величина технологическоГ9 зазора между втулкой и образцом; ,

П - коэффициент форЕ«1. Величина разреза наружной втулки, расположенной у холодильника, определена соотношением S2п4pг 2lT2-%),, « с.Лп средние диаметры втулки и образца соответственно; ОС 5, коэффициент линейного расширения втулки образца; Тя - начальная температура и температура втулки и образца. Предлагаемое устройство отработано при измерениях теплопроводности цилиндров из пирографита ПГВ толщиной до 0,6 мм и карбида циркония, толщиной до 0,8 мм. Устройство отработано при измерении теплопроводности цилиндра, толщиной 5 мм из графита марки АРВ. Работает устройство следующим об;разом. Исследуемый цилиндр из карбида, ци кония,, диаметром 60 мм, по скользящей посадке,вставляетсяв две медные разрезные втулки, ширина разреза внутрен ней втулки 2,7 мм, а наружной 0,3 м. В них зачеканиваются по четьфе термопары градуировки ХА. При повышении уровня теплового потока до 0,3«10 Вт/ /м тепловое сопротивление зазор.ов между меднь1ми втулками и поверхностью образца йе превышало 20%. Дальнейшее повьшение теплового потока практически не влияет на величину теплового сопротивления. Эффект теплового сопротивления зазоров оценивается при смене гелия на аргон и при испытаниях в вакууме. Полученные значения теплопроводности цилиндра из АРВ хорошо (в пределах 20%) согласуются с литературньвш данными, что позволяет сделать вывод о предельной погрешности определения эф фективной теплопроводности не более . 30%. Разрушение обойм не npoHCXOjEpiT. Точность измерений пдвьш1ают .при помощи описанного устройства для определения теплопроводности тонкостен.ных цилиндров путем проведения методических экспериментов в вакууме и в среде газов с различной теплопровойностью, в ходе которых вьщеляют величину контактного сопротивления,, что позволяет повьш1ать точность измерений теплопроводности до 15-20%. Формула изобретения 1. Устройство для определения тепл проводности тонкостенных Цилиндров включающее коаксиально расположенные нагреватель, холодильник и датчик тем пературы, отличающеес я тем, что, с целью повышения точности измерений при высоких температурах, устройство дополнительно содержит две цилиндрические разрезные втулки, на наружной образующей которых выполнены пазы для установки датчиков температу ры, указанные втулки выполнены из выс отеплопров одного материала и установены мевду нагревателем и холодильниом, а между втулками по скользящей осадке расположен образец. 2. Уст ройство по п. 1, о т л и а ю щ е е с я тем, что, величина разреза внутренней втулки, расположенной у нагревателя, определена соотношением . ,|Т--Т;,у-2Т1Бз-ПсЗ(.р() средний диаметр втулки и образца соответствен . . но; . / . : 0( коэффициенты линейного расширения втулки и образца;начальная температура и температура втулки и образца; величина технического зазора между втулкой и образцом. 3. Устройство по пп. I и 2, от л ичающееся тем, что величина разреза наружной втулки, расположенной у холодильника, определена соотношениемЬ2-П срг«71 7-П))-2 Пб -Паср.эОСэ IT,-TQ),. где d . гпч средний диаметр втулки . и образца соответственно; OiijOfj коэффициент линейного расширения втулки и образца;. fo;4; начальная температура и температуры втулки и образца;Sj,- величина технологического зазора между образцом и втулкой. Источники информации, принятые во В1Шмание прнг экспертизе . Авторское свидетельство СССР № 156323, кл. 6 О N 25/18, 1961. 2. Патент США 3592060, кл. 73-15, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения теплопроводности жидкостей или газов | 1980 |

|

SU935480A1 |

| Устройство для измерения коэффициента теплопроводности | 1981 |

|

SU1004839A1 |

| Устройство для определения теплопроводности жидкостей и газов | 1980 |

|

SU911274A1 |

| Устройство для определения коэффициента теплопроводности | 1979 |

|

SU783664A1 |

| Устройство для определения теплофизических свойств материалов | 1982 |

|

SU1062586A1 |

| Устройство для определения теплопроводности твердых материалов | 1980 |

|

SU922602A1 |

| Устройство для измерений теплопроводности | 2016 |

|

RU2633405C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 2020 |

|

RU2755330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024013C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2016 |

|

RU2625599C9 |

Авторы

Даты

1981-04-23—Публикация

1978-11-09—Подача