() УЗЕЛ СОЕДИНЕНИЯ КОЛОННЫ С ПОДКРАНОВОЙ ФЕРМОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЛОВОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2146747C1 |

| Одноэтажное промышленное здание | 1986 |

|

SU1368418A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ С КОЛОННОЙ | 1995 |

|

RU2141547C1 |

| ПОЛНОСБОРНОЕ ЗДАНИЕ ЗАМКНУТОГО ТИПА | 2012 |

|

RU2506375C1 |

| Парная подкрановая система | 1978 |

|

SU796354A1 |

| Каркас производственного здания | 1978 |

|

SU750001A1 |

| Многоветвевая колонна промышленного здания | 1985 |

|

SU1352017A1 |

| УЗЛОВОЕ СОЕДИНЕНИЕ ПЕРЕКРЕСТНО-СТЕРЖНЕВЫХ ПРОСТРАНСТВЕННЫХ КОНСТРУКЦИЙ | 2021 |

|

RU2761785C1 |

| Металлическая колонна | 1990 |

|

SU1791585A1 |

| Стропильная ферма | 1990 |

|

SU1754857A1 |

I

Изобретение относится к dTpoительству и может быть использовано при сооружении подкрановых путей в констуркциях зданий, имеющих значительную ширину колонны в продольном направлении.

Известно опирание подкрановой бдлки на колонну в виде жесткого сварного узла , состоящего из балок, раскосов подкрановоподстропильной фермы и надкрановой части колонны. При этом раскосы скреплены с надкрановой частью колонны, которая, в свою очередь, примыкает к коробке, образованной парой подкрановых балок и тормозными элементами 13Недостатками такого узла являются его большая металлоемкость и повышенная трудоемкость при монтаже.

Известно устройство для передачи тормозных сил на колонны здания, в кбтором подкрановые балки опираются непосредственно на ветви подкрановой части колонны с образованием консоли,

торцы которых снабжены вертикальными накладками. Нагрузка от веса кровли передается непосредственно на фундаменты 2.

Конструкция такого узла может быть существенно усовершенствована , так как образованные консоли у подкрановых балок могут рационально исполь зоваться для опирания надкрановой части колонны совместно с кровлей.

to Это снижает усилия в пролетах подкрановых балок.

Цель изобретения - снижение материалоемкости.

Указанная цель достигается тем,

IS что в узле соединения колонны с подкрановой фермой, имеющей подкрановые балки, объединенные решетками, включающем опертые на подкрановую часть колонны консоли подкрановых балок,

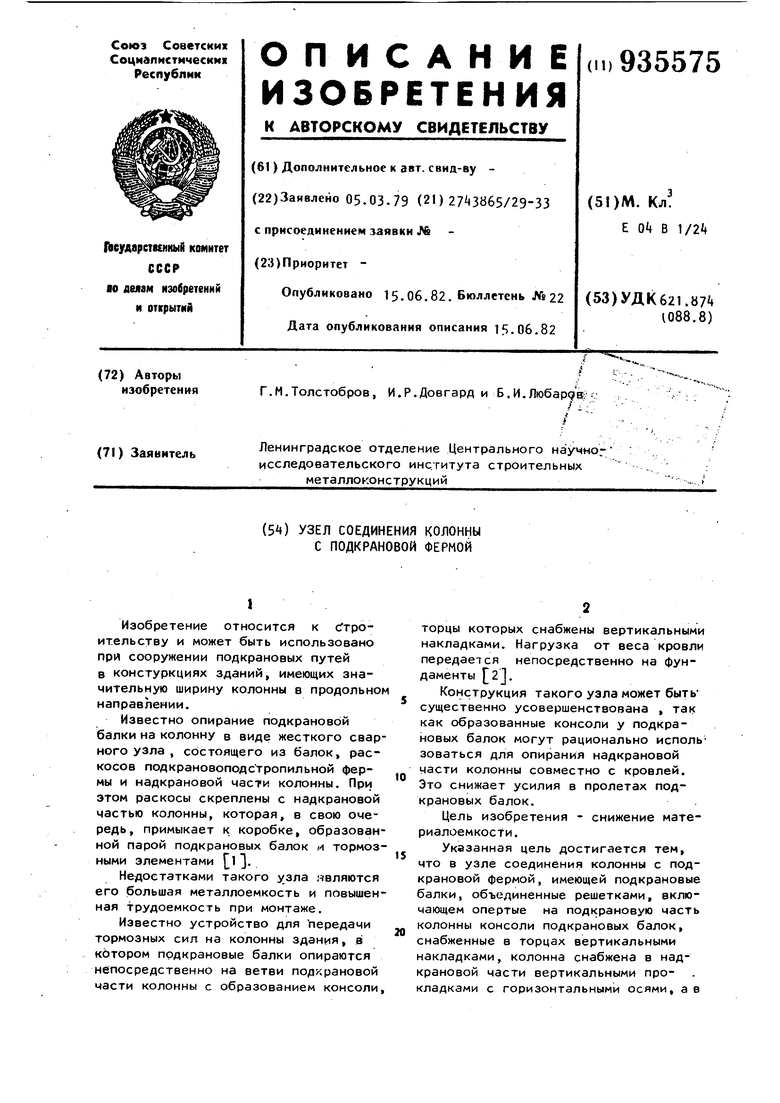

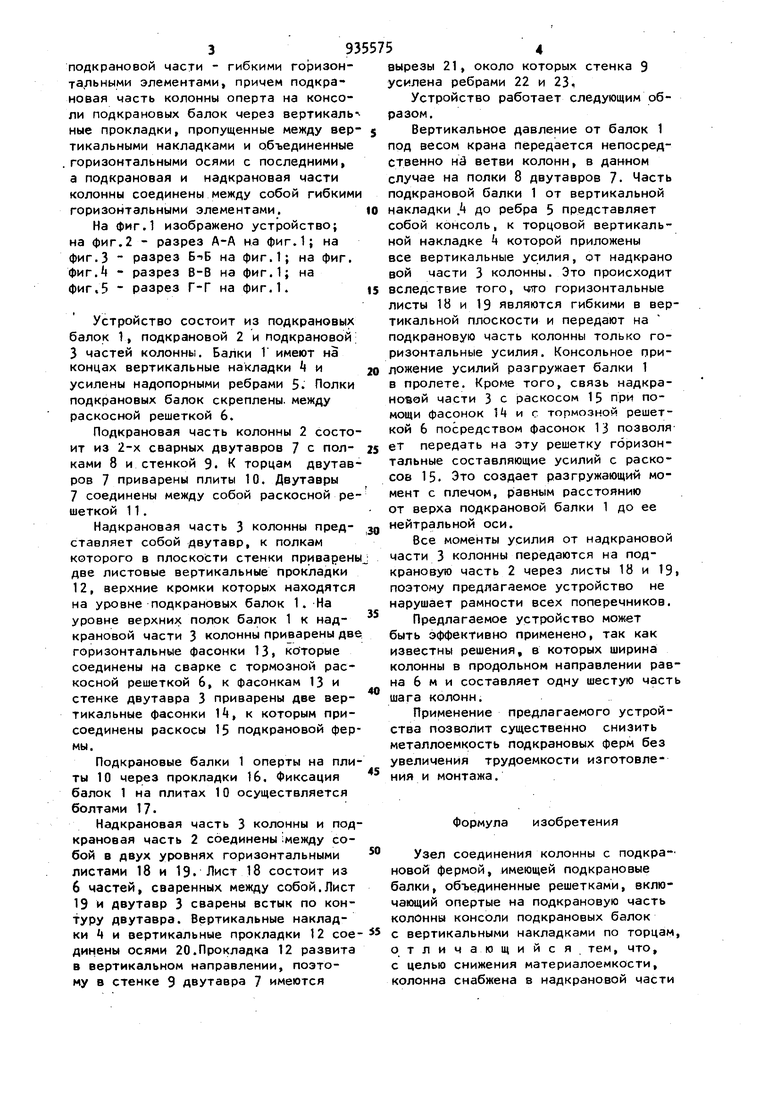

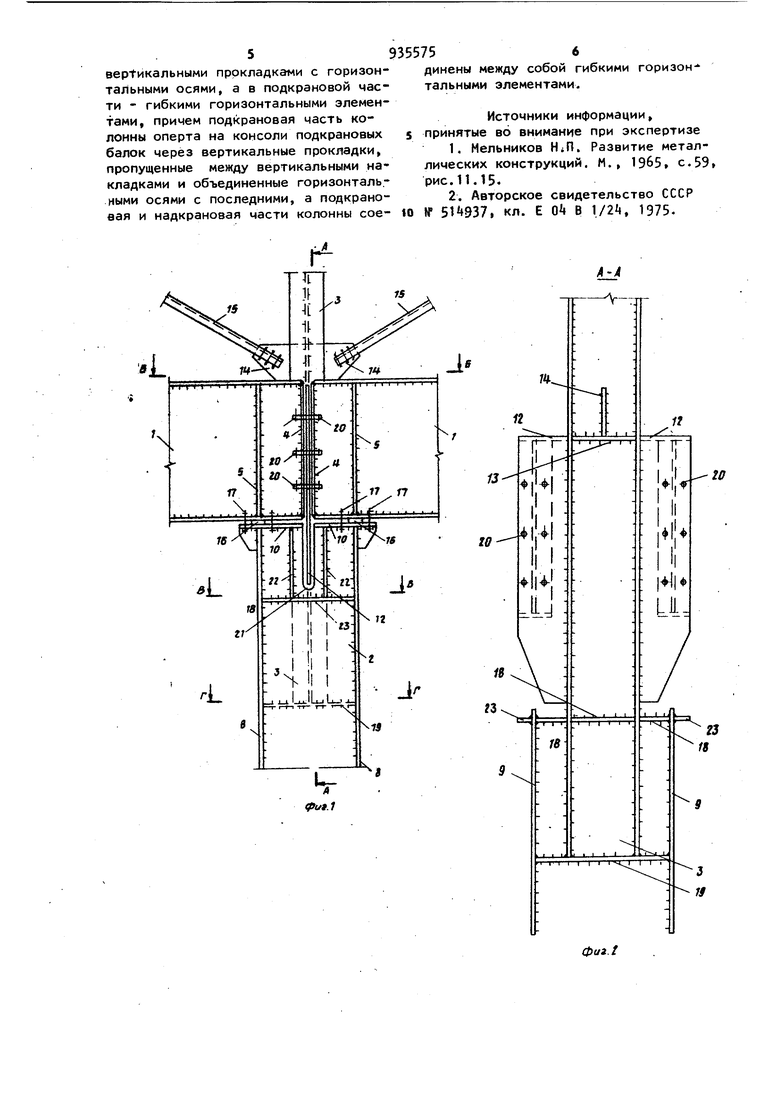

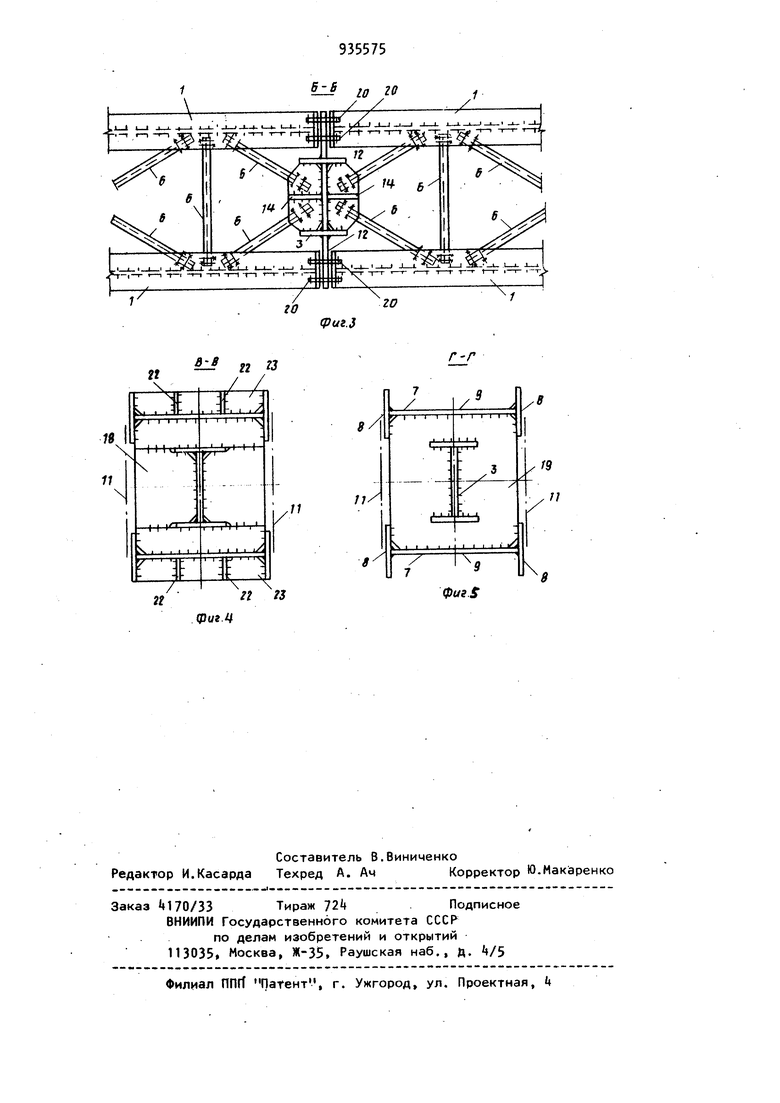

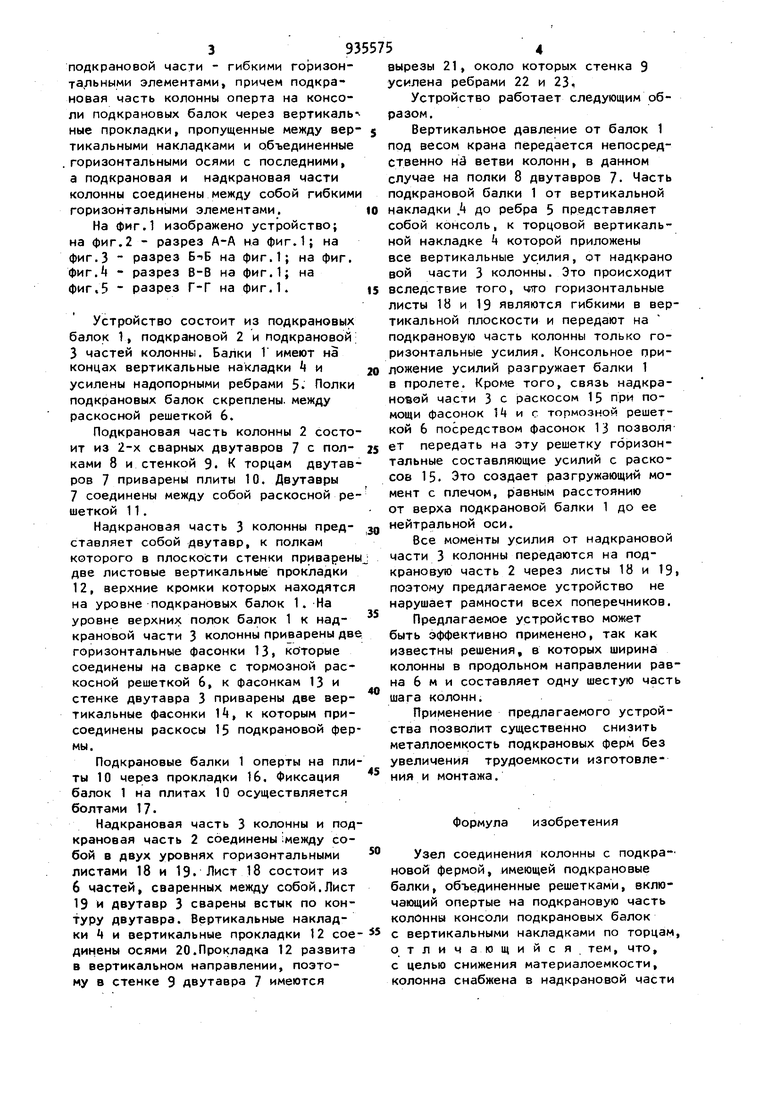

20 снабженные в торцах вертикальными накладками, колонна снабжена в надкрановой части вертикальными прокладками с горизонтальными осями, а в подкрановой части - гибкими го эизонтальными элементами, причем подкрановая часть колонны оперта на консоли подкрановых балок через вepтикaль ные прокладки, пропущенные между вер тикальными накладками и объединенные .горизонтальными осями с последними, а подкрановая и надкрановая части колонны соединены между собой гибким горизонтальными элементами, На фиг.1 изображено устройство; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез на фиг.1; на фиг. фиг Л - разрез 8-В на фиг,1; на фиг,5 - разрез Г-Г на фиг.1. Устройство состоит из подкрановых балок 1, подкрановой 2 и подкрановой 3 частей колонны. Балки Г имеют на концах вертикальные накладки l и усилены надопорными ребрами 5. Полки подкрановых балок скреплены, между раскосной решеткой 6. Подкрановая часть колонны 2 состо ит из 2-х сварных двутавров 7 с полками 8 и стенкой 9. К торцам двутав ров 7 приварены плиты 10. Двутавры 7 соединены между собой раскосной ре шеткой 11. Надкрановая часть 3 колонны представляет собой двутавр, к полкам которого в плоскости стенки приварен две листовые вертикальные прокладки 12, верхние кромки которых находятся на уровне подкрановых балок 1. На уровне верхних полок балок 1 к надкрановой части 3 колонны приварены дв горизонтальные фасонки 13, которые соединены на сварке с тормозной раскосной решеткой 6, к фасонкам 13 и стенке двутавра 3 приварены две вертикальные фасонки 1, к которым присоединены раскосы 15 подкрановой фер мы. Подкрановые балки 1 оперты на пли ты 10 через прокладки 16. Фиксация балок 1 на плитах 10 осуществляется болтами 17. Надкрановая часть 3 колонны и под крановая часть 2 соединены ;между собой в двух уровнях горизонтальными листами 18 и 19. Лист 18 состоит из 6 частей, сваренных между собой.Лист 19 и двутавр 3 сварены встык по контуру двутавра. Вертикальные накладки и вертикальные прокладки 12 сое динены осями 20.Прокладка 12 развита в вертикальном направлении, поэтому в стенке 9 двутавра 7 имеются вырезы 21, около которых стенка 9 усилена ребрами 22 и 23. Устройство работает следующим образом. Вертикальное давление от балок 1 под весом крана передается непосредственно не ветви колонн, в данном случае на полки 8 двутавров 7. Часть подкрановой балки 1 от вертикальной накладки Л до ребра 5 представляет собой консоль, к торцовой вертикальной накладке А которой приложены все вертикальные усилия, от надк-рано вой части 3 колонны. Это происходит вследствие того, что горизонтальные листы 18 и 19 являются гибкими в вертикальной плоскости и передают на подкрановую часть колонны только горизонтальные усилия. Консольное приложение усилий разгружает балки 1 в пролете. Кроне того, связь надкраноаой части 3 с раскосом 15 при помощи фасонок 14 и с тормозной решеткой 6 посредством фасонок 13 позволя ет передать на эту решетку горизонтальные составляющие усилий с раскосов 15. Это создает разгружающий момент с плечом, равным расстоянию от верха подкрановой балки 1 до ее нейтральной оси. Все моменты усилия от надкрановой части 3 колонны передаются на подкрановую часть 2 через листы 18 и 19, поэтому предлагаемое устройство не нарушает рамности всех поперечников. Предлагаемое устройство может быть эффективно применено, так как известны решения, в которых ширина колонны в продольном направлении равна 6 м и составляет одну шестую часть шага колонн. Применение предлагаемого устройства позволит существенно снизить металлоемкость подкрановых ферм без увеличения трудоемкости изготовления и монтажа. Формула изобретения Узел соединения колонны с подкрановой фермой, имеющей подкрановые балки, объединенные решетками, включающий опертые на подкрановую часть колонны консоли подкрановых балок с вертикальными накладками по торцам, отличающийся тем, что, с целью снижения материалоемкости, колонна снабжена в надкрановой части

вертикальными прокладками с горизонтальными осями, а в подкрановой час ти - гибкими горизонтальными элементами, причем подкрановая часть колонны оперта на консоли подкрановых балок через вертикальные прокладки, пропущенные между вертикальными накладками и объединенные горизонталь; иыми осями с последними, а подкрановая и надкрановая части колонны сое355756

динены между собой гибкими горизонтальными элементами.

Источники информации, 5 принятые во внимание при экспертизе

« гг гз

/

«. 11

л

гг гз

гг

г-г

/ .

X

/9

X

X

/;/1

7/

I/

7 фиг.

Авторы

Даты

1982-06-15—Публикация

1979-03-05—Подача