Изобретение относится к нефтегазовой отрасли, конкретно, к способам получения материалов, применяемым при креплении нефтяных и газовых скважин.

Для крепления нефтяных и газовых скважин в качестве вяжущего наиболее эффективным материалом является тампонажный портландцемент, образующий при смешении с водой тампонажный раствор, который закачивается в скважину и после твердения превращается в цементный камень.

Для получения тампонажных материалов вяжущие вещества модифицируют с целью придания им специальных свойств. В частности, используют облегчающие или утяжеляющие добавки и т.д. (см. Данюшевский B.C. и др. Справочное руководство по тампонажным материалам. - 2-е издание, М.: Недра, 1987. С.106-107, 122-123)

Наиболее существенным недостатком цемента как тампонажного материала является его низкая трещиностойкость, приводящая к нарушению целостности крепи скважин при работах внутри обсадной колонны. При этом возможно появление межколонных давлений, межпластовых перетоков и других осложнений.

Для повышения трещиностойкости материалов известно применение композитных тампонажных материалов, получаемых, в частности, применением добавок, имеющих волокнистое строение (см. Данюшевский B.C. и др. Справочное руководство по тампонажным материалам. - 2-е издание, М.: Недра, 1987. С.194-195).

Дисперсная структура приводит к тому, что произвольно ориентированные по всему объему композита отрезки волокон при достаточной равномерности распределения и определенном количестве более эффективно воспринимают и перераспределяют часть нагрузки практически любого направления.

При получении дисперсно-армированных тампонажных материалов в качестве армирующих добавок используют волокна трех типов: искусственные (нейлон, полипропилен, полиэтилен и др.), минеральные (шлаковые, кварцевые, асбестовые, базальтовые и др.), а также органические (хлопок и др.) (патент РФ №2281309, C09K 8/467 «Дисперсно-армированный тампонажный материал», патент РФ №2337124, C09K 8/467 «Базовая основа тампонажного раствора для цементирования скважин», патент РФ №2270327, E21B 33/13 «Способ изоляции зон катастрофических поглощений бурового раствора при бурении нефтяных и газовых скважин»).

Известно также получение дисперсно-армированных тампонажных материалов добавкой асбеста 7 сорта (см. Данюшевский B.C. и др. Справочное руководство по тампонажным материалам. - 2-е издание, М.: Недра, 1987. С.144-145).

Недостатком указанных тампонажных материалов является низкая прочность волокон, плохая адгезия или канцерогенность.

Известен способ получения тампонажного материала, включающего минеральное вяжущее, воду затворения и волокнистую модифицирующую добавку, смешиваемую с минеральным вяжущим в сухом виде (патент РФ №2191690, B28C 5/40 «Способ приготовления дисперсно-армированного строительного раствора»).

Недостатком указанного тампонажного материала является сложность его приготовления, возникающая из-за того, что волокнистая модифицирующая добавка забивает отверстия узлов приготовления у цементировочных агрегатов и не обеспечивает равномерность состава получаемого тампонажного раствора.

Наиболее близким техническим решением к предлагаемому дисперсно-армированному тампонажному материалу является тампонажный материал, включающий минеральное вяжущее, воду затворения и волокнистую модифицирующую добавку, смешиваемую с минеральным вяжущим в сухом виде, причем каждое волокно модифицирующей добавки свернуто в клубок, разворачивающийся при смешении тампонажного раствора с жидкостью затворения (патент РФ №2396300, С09К 8/467).

Недостатком указанных тампонажных материалов является низкая степень сцепления волокон с цементной матрицей, что не позволяет в полной мере использовать преимущества дисперсно-армированных композитов.

Технической задачей настоящего изобретения является устранение указанных недостатков.

Указанная задача достигается тем, что в известном способе получения тампонажного материала, содержащего минеральное вяжущее, воду затворения и волокнистую модифицирующую добавку, каждое волокно которой свернуто в клубок, и смешиваемую с минеральным вяжущим в сухом виде, включающем затворение водой полученной сухой смеси вяжущего и волокнистой добавки, согласно изобретению в качестве минерального вяжущего используют портландцемент, каждое волокно модифицирующей добавки имеет на концах утолщения гантельного типа, или к концам волокна под углом 30-90° присоединены волокна длиной до 1/3 длины основной добавки.

Сущность изобретения заключается в следующем. Волокнистая модифицирующая добавка специально изготавливается таким образом, чтобы ее концы имели утолщения или в процессе изготовления на концах добавки поперек ее оси прикрепляются волокна. Затем добавка подвергается специальной химической обработке или она имеет химико-минералогический состав, обеспечивающий ее сворачивание в клубок в сухом виде. При этом ее диаметр становится в 10-20 раз меньше линейных размеров добавки. Поэтому при приготовлении тампонажного раствора в любых смесителях не происходит забивания отверстий для подачи цемента, а также добавка не наматывается на лопасти мешалок и не комкуется. После смешения с жидкостью затворения под действием расклинивающего действия молекул воды силы адгезии, удерживающие волокнистую добавку в свернутом состоянии, ослабляются, и добавка, расправляясь, принимает форму нитей или волокон, имеющих на своих концах утолщения или поперечные волокна.

Поскольку расправление нитей происходит уже после приготовления тампонажного раствора, в период его закачки и продавки, то волокна добавки не будут мешать процессу приготовления раствора. В процессе закачки цементного раствора добавка равномерно распределяется по объему раствора.

После затвердевания цементного раствора утолщения или поперечные волокна прочно сцепляются с цементной матрицей. Обычные волокна при создании изгибающей или растягивающей нагрузки на цементный камень могут вырываться из цементной матрицы.

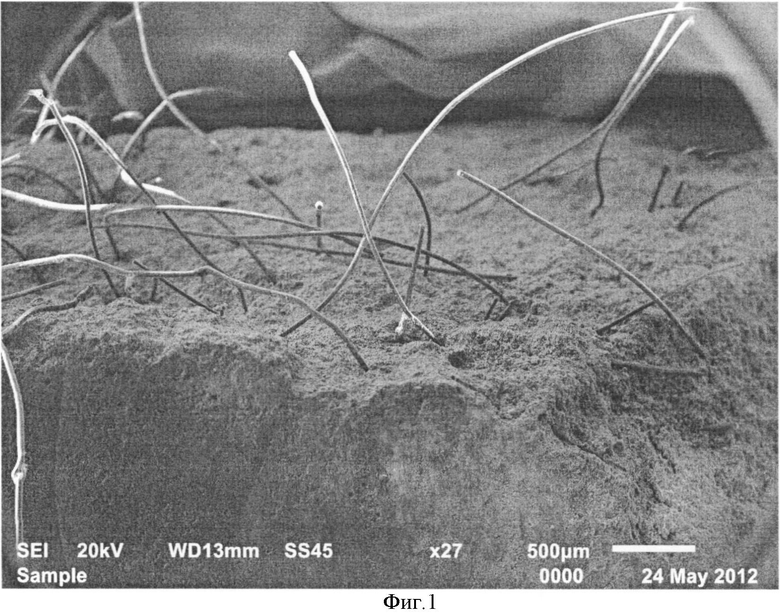

На фигуре показан образец цементного камня с вырванными из него волокнами при испытании на изгиб.

Поскольку цементный камень плохо сопротивляется изгибающим и растягивающим напряжениям, то дисперсно-армирующая добавка не увеличила сопротивляемость цементного камня рассматриваемым напряжениям.

Добавка согласно предлагаемому изобретению не будет вырываться из цементного камня, поскольку утолщения или поперечные волокна будут играть роль анкеров, удерживающих волокнистую добавку в цементном камне. В конечном итоге, прочность цементного камня на изгиб, разрыв и удароустойчивость будет возрастать, поскольку разрушение камня будет происходить только после разрыва волокон.

Увеличение длины поперечных волокон более 1/3 длины основной добавки приводит к скручиванию поперечных и основных волокон, ухудшению их разворачивания при смешении с жидкостью затворения.

Уменьшение угла между основной добавкой и поперечной менее 30° приводит к тому, что поперечная добавка при растяжении скользит вслед за основной при ее вырывании из цементного камня.

В научно-технической литературе известно применение волокнистых армирующих добавок, в том числе и предварительно свернутых в клубок, разворачивающийся после затворения цементного раствора, приведенных в качестве аналогов и прототипа. Однако из научно-технической литературы не известно применение предварительно свернутых в клубок добавок, имеющих на концах утолщения или поперечно прикрепленные волокна. Это свидетельствует о соответствии предлагаемого изобретения критерию «изобретательский уровень».

Для проверки эффективности применения добавок с гантельными утолщениями и поперечными волокнами были проведены специальные эксперименты, моделирующие работу дисперсно-армированного тампонажного материала.

Для этого были приготовлены три пробы раствора из тампонажного материала из портландцемента ПЦТ-1-50 с водоцементным отношением 0,5, из которых изготавливались образцы-балочки размером 4×4×16 см, вместе твердевшие в течение 2 суток при температуре 20°С.

Первая проба цемента была без добавок.

Вторая проба цемента содержала 0,1% волокнистого наполнителя из кордового волокна длиной 15-20 мм, при этом на обоих концах волокон были завязаны узлы, моделирующие утолщения гантельного типа. Волокна были свернуты в клубки, в которых волокна закреплялись клеем.

Третья проба содержала 0,1% волокнистого наполнителя из кордового волокна длиной 15-20 мм, при этом на обоих концах волокон под углом 30-90° были привязаны проволочки из кордового волокна длиной 5 мм, моделирующие поперечные волокна. Волокна были свернуты в клубки, в которых волокна закреплялись клеем.

Также были проведены эксперименты со специально изготовленной полиамидной фиброй длиной 8-10 мм, имеющей утолщения на концах диаметром 1,5-2,0 мм (проба 4), и полиамидной фиброй, имеющей на концах поперечные перекладины из полиамидной фибры длиной 2-3 мм (проба 5). Оба вида полиамидной фибры были свернуты в клубки, в которых волокна закреплялись клеем.

При испытании на изгиб были получены следующие результаты:

- проба 1-3,1 МПа;

- проба 2-5,3 МПа;

- проба 3-5,7 МПа;

- проба 4-4,8 МПа;

- проба 5-5,0 МПа.

Указанные примеры реализации способа показывают на соответствие предлагаемого изобретения критерию «промышленная применимость», кроме того, эксперименты показали, что вид волокна в данном случае не имеет принципиального значения для достижения результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ДИСПЕРСНО-АРМИРОВАННОГО ТАМПОНАЖНОГО МАТЕРИАЛА | 2009 |

|

RU2396300C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДИСПЕРСНО-АРМИРОВАННОГО СТРОИТЕЛЬНОГО РАСТВОРА ДЛЯ МОНОЛИТНЫХ ПОЛОВ | 2016 |

|

RU2617812C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433038C1 |

| Дисперсноармированный тампонажный раствор для цементирования скважин и способ его получения | 1981 |

|

SU1006713A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2388712C2 |

| ДИСПЕРСНО-АРМИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2002 |

|

RU2281309C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2012 |

|

RU2528774C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2397069C1 |

| Способ приготовления дисперсно-армированного тампонажного материала | 1985 |

|

SU1423725A1 |

Изобретение относится к нефтегазовой отрасли, конкретно к способам получения материалов, применяемым при креплении нефтяных и газовых скважин. Технической задачей настоящего изобретения является повышение степени сцепления волокон с цементной матрицей, что позволяет в полной мере использовать преимущества дисперсно-армированных композитов. В способе получения дисперсно-армированного тампонажного материала, содержащего минеральное вяжущее, воду затворения и волокнистую модифицирующую добавку, свернутую в клубок и смешиваемую с минеральным вяжущим в сухом виде, включающем затворение водой полученной сухой смеси вяжущего и волокнистой добавки, в качестве вяжущего используют портландцемент, каждое волокно модифицирующей добавки имеет на концах утолщения гантельного типа или к концам волокна под углом 30-90° присоединены волокна длиной до 1/3 длины основной добавки. 1 ил., 5 пр.

Способ получения дисперсно-армированного тампонажного материала, содержащего минеральное вяжущее, воду затворения и волокнистую модифицирующую добавку, свернутую в клубок и смешиваемую с минеральным вяжущим в сухом виде, включающий затворение водой полученной сухой смеси вяжущего и волокнистой добавки, отличающийся тем, что в качестве вяжущего используют портландцемент, каждое волокно модифицирующей добавки имеет на концах утолщения гантельного типа или к концам волокна под углом 30-90° присоединены волокна длиной до 1/3 длины основной добавки.

| СПОСОБ ПРИГОТОВЛЕНИЯ ДИСПЕРСНО-АРМИРОВАННОГО ТАМПОНАЖНОГО МАТЕРИАЛА | 2009 |

|

RU2396300C1 |

| Бетонная смесь | 1991 |

|

SU1787973A1 |

| RU 201034710 А1, 27.02.2012 | |||

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2008 |

|

RU2375551C1 |

| Вентильный электродвигатель | 1984 |

|

SU1350773A1 |

| WO 2009083236 А1, 09.07.2009 | |||

Авторы

Даты

2014-05-10—Публикация

2012-10-11—Подача