Изобретение относится к средствам для очистки металлической поверхности от жировых, масляных загрязнений с одновременной очисткой от остатков абразивного материала и налипших частиц металла после проката, например, пластин из цинкового сплава с алюминием и магнием.

Сплав, подвергаемый очистке в описываемом растворе, представляет собой сплав цинка с алюминием и магни- ем (содержание последних около 3) микрокристаллической структуры и широко используется в полиграфической промышленности с качестве материала для изготовления печатных форм.

О

со

По существующей технологии предуOsсмотрено нанесение на лицевую и

о оборотную стороны листов покрытий 4Ь Ю защитного и кислотоупорного. Перед нанесением покрытий проводится очистка обеих сторон листа.

Характер загрязнений на лицевой и оборотной сторонах различен: лицевая сторона загрязнена остатками абразивных материалов, смазочно-охлаждающих жидкостер, налипшими час11

тицами металла, оборотная

остатками масляных загрязнений после проката. По технологии очистка обеих сторон пластин осуществляется оановременно при температуре SS-yS C и протекает в темеиие не более 10-15 с Известен ряд средств, используемых для очистки металлической, в том числе цинковой, поверхности от продуктов коррозии, остатков абразивног материала и жировых загрязнений. Известен раствор, содержаи(ий 30 г/л тринатрийфосфата, 15-20 уайт-спирта, 5-10 г/л ОП- или ОП-10 Недостатком данного средства явля ется наличие водонерастворимого пожа роопасного и токсичного органического растворителя. Применяемые поверхност но-активные вещества относятся к био логически жестким продуктам. Известна моющая композиция для очистки поверхности алюминия и други цветных металлов, содержащая, мас.: кальцинированная сода 0-28, метасиликат натрия 27-37, триполифосфат натрия 27-33, неионогенное поверхнос но-активное вещество 6-12. Недостатком данной композиции является то, что при относительно высо кой обезжиривающей способности по от ношению к масляным загрязнениям, велика продолжительность полной очистки поверхности при температуре 70°С (10 125с). Кроме того, присутствующие в растворе силикаты, как уже указывалось образуют окисную пленку на поверхности микроцинка. Известен раствор для очистки твер дой поверхности, содержащий, масД: натриевое мыло синтетических жирных кислот С|о -Cjg 7-8, моноэтанол амиды синтетических жирных кислот 9-10, фосфорорганическое вещество эстефат - 383 общей формулы где R и R алкил, -М- моно- или диэтаноламин, изопропиловый спирт 1012, триэтаноламин,. олеиновая кислота вода до 100. . Основным недостатком данного раствора является низкая очищающая способность.поверхности,цинкового сплава в требуемых условиях. Наиболее близким по технической сущности к изобретению является раствор для очистки металлической поверхности содержащий пирофосфат натрия, трихлорэтилен, смачиватель ДС-РАС, эмульгатор ОП-10, оксиамин и воду. Недостатком данного раствора являются ограниченные температурные возможности применения композиции (2050°С). Кроме того, поверхностно-активные вещества также биологически жестки. При использовании данного состава необходима специальная установка для отделения и регенерации растворителя. Целью изобретения является повышение качества очистки и ускорение ее. Поставленная цель достигается тем, что раствор, содержащий поверхностноактивные вещества (ПАВ) и пирофосфат натрия, дополнительно содержит карбонат натрия, нитрит натрия и буру, а в качестве ПАВ-полиэтиленгликолевые эфиры высших жирных спиртов фракции (g, содержащие в среднем 3 моля окиси этилена (оксанол ЦО-З), и пблиэтиленгликолевый эфир олеилового спирта, содержащий 18 молей окиси этилена (оксанол 0-18), при следующем соотношении компонентов, г/л: Оксанол ЦО-З 0,03-0,06 Оксанол 0-18 0,07-0, Пирофосфат натрия 0,5-1,0 Карбонат натрия ,7-9, Бура (N35,8407-ЗН О) ,0-8,0 Нитрит натрия 0,7-1, Карбонат натрия (ГОСТ 5100-6i) в значительной мере обеспечивает щелочность среды и оказывает омыляющее действие на растительные и животные жиры. Фосфаты (гост Л51-11) улучшают моющую способность растворов устраняют влияние солей жесткости воды,, способствуют диспергированию образующихся солей кальция, магния, цинка. Благодаря суспендирующему и пептизирующему действию фосфатов загрязнения удерживаются в растворе в мелкодисперсной фазе, что предотвращает их повторное осаждение на поверхности микроцинка. Бура (гост 8ii29-69) увеличивает буферную емкость системы и позволяет удерживать значение рН раствора в требуемых пределах (8-10), вследствие чего устраняется возможность подтрав5 . ливания очищаемого металла. Добавка буры способствует также улучшению очищающей способности раствора. В состав описываемого раствора для очистки введен нитрит натрия (ГОСТ (Э) в качестве ингибитор коррозии оборудования очищающих ван Поверхностно-активные вещества, данном случае полиэтиленгликолевые эфи(Ьы высших жирных спиртов фракции С( с содержанием в среднем 3 молей окиси этилена на моль спирта (оксанол ЦО-3, ТУ 6-Й-92 -73) и полиэти ленгликолевый эфир олеилового спирта содержащий 18 моль окиси этилена на моль спирта (оксанол 0-18, ТУ 61(-275-69), в строго определенном соотношении 30:70 по массе введены в состав для снижения поверхностного натяжения на границе раздела фаз, улучшения условий смачивания загрязненной поверхности, эмульгирования загрязнений и их солюбилизации. Кроме того, введение указанных ПАВ позволяет улучшить качество очистки поверхности и уменьшить продолжительность процесса. Предлагаемый раствор для очистки готовят путем введения в рабочую ван . ну указанных компонентов в следующей последовательности: карбонат натрия пирофосфат натрия, бура, нитрит натрия. Раствор перемешивают при температуре 0-50°С в течение 5-0 мин Поверхностно-активные вещества вво,дят после ПОЛНОГО растворения неорга нических компонентов. Для получения конкретных количественных данных, подтверждающих достижение поставленной цели и существейность указанных отличительных при знаков, приведены примеры приготовления рабочих растворов предлагаемого состава и по прототипу. Образцы цинковых пластин, загрязненных машинными маслами, остатками абразивных материалов, очищались в течение 10 с при температуре 65-75°С в предлагаемом растворе для очистки и в растворе моющего средства по прототипу. Очищающую способность (ОС) определяли количественно по разности весов образца микроцинковой пластины до и после Очистки и рассчитывали по формуле, %: .IHoa-.I-Lam X 100, нач, РОТН. где Р,(,ц. - вес образца микроцинковой пластины до очистки,г, РОТН. образца микроцинковой пластины после очистки,г, РКОИ. - вес образца микроцинковой пластины, полностью очищенной от загрязнения,г. Пример 1а, Для приготовления 10 л описываемого раствора для очистки поверхности сплава цинка загружаютв рабочую ванну 7,0 г карбоната натрия, 5,0 г пирофосфата натрия, 0,0 г буры, 7,0 г нитрита на натрия и до литра воду. Раствор перемешивают при температуре tO-SO C до полного растворения компонентов. Затем добавляют 0,3 г оксанола ЦО-3 и 0,7 г оксанола 0-18,. Раствор нагревают до температуры 65-75 С. 16. Для приготовления 10 кг моющей композиции по прототипу загружают в рабочую ванну при температуре 20-25 С 8125 г воды и 50 г пирофосфата натрия, а потом добавляют 200 г смачивателя ДС-РАС, 75 г эмульгатора ОП-10 до приобретения прозрачности и 50 г оксиамина. Затем небольшими порциями в раствор вводят 1500 г трихлорэтилена и тщательно перемешивают в течение 10-15 мин. Раствор нагревают до температуры б5-75 С. Пример 2а. Лля приготовления 10 л предлагаемого раствора для очистки поверхности сплава цинка загружают в рабочую ванну 70,5 г карбоната натрия, 7,5 г пирофосфата натрия, 60,0 г буры, 10,5 г нитрита натрия и 9850 г воды. Раствор перемешивают при температуре до полного растворения компонентов. Затем добавляют 0,5 г оксанола ЦО-3 и 1,05 г оксанола 0-18, Раствор нагревают до температуры б5-75С. 26. Для приготовления 10 кг моющей композиции по прототипу по среднему пределу загружают в рабочую ванну при температуре 20-25С г воды и 50 г пирофосфата натрия, потом добавляют 225 г смачивателя ДРРАС, 87,5 г эмульгатора ОП-10 до приобретения прозрачности и 50 г оксиамина. Затем небольшими порциями в раствор вводят 2250 г трихлорэтилена и тщательно перемешивают в течение 10-15 мин. Раствор нагревают до темер.атуры 65-75 С, Пример За, Для приготовлеия 10 л предлагаемого раствора для

омистки поверхности сплава цинка загружают в рабочую ванну Э,0 г карбоната натрия, 10,0 г пирофосфата натрия, 80,0 г буры, ,G г нитрита натрия и 9800 г воды. Раствор перемешивают при температуре 40-50° С до полного растворения компонентов. Затем добавляют 0,6 г оксанола ЦО-3 и I, г оксанола 0-18.

Раствор нагревают до б5-75°С.

36, Для приготовления 10 кг моющей композиции по прототипу по верхнему пределу содержащихся в нем компонентов загружают в рабочую ванну при температуре 20-25°С 6550 г воды и 50 г пирофосфата натрия, потом добавляют 250 г смачивателя ДС-РАС,

100 г эмульгатора ОП-10 до приобретения прозрачности и 50 г оксиамина. Затем небольшими порциями в раствор вводят 3000 г трихлорэтилена и тщательно перемешивают в течение 10 15 мин.

Раствор нагревают до температуры б5-75°С.

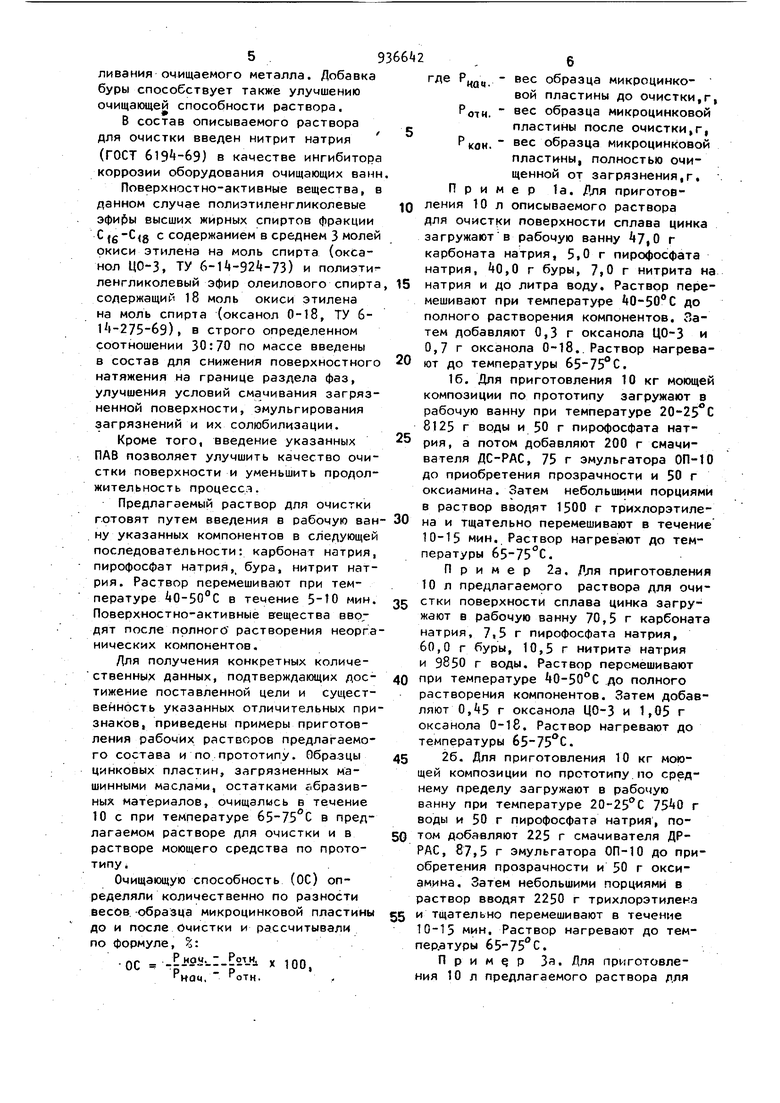

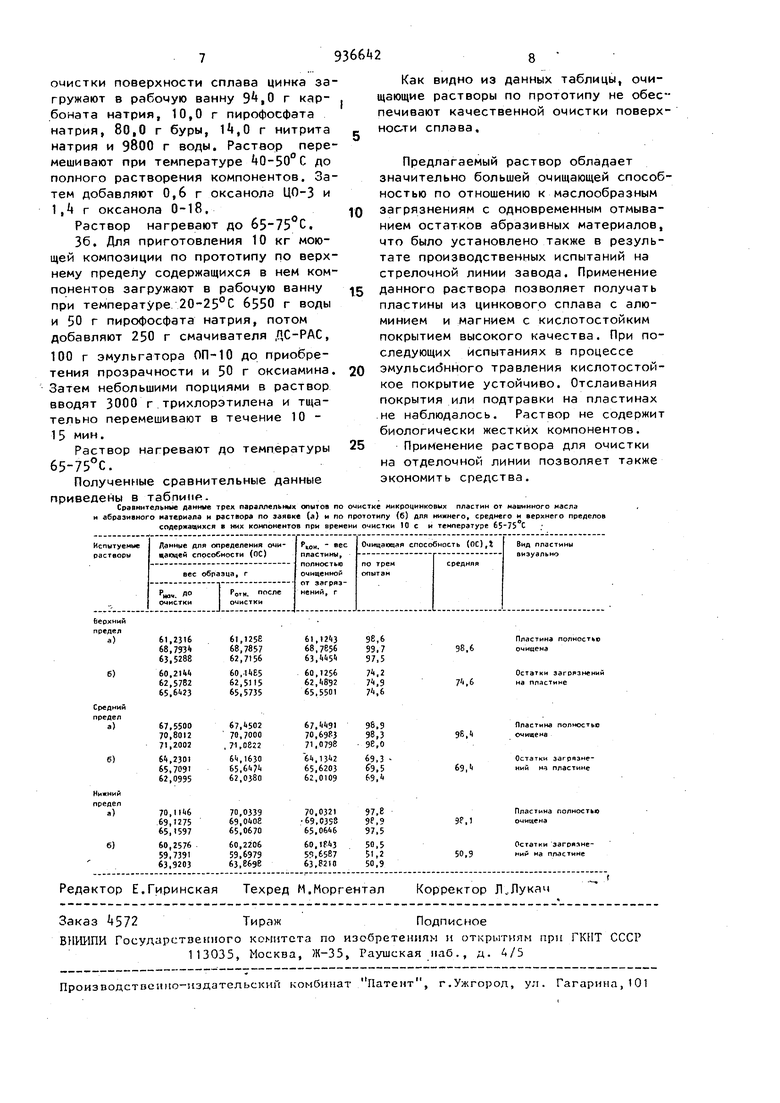

Полученные сравнительные данные

приведены в табпипр..

Сравнитедьные данные трех параллельных опытов по очистке никроцинковых пластин от машинного масла и абразивного материала н раствора по заявке (а) и по прототипу (б) для ниинего, среднего н верхнего пределов содержащихся в них компонентов при времени очистки 10 с и температуре бЗ/З С

Как видно из данных таблицы, очищающие растворы по прототипу не обеспечивают качественной очистки поверхнооти сплава,

Предлагаемый раствор обладает значительно большей очищающей способностью по отношению к маслообразным

загрязнениям с одновременным отмыванием остатков абразивных материалов, что было установлено также в результате производственных испытаний на стрелочной линии завода. Применение

данного раствора позволяет получать пластины из цинкового сплава с алюминием и магнием с кислотостойким покрытием высокого качества. При последующих испытаниях в процессе

эмульсибнного травления кислотостойкое покрытие устойчиво. Отслаивания покрытия или подтравки на пластинах не наблюдалось. Раствор не содержит биологически жестких компонентов.

Применение раствора для очистки на отделочной линии позволяет также экономить средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Моющее средство "анкрас" для очистки металлической поверхности | 1980 |

|

SU910758A1 |

| ТЕХНИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2448155C1 |

| Моющий препарат для очистки металлической поверхности | 1974 |

|

SU486039A1 |

| УНИВЕРСАЛЬНАЯ МОЮЩАЯ КОМПОЗИЦИЯ "ГЕНС" | 2009 |

|

RU2452769C2 |

| Моющее средство для мойки деталей от полировальных,притирочных и доводочных паст | 1975 |

|

SU744030A1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2200188C2 |

| Моющее средство "Элва - 2" для электрохимической очистки металлической поверхности | 1988 |

|

SU1558971A1 |

| Моющее средство "Винтмос" для очистки винных бутылок | 1988 |

|

SU1558972A1 |

| СРЕДСТВО МОЮЩЕЕ ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2326935C2 |

| Моющее средство для очистки радиоэлектронной аппаратуры от канифольных флюсов | 1983 |

|

SU1109427A1 |

рхний едел

б1,)25

61,2316 а)

61,I2I|3 68,7656 68,7«57 бв.УЭЗ 62,7156 63,t(5i 63,5288

60,.tliE5

60,1256

60,

б) 62,5782 62,5115 62,1.892 65,5501 65,5735 65,6ii23

едний едел

67,

67,5500

67,ii9I а) 70,7000 70,8012 70,69РЗ 71,0798 7I,Z002 , 71,0822

б1(, 131)2

б)

611,1630

6(,2301 65,ei. 65,7091 65,6203 62,0380 62,0109 62,0995

98,6

очищена

Остатки загррэнекий

7i,6 на лпястине

Лпастина полностью

96,1) очищена

Остатки загрязне69, i ний на пластине

| Способ химической очистки от продуктов коррозии цинковых или оцинкованных предметов | 1960 |

|

SU139536A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения зубной пасты из углекислой магнезии и углекислого кальция | 1930 |

|

SU35753A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лвторское свидетельство СССР f, б28б2, кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Авторское свидетельство СССР ГГ 225362, кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| () РАСТВОР Л.ЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОГ- ПОВЕРХНОСТИ, содержащий поверхностно-активные вещества (ПАВ), пирофосфат натрия, отличающийся тем, что, с целью повышения качества очистки и ускорения ее, он дополнительно содержит карбонат натрия, нитрит натрия и буру, а в качестве ПАВ - полиэтиленгликолевые эфиры высших жирных спиртов фракции содержащие в среднем 3 моля окиси этилена (оксанол ЦО-З), и полиэтиленгликолевый эфир олеилового спирта, содержащий 18 молей окиси этилена (оксанол 0-18), при следующем содержании компонентбв, г/л: Оксанол ЦО-З 0,03-0,06 Оксанол 0-18 0,07-0, Пирофосфат натрия 0,5-1,0 Карбонат натрия «,7-9, Бура (Na2B407- SHgO) i,0-8,0 Нитрит натрия 0,7-1, | |||

Авторы

Даты

1992-10-23—Публикация

1979-12-17—Подача