Изобретение относится к регенерации отработанного черного щелока сульфатного способа производства целлюлозы и может найти применение в целлюлозно-бумажной промышленности.

Известно получение белого щелока для производства сульфатной целлюлозы способом регенерации отработанного черного щелока от сульфатной варки древесины, по которому проводят концентрирование отработанного черного щелока путем выпаривания, .сжигание сконцентрированного щелока, растворение плава с получением зеленого щелока, его каустизацию 1.

Перед концентрированием отработанный черный щелок отстаивают для снятия с поверхности сульфатного мыла, содержащего талловое масло, различные органические кислоты. С целью повышения степени извлечения сульфатного мыла из отработанного черного щелока последний обрабатывают сополимером, структурными единицами которого являются 60-88 вес.ч альфа-бета ненасыщенной кислоты, содержащей 3-4 атомов углерода,6-28% (вес.ч.алкилата альфа-бета ненасьпденной кислоты, содержащей 3-4 атомов углерода, алькильная часть содержит 1-18 атомов

углерода и 4,5-20;вес.ч.аллилового cmipTaf2.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения белого щелока для производства сульфатной целлюлозы, включающий концентрирование отра.ботанного черного щелока, обработку концентрата

10 сульфатом натрия, сжигание концентрата, растворение плава и каустизацию 3.

Однако потери натрия и серы при осуществлении этих способов являются

15 значительными. Кроме того, степень загрязнения сточных вод при производстве сульфатной целлюлозы высокая.

Цель изобретения - снижение потерь натрия и серы и уменьшение за20грязнений сточных вод.

Эта цель достигается тем, что по способу получения белого щелока для производства сульфатной целлюлозы пу тем концентрирования отработанного

25 черного щелока, обработки концентрата сульфатом натрия, сжигания концентрата растворения плава и каустизации, концентрирование отработанного черного щелока осуществляют путем обработки его высгшивателем, в

качестве которого (Используют ацетон или этиловый спирт, при объемном соотношении высаливателя к щелоку 1:1 - 4:1 и последующего отделения концентрата раствора высаливателя. Сжиганию подвергают часть концентрата, а другую его частьсушат, и высушенный продукт смешивают с черным щелоком.

Кроме того, сульфат натрия можно использовать в виде содо-сульфатной .смеси, являющейся |Отходом производства глинозема.

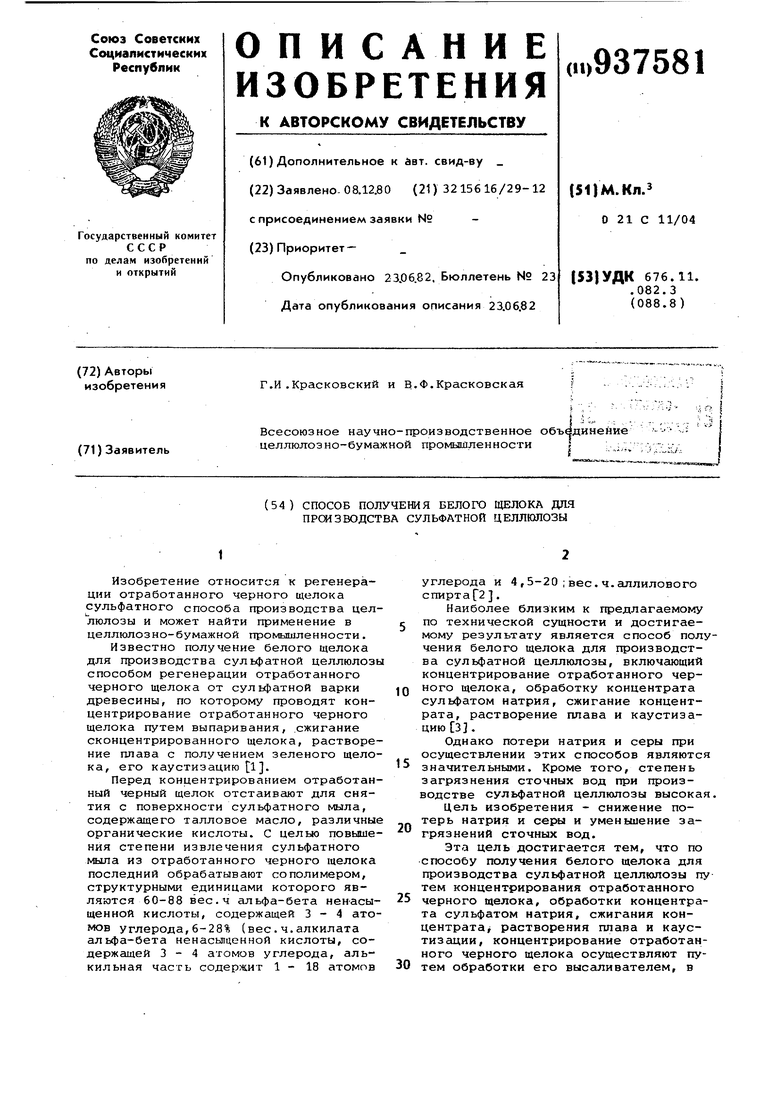

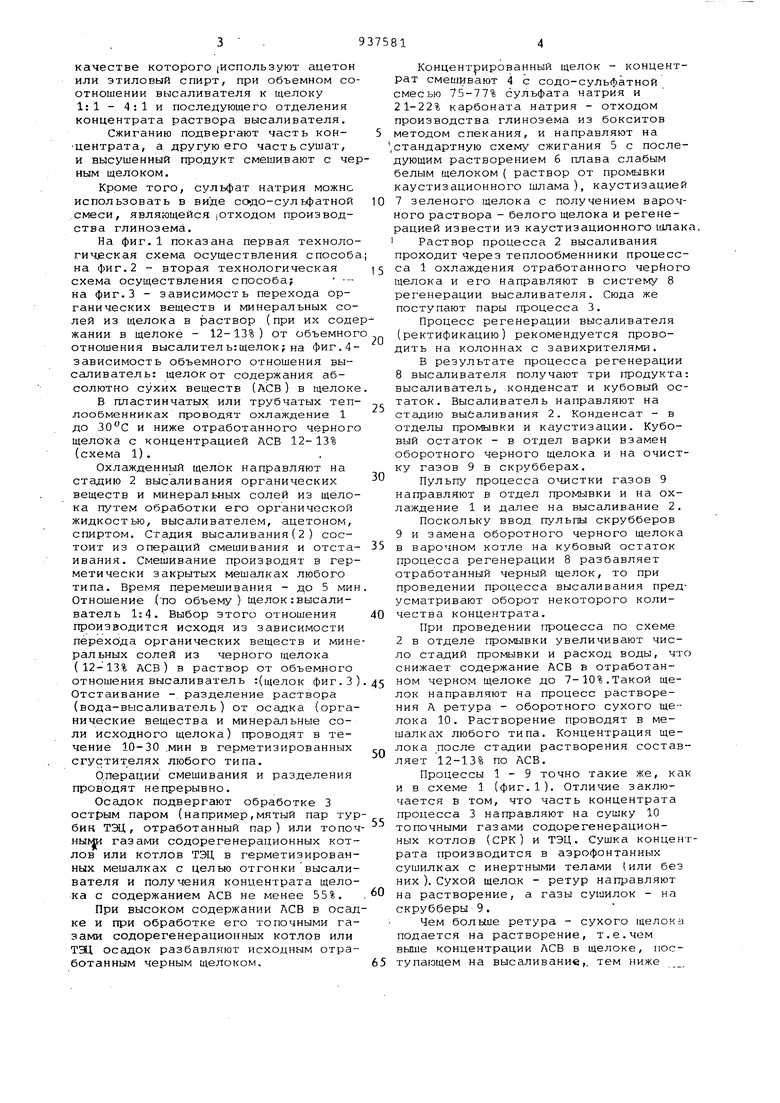

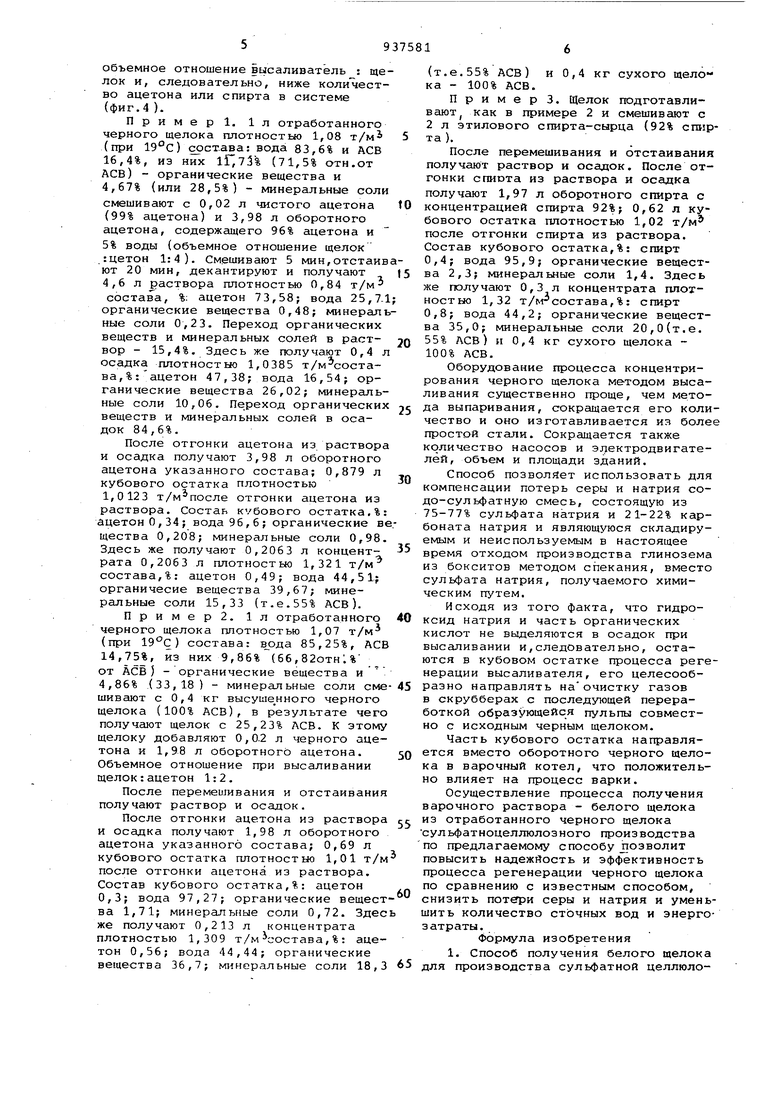

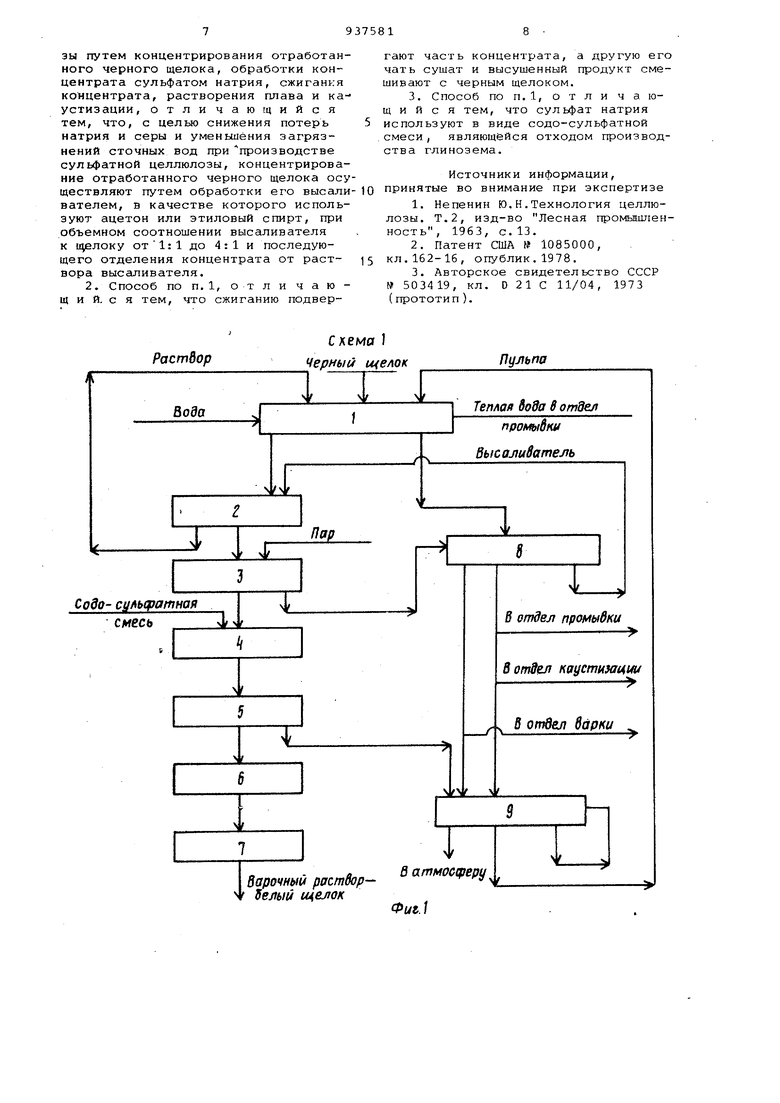

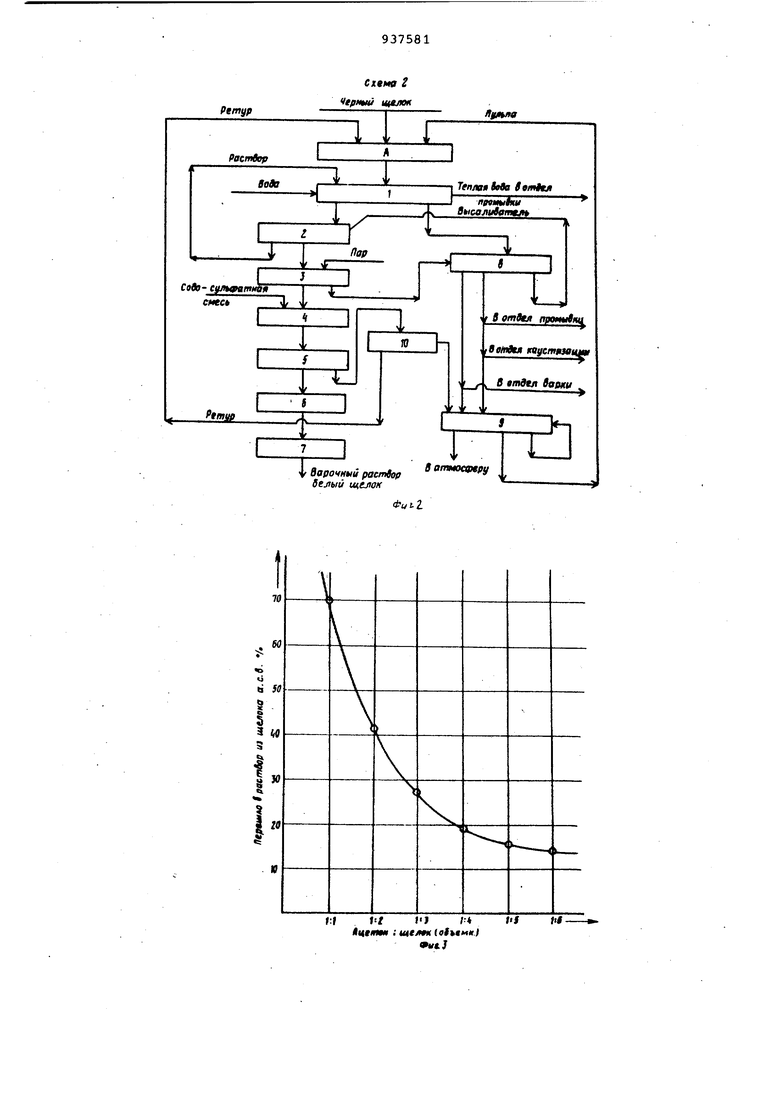

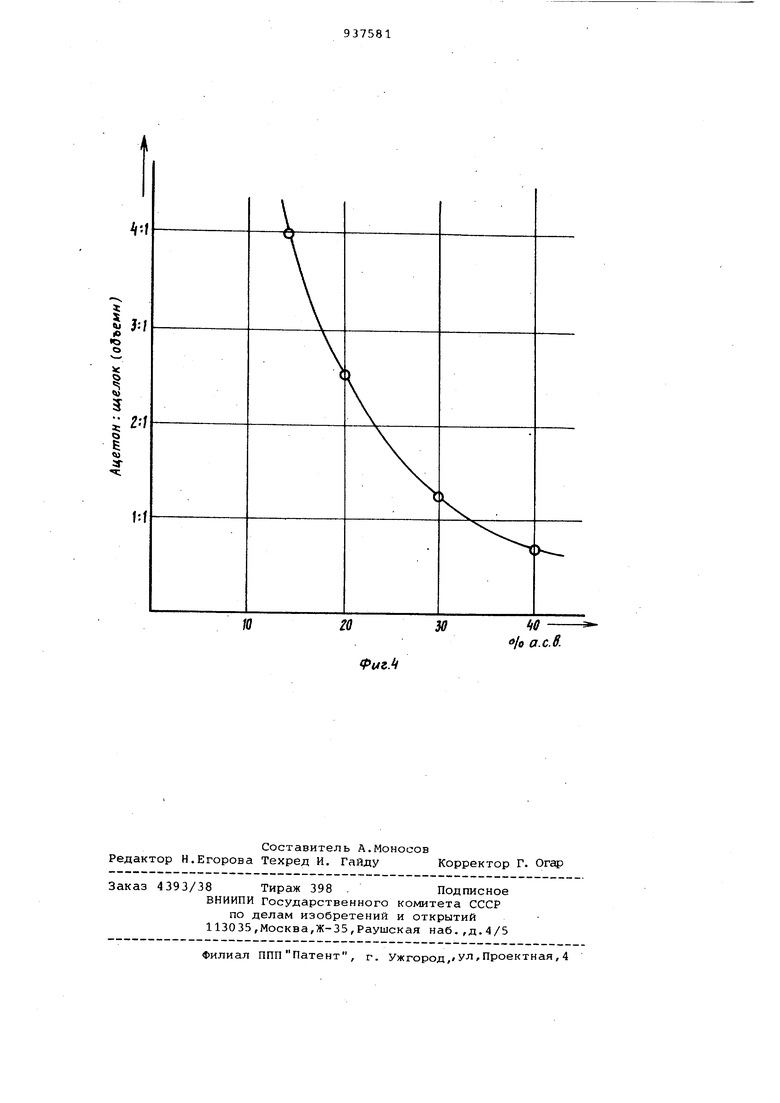

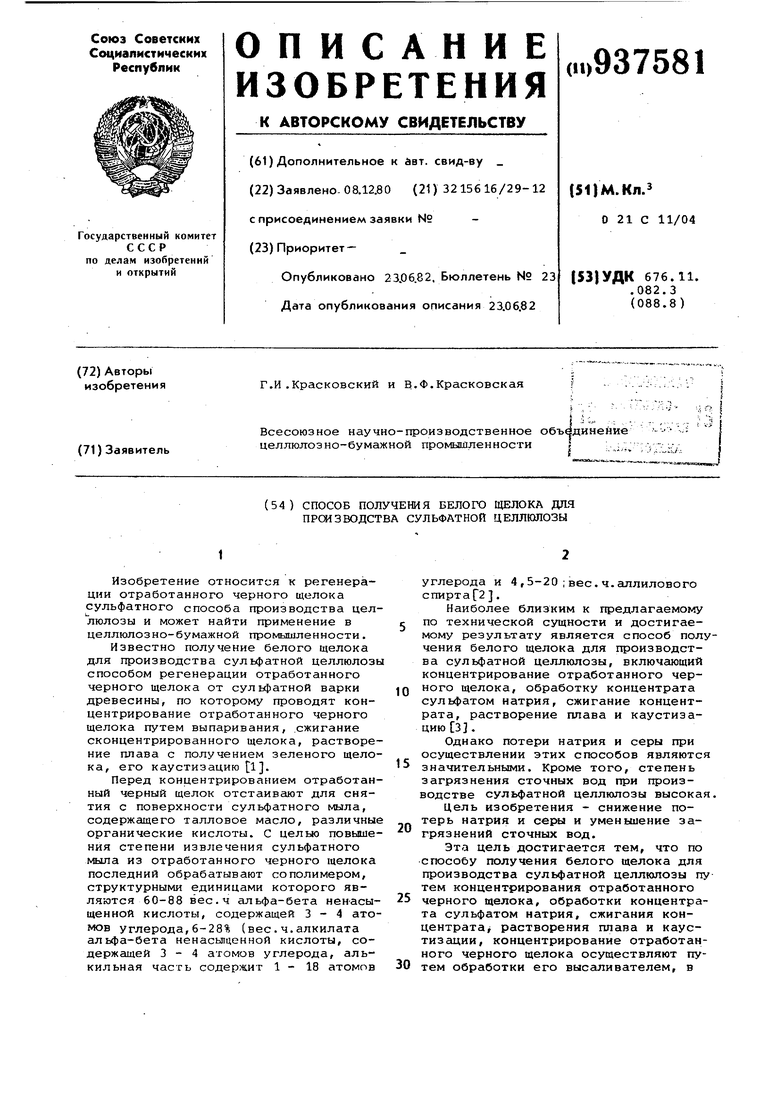

На фиг.1 показана первая технологическая схема осуществления способа на фиг.2 - вторая технологическая схема осуществления способа; -на фиг.3 - зависимость перехода органических веществ и минеральных солей из щелока в раствор (при их соде жании в щелоке - 12-13%) от объемног отношения высалитель:щелок;на фиг.4зависимость объемного отношения высалив атель: щелок от содержания абсолютно сухих веществ (ДСВ) в щелоке

В пластинчатых или трубчатых теплообменниках проводят охлаждение 1 до 30°С и ниже отработанного черного щелока с концентрацией АСЕ 12-13% (схема 1) .

Охлажденный щелок направляют на стадию 2 высаливания органических веществ и минеральных солей из щелока путем обработки его органической жидкостью, высаливателем, ацетоном, спиртом. Стадия высаливания(2 ) состоит из операций смешивания и отстаивания. Смешивание производят в герметически закрытых мешалках любого типа. Время перемешивания - до 5 мин Отношение (по объему) щелок :высаливатель 1:4. Выбор этого отношения производится исходя из зависимости перехода органических веществ и минеральных солей из черного щелока (12-13% лев) в раствор от объемного отношения высаливатель :(щелок фиг.З) Отстаивание -, разделение раствора (вода-высаливатель) от осадка (органические вещества и минеральные соли исходного щелока) проводят в течение 10-30 .мин в герметизированных сгустителях любого типа.

О.перации смешивания и разделения проводят непрерывно.

Осадок подвергают обработке 3 острым паром (например,мятый пар турбин ТЭД, отработанный пар ) или топочны Jи газами содорегенерационных котлов или котлов ТЭЦ в герметизированных мешалках с целью отгонки высаливателя и получения концентрата щелока с содержанием АСВ не менее 55%.

При высоком содержании АСВ в осадке и при обработке его топочными газами содорегенерационных котлов или ТЗЦ осадок разбавляют исходным отработанным черным щелоком.

Концентрированный щелок - концентрат смешивают 4 с содо-сульфатной смесью 75-77% сульфата натрия и 21-22% карбоната натрия - отходом производства глинозема из бокситов методом спекания, и направляют на .стандартную схему сжигания 5 с последующим растворением б плава слабым белым щелоком ( раствор от промывки каустизационного шлама), каустизацией

7зеленого щелока с получением варочного раствора - белого щелока и регенерацией извести из каустизационного шлак 1 Раствор процесса 2 высаливания

проходит Через теплообменники процессса 1 охлаждения отработанного черйог щелока и его направляют в систему 8 регенерации высаливателя. Сюда же поступают пары процесса 3.

Процесс регенерации высаливателя (ректификацию) рекомендуется проводить на колоннах с завихрителями.

В результате процесса регенерации

8высаливателя получают три продукта высаливатель, конденсат и кубовый остаток. Высаливатель направляют на стадию выйаливания 2. Конденсат - в отделы промывки и каустизации. Кубовый остаток - в отдел варки взамен оборотного черного щелока и на очистку газов 9 в скрубберах.

Пульпу процесса очистки газов 9 направляют в отдел промывки и на охлаждение 1 и далее на высаливание 2,

Поскольку ввод пульпы скрубберов

9и замена оборотного черного щелока в варочном котле на кубовый остаток процесса регенерации 8 разбавляет отработанный черный щелок, то при проведении процесса высаливания предусматривают оборот некоторого количества концентрата.

При проведении процесса по схеме 2 в отделе промывки увеличивают число стадий промывки и расход воды, чт снижает содержание АСВ в отработанном черном щелоке до 7-10%.Такой щелок направляют на процесс растворения А ретура - оборотного сухого ще-лока 10. Растворение проводят в мешалках любого типа. Концентрация щелока после стадии растворения составляет 12-131 по АСВ.

Процессы 1-9 точно такие же, ка и в схеме 1 (фиг.1). Отличие заключается в том, что часть концентрата процесса 3 направляют на сушку 10 топочными газами содорегенерационных котлов (СРК) и ТЭЦ. Сушка конценрата производится в аэрофонтанных сушилках с инертными телами (или без них ). Сухой щелок - ретур направляют на растворение, а газы сушилок - на скрубберы 9.

Чем больше ретура - сухого щелока подается на растворение, т.е.чем выше концентрации АСВ в щелоке, поступающем на высаливание,, тем ниже

объемное отношение высаливатель : щелок и, следовательно, ниже количество ацетона или спирта в системе (фиг. 4 ).

Пример. 1л отработанного черного щелока плотностью 1,08 т/м (при 19°С) состава: вода 83,6% и АСВ 16,4%, из них (71,5% отн.от АСВ) - органические вещества и 4,67% (или 28,5%) - минеральные соли смешивают с 0,02 л чистого ацетона (99% ацетона) и 3,98 л оборотного ацетона, содержащего 96% гидетона и 5% воды (объемное отношение щелок :цетон 1:4). Смешивают 5 мин,отстаивют 20 мин, декантируют и получают 4,6 л раствора плотностью 0,84 т/м состава, %: ацетон 73,58; вода 25,7-1 органические вещества 0,48; минеральные соли 0,23. Переход органических веществ и минеральных солей в раствор - 15,4%. Здесь же получают 0,4 л осадка плотностью 1,0385 т/м состава,%: ацетон 47,38; вода 16,54; органические вещества 26,02; минеральные соли 10,06. Переход органических веществ и минеральных солей в осадок 84,6%.

После отгонки ацетона из раствора и осадка получают 3,98 л оборотного ацетона указанного состава; 0,879 л кубового остатка плотностью

1,0123 т/м после отгонки ацетона из раствора. Состав к/бового остатка, %: ацетонО,34; вода 96,6; органические вещества 0,208; минеральные соли 0,98. Здесь же получают 0,2063 л концентрата 0,2063 л плотностью 1,321 т/м состава,%: ацетон 0,49; вода 44,51; органичесие вещества 39,67; минеральные соли 15,33 (т.е.55% АСВ).

Пример2. 1л отработанного черного щелока плотностью 1,07 т/м (при 19С) состава: врда 85,25%, АСВ 14,75%, из них 9,86% (66,82отн1% от АСВ) - органические вещества и 4,86% (33,18) - минеральные соли сме шивают с 0,4 кг высуые нного черного щелока (100% АСВ), в результате чего получают щелок с 25,23% АСВ. К этому щелоку добавляют 0,0.2 л черного ацетона и 1,98 л оборотного ацетона. Объемное отношение при высаливании щелок:ацетон 1:2.

После перемешивания и отстаивания получают раствор и осадок.

После отгонки ацетона из раствора и осадка получают 1,98 л оборотного ацетона указанного состава; 0,69 л кубового остатка плотностью 1,01 т/м после отгонки ацетона из раствора. Состав кубового остатка,%: ацетон

0,3; вода 97,27; органические вещества 1,71; минераль 1ые соли 0,72. Здес же получают 0,213 л концентрата плотностью 1,309 т/м состава,%: ацетон 0,56; вода 44,44; органические вещества 36,7; минеральные соли 18,3

(т.е.55% АСЕ) и 0,4 кг сухого щелока - 100% АСВ,

Примерз. Щелок подготавливают как в примере 2 и смешивают с 2 л этилового спирта-сырца (92% спирта).

После перемешивания и отстаивания получают раствор и осадок. После отгонки спиота из раствора и осадка получают 1,97 л оборотного спирта с концентрацией спирта 92%; 0,62 л кубового остатка плотностью 1,02 т/м после отгонки спирта из раствора. Состав кубового остатка,%: спирт 0,4; вода 95,9; органические вещества 2,3; минеральные соли 1,4. Здесь же получают 0,3 л концентрата плотностью 1,32 тДГсостава,%: спирт 0,8; вода 44,2; органические вещества 35,0; минеральные соли 20,0(т.е. 35% АСВ) и 0,4 кг сухого щелока 100% АСВ.

Оборудование процесса концентрирования черного щелока методом высаливания существенно проще, чем метода выпаривания, сокращается его количество и оно изготавливается из боле простой стали. Сокращается также количество насосов и эт1ектродвигателей, объем и площади зданий.

Способ позволяет использовать для компенсации потерь серы и натрия содо-сульфатную смесь, состоящую из 75-77% сульфата натрия и 21-22% карбоната натрия и являющуюся складируемым и неиспользуемым в настоящее время отходом производства глинозема из бокситов методом спекания, вместо сульфата натрия, получаемого химическим путем.

Исходя из того факта, что гидроксид натрия и часть органических кислот не выделяются в осадок при высаливании и,следовательно, остаются в кубовом остатке процесса регенерации высаливателя, его целесообразно направлять наочистку газов в скрубберах с последующей переработкой образующейся пульпы совместно с исходным черным щелоком.

Часть кубового остатка направляется вместо оборотного черного щелока в варочный котел, что положительно влияет на процесс варки.

Осуществление процесса получения варочного раствора - белого щелока из отработанного черного щелока сульфатноцеллюлозного производства по предлагаемому способу 1Озволит повысить надежйость и эффективность процесса регенерации черного щелока по сравнению с известным способом, снизить потегри серы и натрия и уменьшить количество сточных вод и энергозатраты.

Формула изобретения

1. Способ получения белого щелока для производства сульфатной целлюлоэы путем концентрирования отработанного черного щелока, обработки концентрата сульфатом натрия, сжигания концентрата, растворения плава и каустизации, отличающийся тем, что, с целью снижения потерь натрия и серы и уменьшения загрязнений сточных вод при производстве сульфатной целлюлозы, концентрирование отработанного черного щелока осуществляют путем обработки его высаливателем, в качестве которого используют ацетон или этиловый спирт, при объемном соотношении высаливателя к целоку до 4:1 и последующего отделения концентрата от раствора высаливателя.

2. Способ по П.1, от л и ч аю щ и и. с я тем, что сжиганию подверСхема

Раствор Черный щелок

Вода

гают часть концентрата, а другую его чать сушат и высушенный продукт смешивают с черным щелоком,

3. Способ по п.1, о т л и чающийся тем, что сульфат натрия используют в виде содо-сульфатной смеси , являющейся отходом производства глинозема.

Источники информации, принятые во внимание при экспертизе

1.Непенин Ю.Н.Технология целлюлозы. Т,2, изд-во Лесная промышленность, 1963, с.13.

2.Патент США № 1085000, кл.162-16, опублик.1978.

3.Авторское свидетельство СССР 503419, кл. D 21 С 11/04, 1973 (прототип ).

Пульпа

Теплая вода в отдел

Высали8атель

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ замкнутого водооборота целлюлозно-картонного производства | 1989 |

|

SU1773270A3 |

| СПОСОБ КИСЛОТНО-ЩЕЛОЧНОЙ ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2617569C2 |

| СПОСОБ ЗАМКНУТОГО ВОДООБОРОТА ПРОИЗВОДСТВА НЕБЕЛЕНОЙ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ И КАРТОНА | 1999 |

|

RU2158328C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ ИЗ ОТРАБОТАННЫХ ЩЕЛОКОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2015236C1 |

| Способ приготовления белого щелока для получения сульфатной целлюлозы | 1988 |

|

SU1608276A1 |

| Способ приготовления щелочного варочного раствора для получения целлюлозосодержащего волокнистого полуфабриката | 1978 |

|

SU1043215A1 |

| Способ регенерации отработанного щелока от натронной или сульфатной варки целлюлозы | 1986 |

|

SU1366571A1 |

| Способ получения целлюлозы | 1973 |

|

SU1109057A3 |

| Способ регенерации отработанного щелока сульфат-целлюлозного производства | 1981 |

|

SU996582A1 |

| Способ переработки сильвинитовых рассолов от скважинной разработки сильвинитовых месторождений | 1987 |

|

SU1454957A1 |

Содо- сульсратная

смесь

I

Варочной растворЛелый 1Ц&ЛОК

В отдел пр(ывки

В отдел квусткхгцм/

В omdejj барки

BamMOcqiepy Фи&.1

I I

Z

I

w

5Г ч;

f0

1,0 -

30 /0 a.c.S.

Авторы

Даты

1982-06-23—Публикация

1980-12-08—Подача