(54) УСТРОЙСТВО ДЛЯ ВИБРОЗАДАВЛИВАНИЯ В ГРУНТ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВИБРОВДАВЛИВАНИЯ СВАЙ В ГРУНТ | 1999 |

|

RU2158803C2 |

| Устройство для погружения в грунт строительных элементов | 1985 |

|

SU1288264A1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЖЕНИЯ СВАЙ В ГРУНТ | 1991 |

|

RU2020206C1 |

| УСТАНОВКА ДЛЯ ПОГРУЖЕНИЯ СВАЙ ВДАВЛИВАНИЕМ | 2001 |

|

RU2206664C2 |

| Установка для бестраншейной прок-лАдКи ТРубОпРОВОдОВ B гРуНТЕ | 1979 |

|

SU819280A1 |

| Установка для бурения и исследования свойств грунтов статическим зондированием | 1978 |

|

SU744105A1 |

| УСТРОЙСТВО ДЛЯ ЗАДАВЛИВАНИЯ ТРУБ В ГРУНТ | 2010 |

|

RU2462641C2 |

| УСТРОЙСТВО для СТАТИЧЕСКОГО ЗАДАВЛИВАНИЯГРУНТОНОСА | 1972 |

|

SU332351A1 |

| Устройство для дистанционного управления дизель-молотом | 1972 |

|

SU456875A1 |

| СПОСОБ УСИЛЕНИЯ ФУНДАМЕНТА ЗДАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2191235C1 |

1

Изобретение относится к строительству и может быть использовано при погружении в грунт труб, преимущественно замораживающих колонок, и других аналогичных строительных элементов.

Известно устройство для виброзадавливания железобетонных свай, включающее базовую мащину, мачту с блоками и канатами для подвещивания вибропогружателя с наголовником и двухбарабанную лебедку с электроприводом для создания пригрузочного усилия вдавливания и для перемещения вибропогружателя 1.

Блоки отклоняющие пригрузочный канат, крепятся на жесткой консоли в передней части рамы и расположены относительно поверхности грунта на высоте, обеспечивающей проходимость агрегата и возможность его погрузки на трайлер. Это ограничивает возможность перемещения вибропогружателя в крайнее нижнее положение, что необходимо при виброзадавливании замораживающих колонок, так как они должны выступать из грунта не более 150 мм без срезки верхней части трубы. Кроме этого, отсутствует средство ступенчатого увеличения усилия вдавливания по мере заглубления колонки и увеличения сопротивления грунта, что может привести к потере устойчивости длинной трубы малого диаметра.

Наиболее близким по технической сущности к предлагаемому является устройство для виброзадавливания в грунт труб, содержащее щасси с рамой, несущей выносные опорные элементы и мачту с направляющими для вибровозбудителя, лебедку с тросами, уравнительными и оттяжными

блоками, имеющими узлы крепления, вибровозбудитель с направляющей для задавливаемой трубы 2.

Известное устройство приспособлено для работы со станками ударноканатного

15 бурения УКС-22/VI, УКС-ЗОМ и КС-24. Его односкоростная лебедка прикрепляется к грунту анкерами и создает пригрузочное усилие вдавливания труб. Ограничитель натяжения троса пружинного типа имеет концевые выключатели, ограничивающие

усилие натяжения троса. Оттяжные (отклоняющие) блоки крепятся на кронщтейнах, привариваемых к кондукторной трубе, которая является направляющей для задавливаемой трубы. Уравнительные блоки служат для выравнивания усилии натяжения в тросах,

Недостатками известного устройства являются отдаленное от базовой машины расположение лебедки, создающей усилие вдавливания труб, что требует ее перестановок при передвижке машины от скважины к скважине, а также обязательное крепление лебедки к грунту анкерами, что снижает производительность работ и требует дополнительных затрат на перестановку и крепление лебедки; крепление оттяжных (отклоняюш,их) блоков для тросов, идуших от пружин вибромолота к лебедке, осуществляется приваркой их кронштейнов к кондукторной трубе, что требует дополнительного времени и затрат труда, а погружение замораживающих колонок делает невозможным, так как при их сооружении виброзадавливанием кондукторные трубы отсутствуют; пружннный ограничитель натяжения троса с конечными выключателями конструктивно сложен и ненадежен в работе, дает большой разброс усилий натяжения троса из-за большой жесткости пружин, натяжение троса осуществляется непостоянно, рывками из-за инерционности электропривода, работающего на пусковых режимах; изменение максимальной величины натяжения вдавливающего троса требует остановки процесса виброзадавливания и длительной ручной перестановки (регулировки) положения конечных выключателей, что влияет на качество и производительность работы.

Цель изобретения - повышение точности направления задавливания трубы и повышение, производительности труда.

Эта цель достигается тем, что в устройстве для виброзадавливания в грунт труб, содержащем шасси с рамой, несущей выносные опорные элементы и мачту с направляющими для вибровозбудителя, лебедку с тросами, уравнительными и оттяжными блоками и вибровозбудитель с направляющей для задавливаемой трубы каждый узел крепления оттяжных блоков выполнен в виде консольно-рычажной системы, рычаги которой шарнирно соединены между собой и закреплены один на опорном элементе, а другой - на раме, при этом уравнительные блоки смонтированы в обойме внутри направляющих для вибровозбудителя, а направляющая для задавливаемой трубы выполнена в виде разрезной втулки с шарнирно присоединенными к ее половинам рычагами, образующими шарнирные четырехзвенники, установленные в нижней части мачты и оборудованные шарнирно присоединенными к ним гидроцилиндрами.

При этом гидроцилиндры направляющей шарнирно соединены между собой, а половины разрезной втулки соединены с рычагами эксцентрично и имеют скосы.

Причем привод лебедки выполнен гидравлическим, при этом в его напорную магистраль включены гидравлические управляемые клапаны.

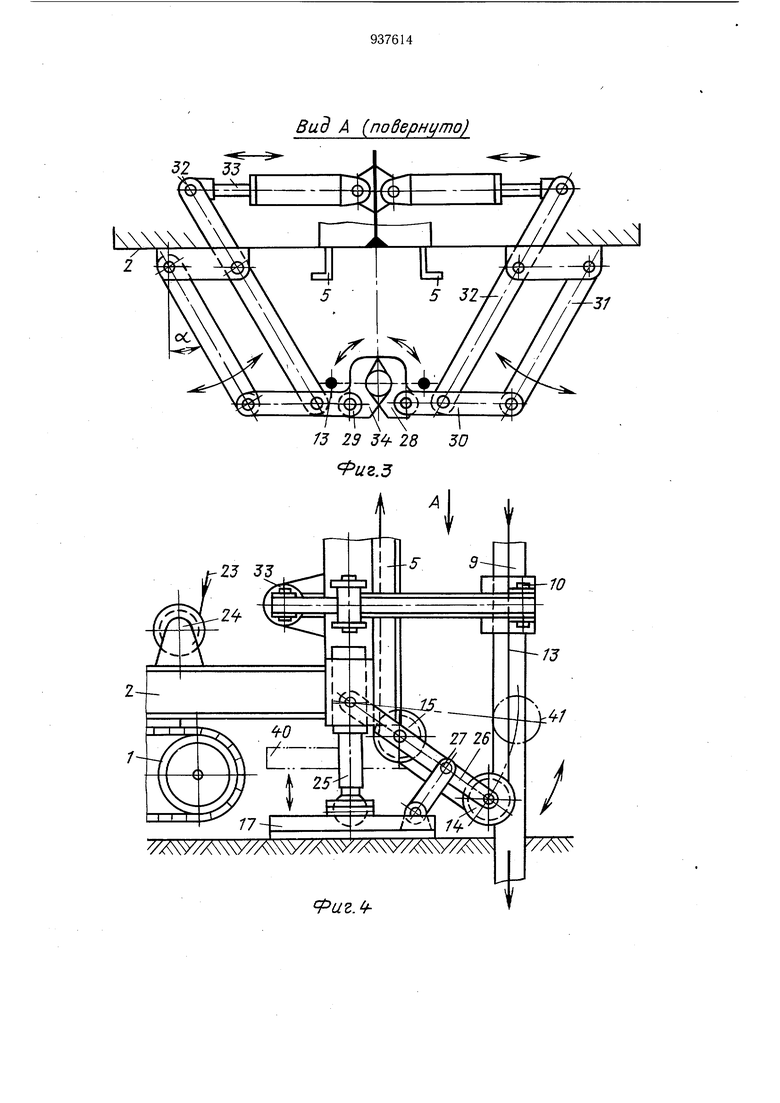

На фиг. 1 изображена общая конструктивная схема предлагаемого устройства; на фиг. 2 - схема запасовки тросов; на

фиг. 3 - вид А на фиг. 4 конструктивная схема направляющей для нижнего конца вдавливаемой трубы; на фиг. 4 - конструктивная схема консольно-рычажной системы с оттяжными (отклоняющими) блоками; на фиг. 5 - принципиальная гидравлическая схема системы ступенчатого регулирования усилия натяжения троса (усилия вдавливания).

Устройство монтируется на самоходном шасси 1, на раме 2 которого имеется вертикальная мачта 3 с гуськом 4 и направляющими 5 для вибровозбудителя 6, подвешенного через амортизатор 7 на полиспасте 8. Нижний конец погружаемой трубы 9 переходит через направляющую 10. Усилие задавливания прикладывается к пружинам 11

через балансиры 12 и тросы 13.,При работе в вибрационном режиме пружины отсутствуют, а тросы 13 крепятся к любой доступной точке погружаемой трубы 9. В нижней части тросы 13 огибают оттяЖные 14

5 и отклоняющие 15 блоки, сидящие на консольно-рычажной системе 16, соединенной с опорным элементом-плитой 17 аутригеров и рамой 2. Для выравнивания усилий в тросах 13 предназначен уравнительный блок 18, расположенный в обойме 19, которая перемещается внутри направляющих 5. В обойму 19 вмонтировал блок 20 полиспаста 21. Через отклоняющие блоки 22 на гуське 4 трос 23 соединяется с барабаном 24 лебедки с гидроприводом.

Опорная плита 17 соединяется со щто ками гидроцилиндров 25. Рычаг 26 консольно-рычажной системы 16, несущий оттяжной блок 14 и отклоняющий блок 15, соединяется с рамой 2 и рычагом 27, нижний конец которого шарнирно крепится на опор0 ной плите 17.

Направляющая 10 выполнена из двух половин разрезной втулки 28. Каждая половинй втулки 28 консольно и эксцентрично крепится на шарнире 29 к рычагам 30, которые совместно с рычагами 31 и 32 образуют шарнирный четырехзвенник, приводимый в движение приводным гидроцилиндром 33. Для возможности осуществления вращения половины втулки 28 относительно шарнира 29 и погружаемой трубы 9

0 при ее освобождении от временной направляющей 10 каждая половина втулки 28 имеет скосы 34.

Приводом для барабана 24 лебедки является гидромотор 35, питаемый от насоса 36, в напорную магистраль 37 которого последовательно включены предохранительные клапаны с переливным золотником 38 в количестве, равном числу ступеней изменения (ограничения) усилия задавливания, и рассчитанные на предельные давления PI, PZ, РЗ, при этомР1 Р2 РаКлапан PI рассчитан на максимально возможное предельное давление в гидросистеме и включается в магистраль 37 напрямую. Клапаны Р2, Pj... включаются через гидравлические распределители 39 с ручным или электромагнитным управлением. В систему включается только один клапан, на предельной величине ограничения давления которого производится вдавливание трубы 9. Работа устройства по виброзад авливанию осуществляется в следующей последовательности. Самоходное шасси 1 вывешивается на опорной плите 17 аутригеров с помощью гидроцилиндров 25, которыми мачте 3 придается требуемое положение по вертикали. При расторможенном барабане 24 лебед ки опорная плита 17 с помощью рычага 27 отклоняет вниз рычаг 26 с блоками 14 и 15. Одним из известных способов погружаемую трубу 9 поднимают в вертикальное положение и соединяют с вибровозбудителем 6. С помощью направляющей 10 производится центрирование трубы 9 по проектной оси погружения. Для этого приводные гидроцилиндра 33 через рычаги 32 шарнирного четырехзвенника подводят симметрично с двух боковых сторон половины разрезной втулки 28, которые охватывают погружаемую трубу 9. Углы Л, длины рычагов и соотношение плеч шарнирного четырехзвенника подбираются так, чтобы при перемешении рычажной системы, открытии и закрытии половин втулки 28 не пересекались троса 13 системы вдавливания трубы 9. После заглубления трубы 9 на З...5м при работающем вибровозбудителе 6 в сочетании со статическим усилием вдавливания, когда создано надежное направление трубы грунтом, гидроцилиндры 33 разводят в противоположные стороны рычаги 32 и освобождают тем самым трубу 9 с таким расчетом, чтобы в освободившееся пространство прошел вибровозбудитель 6 и не происходило заклинивание погружаемой трубы 9 в направляющей 10 вследствие возможных перекосов трубы при дальнейшем ее погружении в грунт. Скорость наматывания троса 23 на барабан 24 лебедки выбирается так, чтобы скорость движения тросов 13 была выше максимально возможной скорости погружения трубы 9. В зависимости от диаметра трубы 9, ее массы, длины, сопротивления грунта виброзадавливанию назначаются различные предельные величины усилия вдавливания, которые оператором устанавливаются с пульта управления. При постоянно работающем гидромоторе 35 с пульта управления включается только один из клапанов 38 с помощью гидравлического распределителя 39. 9 4. При всех отключенных распределителях 39 будет срабатывать только один клапан Р :Н рассчитанный на максимально возможное давление в напорной магистрали 37. В начальной стадии погружения трубы, когда ее свободная длина велика, а сопротивление грунта мало, включается только клапан Pj. По мере заглубления трубы 9 в грунт ее свободная длина уменьшается, нижняя часть защемляется грунтом и сопротивление вдавливанию возрастает. Тогда отключается клапан РЗ и включается клапан Рг. На заключительной стадии вдавливания трубы до отказа отключаются все клапаны и работа ведется на предельном давлении клапана Pj. После окончания работы опорная плита 17 гидроцилиндрами 25 поднимается в транспортное положение 40, при этом блок 14, перемещаемый системой рычагов 27 и 26, займет транспортное Лоложение 41,не препятствующее перемещению устройства на следующую рабочую позицию. Предлагаемое техническое решение позволяет точно выдержать заданное направление задавливания замораживающей колонки и сокращает непроизводительные затраты времени. Формула изобретения 1. Устройство для виброзадавливания в грунт труб, содержащее шасси с рамой, несущей выносные опорные элементы и мачту с направляющими для вибровозбудителя, лебедку с тросами, уравнительными и оттяжными -блоками и вибровозбудитель с направляющей для задавливаемой трубы, отличающееся, тем, что, с целью повышения точности направления задавливания трубы и повышения производительности труда, каждый узел крепления оттяжных блоков выполнен в виде консольно-рычажной системы, рычаги которой шарнирно соединены между собой и закреплены один на опорном элементе, а другой - на раме, при этом уравнительные блоки смонтированы в обойме внутри направляюших для вибровоз-будителя, а направляющая для задавливаемой трубы выполнена в виде разрезной втулки с шарнирно присоединенными к в нижней части мачты и оборудованные шарнирные четырехзвенники, установленные в нижней части чааты и оборудованные шарнирно присоединенными к ним гидроцилиндрами. 2. Устройство по п. 1, отличающееся тем, что гидроцилиндры направляющей шарнирно соединены между собой, а половины разрезной втулки соединены с рычагами эксцентрично и имеют скосы. 3. Устройство пп. 1 и 2, отличающееся тем, что привод лебедки выполнен гидравлическим, при этом в его напорную магистраль включены гидравлические управляемые лапаны.

Источники информации, принятые во внимание при экснертизе

71 12

2/20

S «

о

/

X

W

Фиг.1 Вид А (поверн1 то) - -I- г 32 55

/J 29 5 28 50 иг.5

Риг.

10

W 1

a.S

Авторы

Даты

1982-06-23—Публикация

1980-09-03—Подача