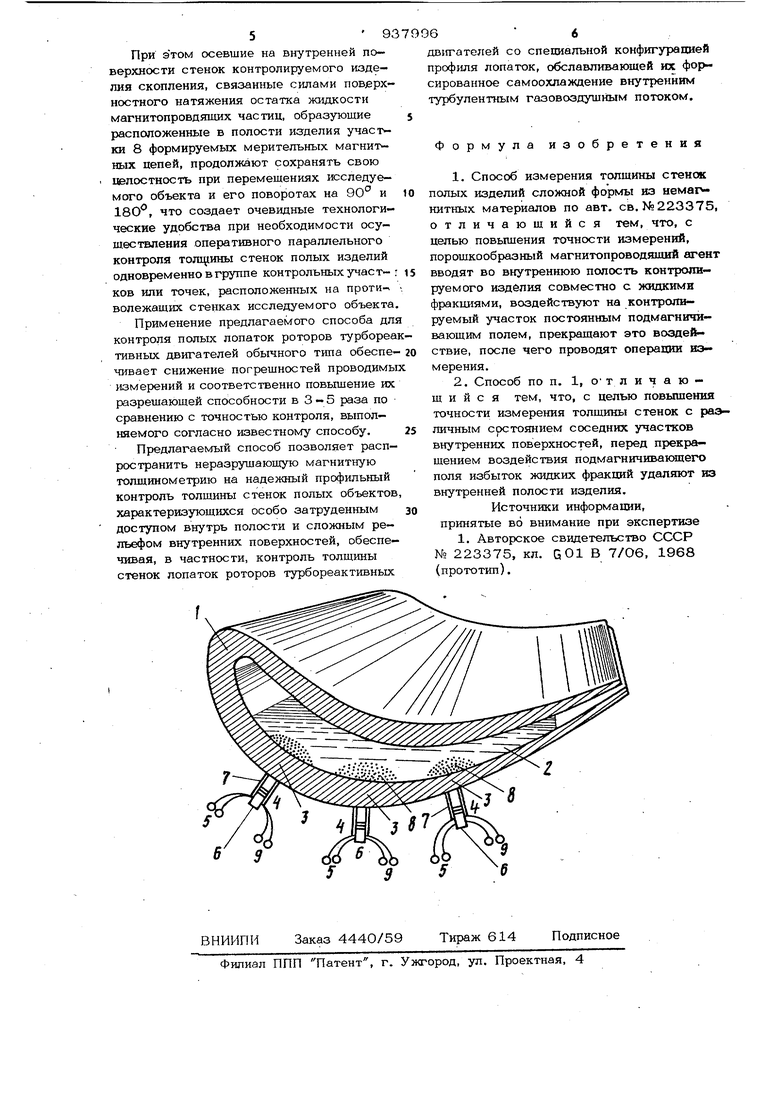

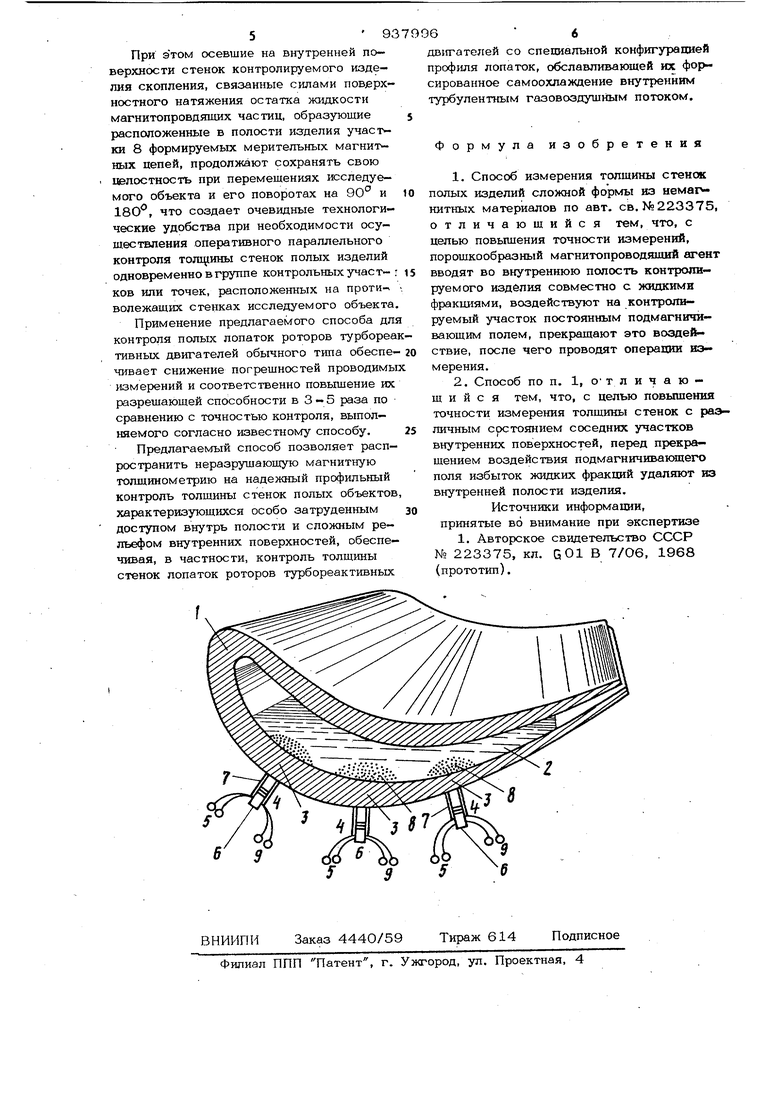

Схема содержит внутреннюю полость исследуемой лопатки 1, куда залит магнитопроводящий агент, представляющий собой дисперсную смесь 2, составленную из магнитопроводящего порошка (ферритового, оксиферового или альсиферового), а также из жидкой фракшш, роль которой могут выполнять в различных случаях во да, эмульсия из моющих веществ, а также органические или неорганические (минеральные, синтетические) масла с антистатигческими присадками., Способ осуществляется следующим образом. В полость контролируемой лопатки вЁодят жидкий магнитопроводящий агент. В процессе введения жидкого магнитопроводящего агента в полость контролируемого изделия к измеряемому участку 3 стенки лопатки 1 прикладьюается постоян ное магнитное поле (поле подмагничивания), которое может создаваться как внешним источником, независящим от электромагнитного датчика 4, например постоянным магнитом, так и выпрямленным током, пропускаемы1х через обмотку подмагничивания (клеммы 5) катушки 6 электромагнитного датчика 4. В результате приложения постоянного поля подмагничивания к подлежащим конт ролю участкам 3 стенки изделия в ходе заливки в полость этого изделия дисперсной смеси 2, выделяющиеся из жидкой фракции этой смеси частицы магнитопроводяпцего порошка плотно оседают на тех участках внутренней поверхности лопатки которые противолежат П-образным магнитопроводам 7 внеше расположенных электромагнитных датчиков 4. Благодаря тому, что твердые частицы магнитопроводящего порошка во введенно в полость изделия дисперсионной смеси находятся при воздействии постоянного поля подмагничивания во взвешанном состоянии, исключающем фактор мешающего механического сцепления, трения и залипания частиц, как взаимного, так и по отношению к выступающим элементам внутрюннего рельефа стенки изделия, а также благодаря устранению жидкой фракцией введенной в изделие дисперсной смеси эффекта взаимного расталкивания магнитопроводящих элементов под действием обычных, возникающих в сухих частицах порошка (при их пересыпании и взаимном трении), зарядов статического электричества, предлагаемый способ обеспечивает формирование наиболее стабильной ПО собственным параметрам мерительной магнитной цепи, двухсторонне охватывающей подлежащие измерению участки стенки исследуемого полого объекта. После образования (под действием внешнего постоянного поля подмагничивания) внутреннего участка подготавливаемой для измерения магнитной цепи внутреннего участка 8, составленного плотно осевшими на внутренней поверхности изделия сгустками магнитопроводящих твердых частиц, расположенных против магнитопроводов 7 внешних электромагнитных датчиков 4, обмотка подмагничивания датчика обесточивается (либо снимается внешнее посто$шное поле подмаг- ничивания) и производится непосредственно процесс контроля толщины, основанный на измерении действующей индуктивности внешних датчиков 4 по их контрольным обмоткам 9. Для обеспечения большего удобства и оперативности проведения измерительнь:х операхщй высвобождающаяся после сформирования внутренних участков 8 измерительной магнитной цепи часть жидкой фракции, содержащейся во введенной в изделие 1 дисперсной смеси 2, сливает ся из полости изделия, после чего снимается внешнее поле подмагничивания и осуществляется собственно контроль толщины стенки изделия 1 путем замера величины действующей индуктивности внешнего датчика 4. При такой методике формирования мерительной магнитной цепи, образовавшиеся на внутренних участках стенки изделия уплотнения, состоящие из осевших под действием подмагничивающего магнитного поля магнитопроводящих частиц, сохраняют свою структуру и после удаления жидкой фракции дисперсной смеси, а также после снятия постоянного поля подмагничивания. Остающиеся после слива жидкой фракции из полости изделия и после снятия подмагничиваюшего поля сгустки магнитопроводящего материала обладают высокой плотностью укладки благодаря не только предварительному снятию жидкой фракцией дисперсионной смеси электростатического заряда с частиц порошка, но и резкому повьпиению (уже после сформирования цепи и слвва жидкости) механического сцепления как между самими магнитопровод5ацими частицами, так и между этими частицами и внутренней поверхностью стенки исследуемой детали.

Авторы

Даты

1982-06-23—Публикация

1979-09-03—Подача