1

Изобретение относится к контрольно-измерительной технике и может быть использовано, в маетности при бесконтактных оптических способах контроля отклонения формы шлифованных асферических деталей, преимущественно оптических.

Известны голографические способы контроля отклонения формы поверхностей деталей по интерференционным то- ,« пографическим картам поверхности - метод смещенного источника, метод двух длин волн и иммерсионный метод.

Эти способы могут быть использованы для контроля отклонения формы по- 5 верхностей деталей в реальном времени D .

Однако их применение в реальном времени ограничено ввиду необходимости строгого сохранения расстояния 20 между голограммой и деталью во все время измерений. Соблюдение этого условия затруднено при налимий вибраций и температурных изменений, что

приводит к снижению точности и произ водительности контроля отклонений формы поверхности.

Наиболее близким к изобретению по технической сущности является способ контроля отклонения формы поверхности детали, заключающийся в том, что размещают деталь в интерференционном поле, восстановленном с голограммы, измеряют шаг интерференционных полос на поверхности детали и определяют координаты точек поверхности в заданных сечениях, по которым судят об отКлонении формы поверхности детали.

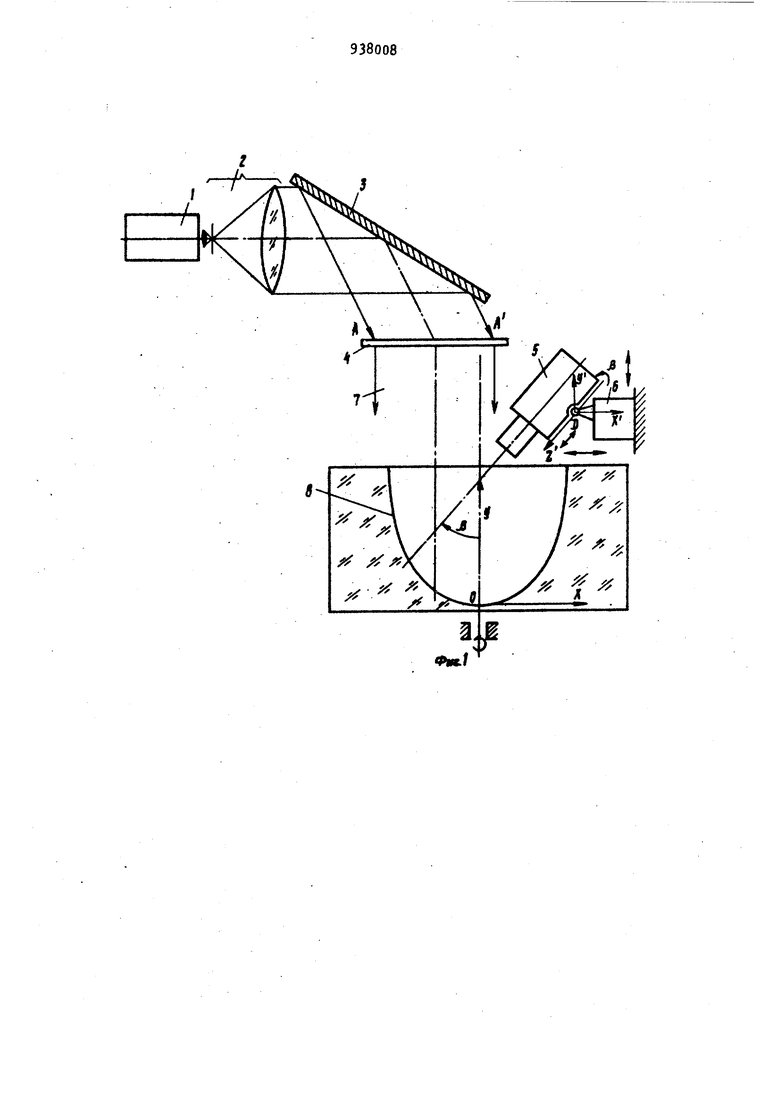

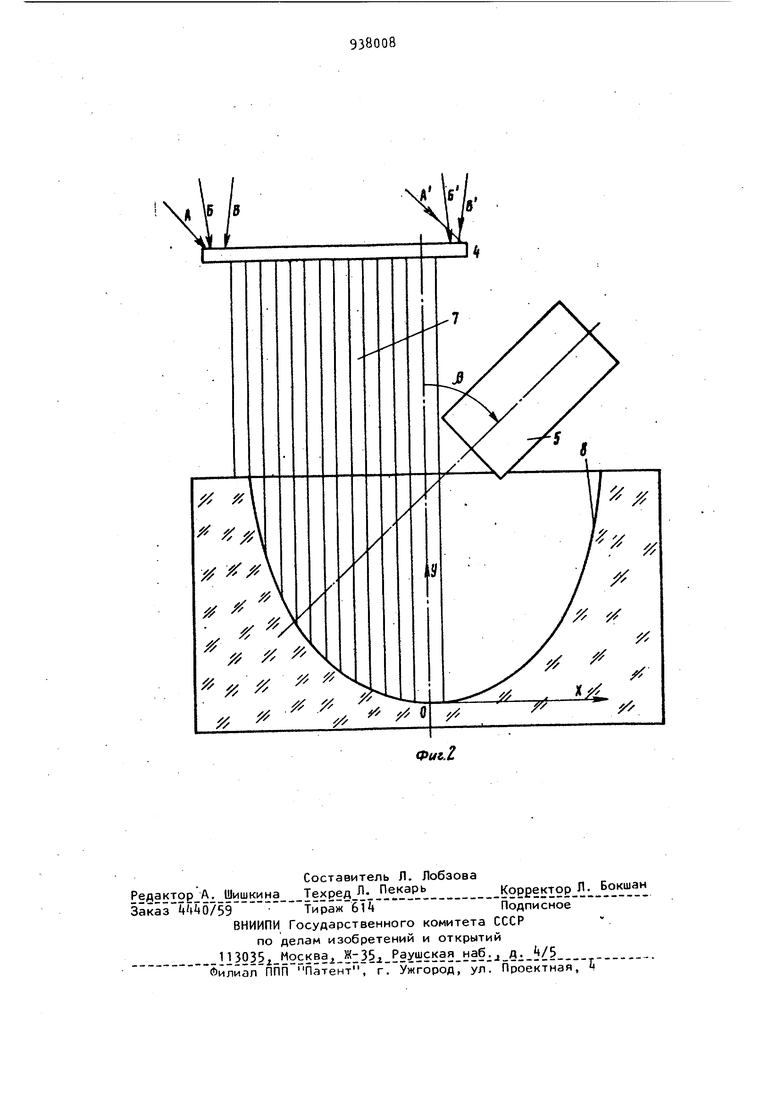

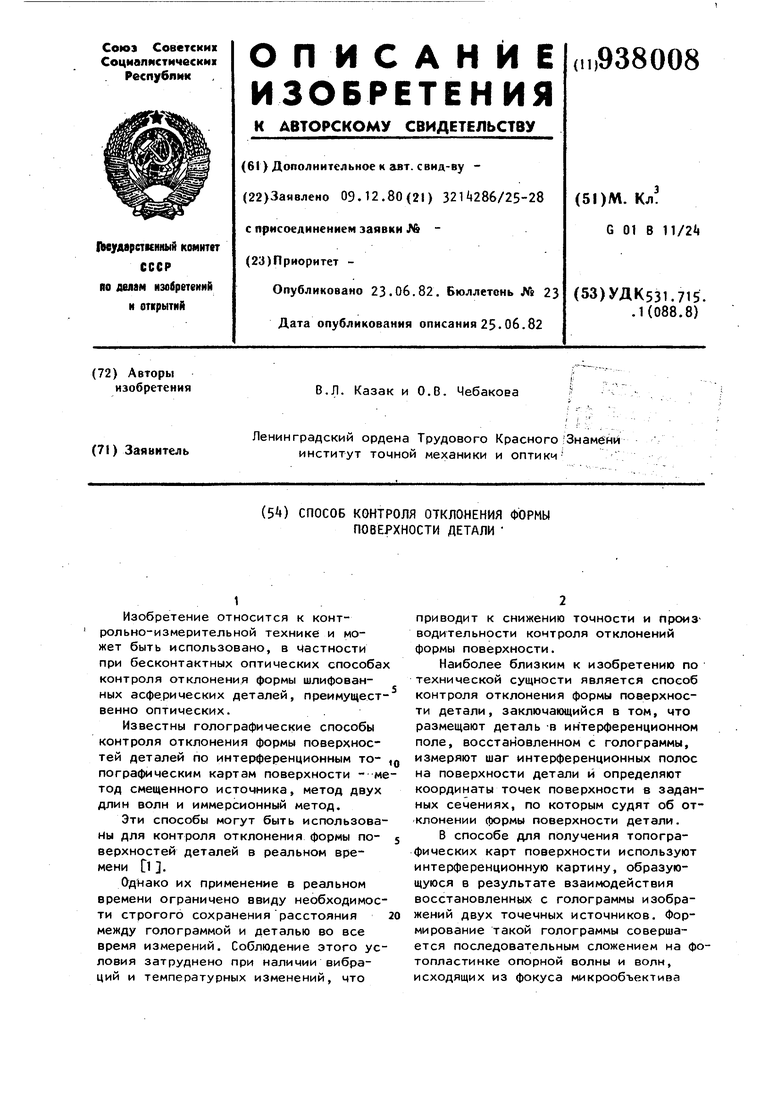

В способе для получения топографических карт поверхности используют интерференционную картину, образующуюся в результате взаимодействия восстановленных с голограммы изображений двух точечных источников. Формирование такой голограммы совершается последовательным сложением на фотопластинке опорной волны и волн, исходящих из фокуса микрообъектива 393 при двух его положениях. Восстановление изображений двух точечных источников (мнимых изс ражений фокуса микрообъектива) производится тем же опорным пучком. В пространстве за го лограммой перекрываются два восстановленных сферических волновых фрон та, поэтому интерференционные полосы имеют переменный шаг. Помещение дета ли в сформированное таким образом ин терференционное поле позволяет получать на его поверхности стабильную систему полос. Считая порядковые ног мера полос от точечных источников (или от голограммы) до детали с помо щью компьютера, определяют контур по верхности в заданном сечении. Пример нение данного способа позволяет поо изводить контроль отклонения формы поверхностей, имеющих сложный тре мерный профиль. В способе применяются сферические волновые фронты и шаг полос изменяется при изменении расстояния от точечных источников. Поэтому необходимо точно определять расстояние от то 1ечных источников до базовых точек на контролируемой поверхности детали. Необходимо иметь при этом три базовые точки, чтобы знать ориентацию детали в принятой системе координат. В этом случае спо соб позволяет в реальном времени непосредственно определить отклонение формы поверхности от эталонной по разности измеренных координат точек в заданном меридиональном сечении ко ординат точек в том же сечении на эталонной поверхности. Если не будут известны расстояния от точечных источников до базовых точек и ориентация контролируемой поверхности, тогда все же возможно определить совокупность координат точек в заданном сечении поверхности, но при условии обязательного определения расстояния от точечных источников до данной точки контролируемой поверхности С21 Однако такое определение требует привлечения специальных методов и приспособлений для измерения расстояний между точками. Кроме того, определение расстояния от тючечных источников до базовых точек детали, всегда осуществляется с некоторой погрешностью, равной сумме погрешности собственно измерения расстояния и погрешности задания базовых точек. Это обстоятельство снижает точность контроля отклонения формы дет.али. Необходимость определения расстояния от точечных источников до базовых точек также снижает производительность контроля отклонения формы. Низкие точность и производительность контроля в данном способе не позволяют использовать его для эффективного контроля отклонения формы осесимметричных асферических поверхностей деталей. Цель изобретения - повышение точности и производительности контроля отклонения формы осесимметричных асферических поверхностей деталей. Эта цель достигается тем, что восстановленное с голограммы интерференционное поле формируют с эквидистантным шагом полос и измеряют шаг интерференцион ных полос относительно одной базовой точки,, находящейся на оси вращения детали. На фиг. 1 представлено устройство, реализующее предлагаемый способ; на фиг. 2 - оптическая схема предлагаемого способа контроля. Устройство содержит последовательно расположенные лазер 1, коллиматор 2, зеркало 3 и голограмму 4, микроскоп 5, установленный на основании 6. Предлагаемый способ осуществляют следующим образом. Опорный пучок А-А от лазера 1 расширяется коллиматором 2, отражается от зеркала 3 и направляется на голограмму k, с которой восстанавливаются плоские волновые фронты Б-Б и В-В(фиг. .), В области пересечения этих волновых фронтов образуется интерференционное поле 7 с эквидистантными интерференционными полосами. Шаг ti полос определяется углом 2-6 между волновыми фронтами 2-Sine Деталь 8 с асферической поверхностью располагают в интерференционном поле 7. Отсчетное устройство служит для измерения шага интерференционных полос. В микроскоп 5 наблюдаются интерференционные полосы на поверхности детали под заданным углом (Ь . С помощьп отсчетного устройства микроскопа 5 измеряют шаг h интерференционных полос. Микроскоп 5 установлен на основании 6 и имеет возможность перемещенияпо трем координатам х , у , 2. и вращения вокруг оси Б2. Измерения отклонения формы детали производятся следующим образом. Микроскоп 5 ориентируют таким образом, что его оптическая ось находится в заданной меридиональной плоскости, параллельной плоскости ХОУ. Путем перемещения микроскопа по осям DX иВУ оператор производит наводку на резкость интерференционных полос и измеряет расстояние между сере динами полос/ Начинают измерения от базовой точки О, находящейся на оси вращения детали 8. Отметим, что ось вращения детали 8 может не совпадать с осью ОУ.. Определяя координату X от базовой точки О, находят разность значений - У для фиксированных зна . Сравнение полученных чений . X значений для контролируемой поверхности для тех же точек Х- и является требуемым результатом измерений отклонения формы поверхности Таким образом, в предлагаемом спо собе поверхность детали может быть произвольно ориентирована относитель но системы эквидистантных интерферен ционных плоскостей. Для произведения контроля достаточно определить базовую точку О на поверхности детали, находящуюся на оси вращения, например в вершине поверхности, и устайовить заданный угол & между оптичес кой осью микроскопа 5 и направлением эквидистантных плоскостей, что является вполне технологичной операцией. Предлагаемый способ позволяет конт-о ленное ролировать отклонение с точностью до 1-2 мкм и обеспечивает повышение производительности. Ввиду того, что в предлагаемом способе используется интерференционное поле с эквидистантным шагом ft полос, отпадает необходимость в определении расстояния от точечных источников до точек контролируемой поверхности. Это способствует повышению точности измерений. Также нет необходимости определят ориентацию объекта по. трем базовым точкам. Действительно, ввиду инвариантности формы поверхности, каким бы образом ни была ориентирована по98 6 верхность в поле с эквидистантным шагом полос, всегда можно построить контур поверхности в заданном сечении. А это означает, что возможно в реальном времени непосредственно определять разность координат контролируемой и эталонной поверхностей для данного значения X координаты. Для отсчета X координаты при этом достаточно иметь одну базовую точку на поверхности. Этой базовой точкой может быть, например, точка, находящаяся на оси вращения осесимметричной асферической детали. Изобретение позволяет с высокой точностью и производительностью осуществлять контроль отклонения формы шлифованных и полированных поверхностей в производственных условиях непосредственно на обрабатывающих станках. Формула изобретения Способ контроля отклонения формы поверхности делали, заключающийся в том, что размещают деталь в интерференционном поле, восстановленном с голограммы, измеряют шаг интерференционных полос на поверхности детали и определяют координаты точек поверхности в заданных сечениях, по которым судят об отклонении формы поверхности детали, отли чающийся тем, что, с целью повышения точности и прои.зводительности контроля осесимметричных асферических поверхностей деталей, восстановс голограммы интерференционное поле формируют с эквидистантным шагом полос и измеряют шаг интерференционных полос относительно одной базовой точки, -находящейся на оси вра щения детали. Источники информации, принятые во внимание при экспертизе. 1.Оптическая голография. Практические применения. Под ред. Степанова Б.И. и Гинзбург В.М. М., Советское радио, 1978, с. . 2.Wachutka Н., Ewers W-M, Barwinke.1 К. Konturvermessung mittels hologr&phisch gespeicherten Interferenzbelden. - Optik, 197, 0, № 1 р. 69 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля отклонения формы поверхности деталей сложной формы | 1982 |

|

SU1065683A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЙ ДЕФЕКТОВ НА АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ОПТИЧЕСКОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2015 |

|

RU2612918C9 |

| АВТОКОЛЛИМАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2019 |

|

RU2705177C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ВНЕОСЕВОЙ АСФЕРИЧЕСКОЙ ОПТИЧЕСКОЙ ДЕТАЛИ | 2023 |

|

RU2803879C1 |

| Способ контроля формы поверхности и устройство для его осуществления | 1987 |

|

SU1523909A1 |

| ИНТЕРФЕРЕНЦИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658106C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИСТОРСИИ В ИНТЕРФЕРОГРАММЕ ОПТИЧЕСКОЙ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2773806C1 |

| ГОЛОГРАФИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФОРМЫ АСФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2022 |

|

RU2786688C1 |

| Способ удаления материала с поверхности оптических деталей для формирования оптических элементов с формой поверхности в виде внеосевого сегмента эллипсоида вращения | 2024 |

|

RU2838647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ РИСУНКА | 2012 |

|

RU2511035C1 |

Авторы

Даты

1982-06-23—Публикация

1980-12-09—Подача