С5) СПОСОБ ОТБЕЛИВАНИЯ КАОЛИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбеливания каолина | 1978 |

|

SU814965A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ НА ОСНОВЕ КАОЛИНА | 1990 |

|

SU1811197A1 |

| СПОСОБ ОТБЕЛКИ КАОЛИНА | 1972 |

|

SU358269A1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ И ДРУГИХ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И ТРЕХСТАДИЙНЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2141016C1 |

| Способ отбеливания каолина | 1980 |

|

SU937490A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ МИСКАНТУСА | 2019 |

|

RU2736428C1 |

| СПОСОБ МНОГОСТАДИЙНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2044808C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Способ отбелки древесной массы | 1987 |

|

SU1437451A1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2179209C1 |

Изобретение относится к технологии отбеливания каолина, применяемого в качестве белого наполнителя в бумажном производстве, а также в лакокрасочной и химической промышленности..5

Известен способ отбеливания глин, например каолина, путем обработки его водной суспензии концентрирюванной минеральной кислотой при интенсивном пере м€шивании при 90-tOO C в течение 1 ч с последующим разбавлением суспензии водой, фильтрацией ее, репульпированием полученного при этом фильтр-кека в воде и отбеливанием суспензии дополни- 15 тельно гидросульфитом цинка J.

Данный способ сложен ввиду необходимости применения интенсивного перемешивания, многостадиен и не обеспечивает достаточно высокой Степени отбеливания; белизна целевого продукта не выше 88,9 ед.

RaeecteH также способ отбеливания каолина путем его термохимической об работки хлоридом или хлоратом щелочного металла при 900-1200°С. При этом предпочтительным является медленное нагревание смеси каолина и химического реагента до 500-700Рс, а затем быстрое нагревание до 900-1200 С . с последующим быстрым охлаждением C2J.

Однако при известном способе отбеливания каолина наблюдается интенсив ое его спекание, а достигаемая белиз на недостаточно высока, ее увеличение относительно исходной происходит пример14о на 8-1i%.

Цель изобретения - повышение белизны каолина.

Поставленная цель достигается 20 ° в способе отбеливания

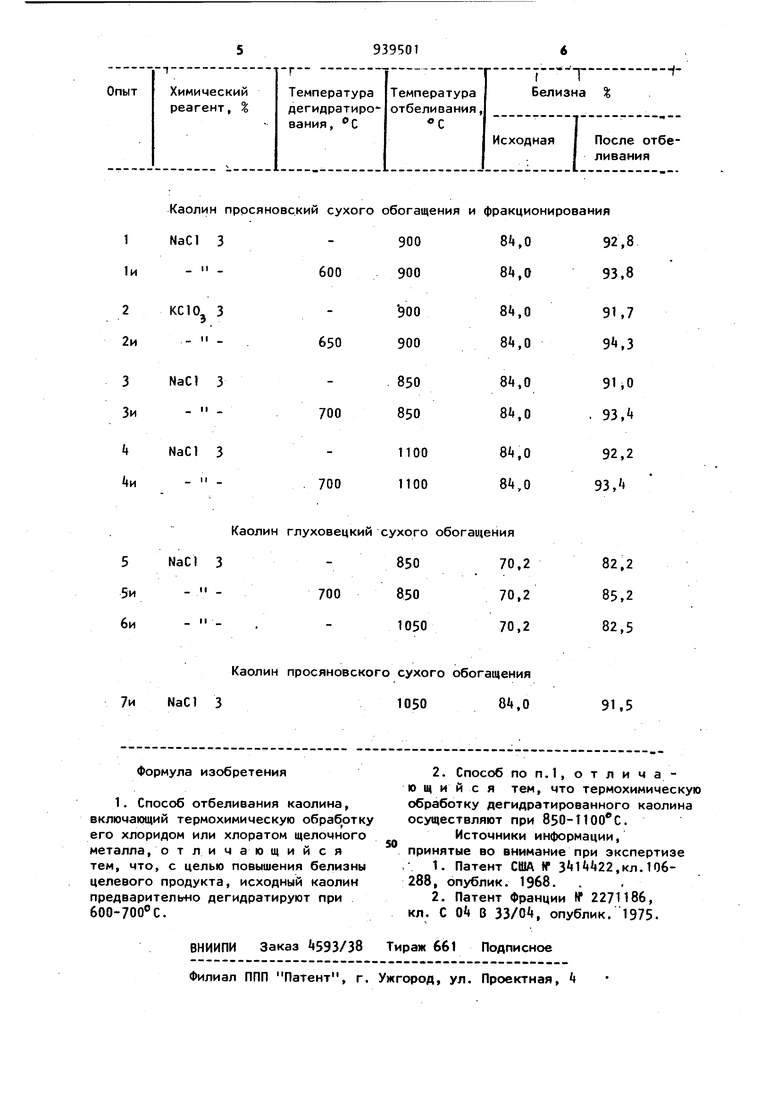

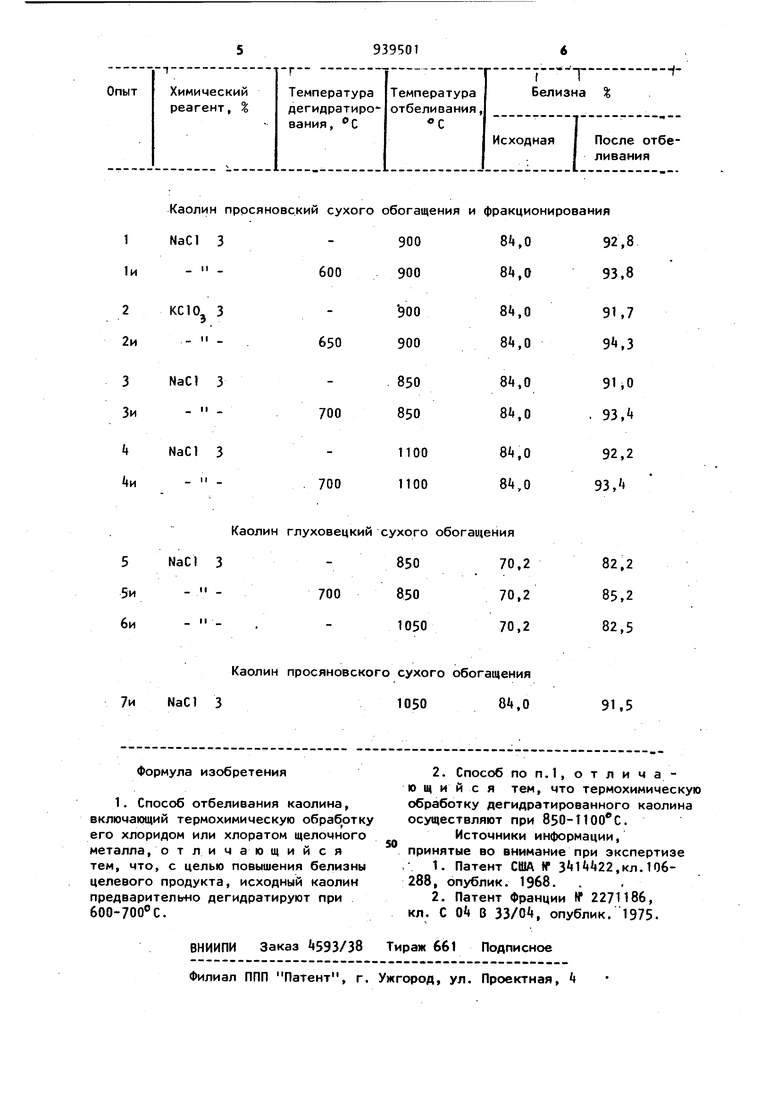

каолина путем термохимической обработки его хлоридом или хлоратом щелочного металла исходный каолин предварительно дегидратируют при .600-700С. 39 Термохимическую обработку дегидратированного каолина осуществляют при 850-1100 С. Предлагаемый способ позволяет повысить белизну исходного каолина на 9,-15,2%,тогда как известный - на 8,7-12,. Эффект повышения обеспечивается з счет того, что взаимодействие с хлор содержащим реагентом подвергают каолин практически не содержащий химически связанной воды, т.е. представляющий собой дегидратированный ал мосиликатный материал, являющийся бо лее восприимчивым к воздействию отбеливающего реагента. При этом эффект от влияния дегидратации каолина действует независимо от того, при какой температуре происходит смешени каолина с хлорсодержащим реагентом при температуре его дегидратации 600-70СгС) или в охлажденном состоянии. Дегидратация, проводимая перед обработкой хлорсодержащим реагентом устраняет гидролитическое действие паров воды на образующиеся при термической отбелке в присутствии хлор содержащего реагента пары FeCJj, способствуя их большему удалению, за счет чего и достигается повышени белизны. Ограничение значений температурного режима предварительной термической обработки каолина в интервале 600-700с обусловлено тем, что при температуре ниже не происходит полной дегидратации каол та. Вследствие этого имеет место очень незначительное повышение бели ны целевого продукта в сравнении с известным способом. Так, предварительная термическая обработка каоЛина Просяновского Месторождения При . / и Ъ I I rv. приводит к получению конечного продукта, проше шего термохимическую отбелку при 900 С, с белизной что-лишь на 0,2 превышает белизну каолина, обр ботанного по известному способу, и, следовательно, является малоэффе тивным. Предварительная обработка каолина при температурах, превышающих 700 С, -нецелесообразна, так как не приводит к повышению белизны целевого продукта и обуславливает нерациональное использование энергозатрат. Кроме того,.при температурах выше на стадии предварительной обработки наблюдается спекание каолина, приводящее, в свою очередь, к нежелательному повышению .абразивности целевого продукта. Расход отбеливающего реагента по предлагаемому способу составляет 2-5 преимущественно 3% от массы каолина. Пример. Навеску обогащенного каолина Просяновского месторбждения имеющего белизну 8, массой 100 г по- мещают в муфельную печь и прокаливают при 700 С. В результате получают 86,5 г дегидратированного продукта. В охлажденном или неохлажденном состоянии его смешивают с хлористым нат- , рием, который берут в количестве 3 от массы каолина, и проводят термохимическое отбеливание при . В результате получают 87,5 г белого наполнителя имеющего белизну Э3,% В таблице представлены результаты отбеливания каолина по предлагаемому способу (опыты 1-5) и по известному (опыты 1и-7и) при сравниваемых температурах термохимической обработки Данные таблицы показывают, что приращение степени белизны при отбеливании по предлагаемому способу составляет для светлого каолина 9. а для темного 15%- При отбеливании тех же образцов каолина по известному способу приращение белизны-соответственно для светлого и темного каолина составляет 6,5 и 12,3. Термохимическое отбеливание каолина может осуществляться при температуре на 150-200с ниже, чем по известноК - J .vw f му способу, за счет чего уменьшается спекание отбеливаемого каолина. Повышенная белизна каолина значительно расширяет возможности его применения в качестве белого наполнителя в бумажной и лакокрасочной промышленности.

Авторы

Даты

1982-06-30—Публикация

1980-04-15—Подача