Изобретение относится к способам получения волокнистого полуфабриката из недревесного растительного сырья и может найти применение в целлюлозно-бумажной промышленности при производстве различных видов бумаг и картона.

Растущий спрос на картон и дефицит волокна для макулатурных картонов представляют возможность для организации производства картона из альтернативного недревесного сырья с качественными характеристиками выше макулатурных, в ценовых параметрах макулатурного картона.

Разработка новых источников сырья и технологий его переработки - общемировая тенденция. Одним из перспективных источников волокнистого полуфабриката для целлюлозно-бумажной промышленности является мискантус - многолетнее травянистое растение, которое хорошо адаптировано к климатическим условиям большинства регионов России.

Выращивание мискантуса имеет свои преимущества, такие как:

- использование малоплодородных сельскохозяйственных почв, которые практически не употребляются для выращивания других культур;

- способствует предотвращению эрозии почв и улучшению их структуры;

- характеризуется повышенным поглощением углекислого газа из атмосферы, что отвечает современным экологическим требованиям;

- может успешно перерабатываться в полуфабрикат высокого выхода, поскольку содержание в нем углеводов на уровне древесины.

Известен способ переработки целлюлозосодержащего сырья из травянистых растений в волокнистый полуфабрикат, включая мискантус, когда указанное сырье предварительно замачивают в растворе, содержащем гидроксид натрия в количестве 10-60 г/л и поверхностно-активное вещество (ПАВ) в количестве 0,2-0,8 г/л, в течение 15-60 минут при температуре 90-100°С. Пропитанное варочным раствором целлюлозосодержащее сырье поступает через приемную воронку - дозатор в разогретый до температуры 100°С двухшнековый аппарат, на валах которого размещают чередующиеся нагнетательные шнековые и измельчающие кулачковые насадки, смещенные одна относительно другой с образованием винтового канала. Таким образом, проводят термомеханохимическую обработку в течение 30 минут с сохранением параметра температуры и получают волокнистый полуфабрикат для дальнейшей переработки (Патент РФ 2487206, D21C 5/00).

Недостатками указанного способа являются: при приведенной концентрации химических веществ не приведены истинные расходы указанных химикатов, нет показателя белизны целевого продукта после пероксидной отбелки и поэтому трудно оценить эффективность данного процесса.

Наиболее близким по технической сущности и достигаемому эффекту является непрерывный способ производства волокнистого полуфабриката для изготовления бумаги и картона из травянистого растительного сырья. Этот способ состоит из следующих этапов: подготовка травянистого растительного сырья посредством измельчения, удаление пыли, непрерывная термохимическая обработка, диспергирование, разбавление целлюлозной массы, сортирование, сгущение для удаления черного щелока, разбавление водой, получение готовой волокнистой массы, пригодной для изготовления бумаги или картона, и, дополнительно, отбеливание бумажной массы. Непрерывная термохимическая обработка происходит в вертикальной колонке при температуре 70-100°С в течение от 40 минут до 2 часов. Концентрация растительного сырья при термохимической обработке составляет 15-18% при расходе гидроксида натрия 0,9-1,5% и сульфита натрия 0,15-0,4%, где концентрация указанных химикатов рассчитывается от массы жидкой фазы. В пересчете на растительное сырье расход гидроксида натрия и сульфита натрия будет от 5,0 до 8,3% и от 0,8 до 2,2%, соответственно. После термохимической обработки сырье проходит стадию диспергирования или размола с получением волокнистой массы. В результате сортирования массы образуются две фракции, одна из которых далее проходит размол и направляется на стадию сортирования или же объединяется с кондиционной фракцией и перерабатывается в готовую бумажную или картонную массу с применением отбеливания или без него. Предпочтительным травянистым сырьем для данного способа является мискантус. (Патент РФ 2636556, D21C 3/02).

В описании к данному патенту приводится технологическая цепочка стадий прохождения исходного недревесного растительного сырья до получения конечного продукта - целлюлозы. Режимные параметры стадий указанного процесса близки и напоминают технологию получения химико-термомеханической массы (ХТММ) из древесного сырья.

В описании к патенту указано, что первой технической проблемой, решаемой описанным изобретением, является предотвращение высокого энергопотребления, связанного со сложной механической обработкой. Однако трудно оценить преимущества способа по энергопотреблению, в описании нет данных по расходу энергии хотя бы на размол. Общеизвестно, что термохимическая переработка травянистых растений в волокнистый полуфабрикат проходит при небольшом расходе энергии на размол и преимуществ данная технология не имеет перед известными способами.

Второй технической проблемой, решаемой описанным изобретением, по мнению автора, является поиск ответа в рамках «зеленой» химической технологии, отличающаяся очень мягкими условиями варки: 70-100°С с расходом гидроксида натрия от 0,9 до 1,5% и сульфита натрия от 0,15 до 0,4% от массы жидкой фазы. Данную технологию трудно отнести к «зеленой». К «зеленой» технологии можно отнести способы получения целлюлозы без сернистых соединений.

В описании к патенту отсутствуют данные по выходу целевого продукта, и трудно оценить полуфабрикат - то ли это целлюлоза, то ли это ХТММ. Если оценивать полуфабрикат по степени помола, то он соответствует полуфабрикату высокого выхода или полуцеллюлозе.

При температуре 100°С и расходе гидроксида натрия на обработку сырья около 83 кг/т высокая щелочность черного щелока сохраняется по всему потоку вплоть до обезвоживания волокнистой массы перед отбелкой. Это недостаток технологии, поскольку щелочная масса плохо сортируется и обезвоживается и, кроме того, при аварийных ситуациях или при потере герметичности какого-то оборудования может привести к несчастному случаю обслуживающего персонала.

Технической задачей настоящего изобретения является создание экологически привлекательного, технологически целесообразного способа, обладающего повышенными эксплуатационными удобствами, который позволит упростить аппаратурное оформление, обогатить целевой продукт отличными потребительскими свойствами, характеризующимися высоким выходом и механической прочностью, позволяющими расширить диапазон областей его применения путем оптимизации последовательности действий, их режимов и используемых реагентов.

Технический результат состоит в обеспечении высокого выхода целевого продукта, с получением полуфабриката с высокими показателями качества и пригодного в бумажной промышленности при производстве бумаги и картона и для получения разовой, экологически чистой посуды и упаковки.

Поставленная задача решается, а технический результат достигается так, что в способе получения волокнистого полуфабриката из мискантуса, включающем подготовку стеблей мискантуса путем их измельчения в сечку, термохимическую обработку сечки в щелочной среде при повышенной температуре, размол с получением волокнистой массы, сортирование с выделением отходов сортирования и их размолом, сгущение массы и отбелку, сечку предварительно пропитывают в растворе, содержащем гидроксид щелочного металла, поверхностно-активное вещество (ПАВ) и стабилизатор при температуре не выше 70°С в течение 0,5-12 часов с последующим отделением пропиточного раствора от сечки, после чего проводят ее термохимическую обработку в щелочной среде при температуре 80-120°С в течение 20-60 минут, затем сечку сгущают до концентрации 60-70% с отделением отработанного щелочного раствора, разбавляют водой или раствором отбеливающих химикатов и размалывают с получением волокнистой массы, массу сортируют, а отходы сортирования размалывают совместно с сечкой после сгущения; отработанный по завершению одного цикла пропиточный раствор укрепляют концентрированными растворами гидроксида щелочного металла, ПАВ и стабилизатора до концентрации исходного пропиточного раствора и многократно используют вновь, отработанный 13-15 циклов раствор направляют на регенерацию.

В качестве гидроксида щелочного металла используют гидроксид натрия или гидроксид калия при концентрации 12-23 г/дм3 в количестве 2,0-4,0% от массы абсолютно сухого сырья.

В качестве ПАВ используют ОП-7 или ОП-10, представляющие собой продукты обработки смеси моно- и диалкилфенолов окисью этилена поверхностно-активные вещества, в количестве 0,025-0,09% от массы абсолютно сухого сырья.

В качестве стабилизатора используют трилон Б - динатриевую соль этилендиаминтетрауксусной кислоты (ЭДТА-Na2), трилон С - диэтилентриаминпентауксусную кислоту (DTPA) в количестве 0,03-0,25% от массы абсолютно сухого сырья.

В качестве отбеливающих химикатов используют дитианит натрия или щелочной раствор пероксида водорода, при расходе Н2О2 равным 2-4%, NaOH равным 0,8-1,2% и Na2S2O4 - 0,6-0,8%.

В заявленном способе предварительно ведут замочку сечки мискантуса в растворе, который готовят с содержанием гидроксида натрия - 12-23 г/дм3, ПАВ - 0,01-0,06 г/дм3 и стабилизатора - 0,03-0,25% в течение 0,5-12 часов при температуре не выше 70°С. Гидравлический модуль равен 1:(5÷7).

При получения химико-термомеханической волокнистой массы особенно важно, чтобы химические реагенты абсорбировались перерабатываемым сырьем равномерно. Неравномерная абсорбция приводит к высокому содержанию грубых волокон, костры в массе, что, в свою очередь, снижает прочностной потенциал целевого продукта.

Два механизма, а именно проникновение и диффузия, обеспечивают абсорбцию растительным сырьем жидкости и химических реагентов. Проникновение осуществляется в результате разности давлений, а диффузия соответственно в результате разности концентраций. В начале этапа пропитки разность между давлением, преобладающим внутри растительного сырья, и соответственно давлением снаружи является фактором, запускающим процесс проникновения, до момента выравнивания давлений. Когда все растительное сырье заполняется жидкостью, вступает в действие диффузия как средство, при помощи которого химические реагенты перемещаются в растительное сырье, а продукты реакции из него.

Существуют два вида проникновения: естественное и вынужденное. При естественном проникновении разность давлений создается капиллярными силами, в то время как при вынужденном проникновении разность давлений создается наружным давлением или путем создания вакуума внутри растительного сырья.

Щелочные пропиточные растворы расширяют стенки волокон и, следовательно, сужают капилляры. Это уменьшает продольное проникновение. Однако, в то же время, щелочные растворы также растворяют компоненты волокна, в результате чего проникновение ускоряется.

Диффузия протекает значительно медленнее, чем проникновение. Повышение температуры увеличивает скорость диффузии. В процессе термохимической обработки важнейшим химическим процессом является гидролиз макромолекул лигнина, что приводит к его переходу в растворимую форму и выделению. Под воздействием активных реагентов и температуры связанный лигнин расщепляется и накапливается в растворе.

Скорость реакции может быть увеличена с помощью активации растительного сырья, например, за счет присутствия в пропиточном растворе антрахинона.

Отличительными особенностями стеблей миксантуса является наличие жиро-воскового слоя, локализованного на поверхностях стеблей миксантуса, который выполняет защитную функцию и препятствует свободному проникновению жидкости в межклеточное пространство. Использование в пропиточном растворе поверхностно-активных веществ направлено на снижение действия отталкивания жидкости жиро-восковым слоем.

Наличие в пропиточном растворе стабилизатора направлено на локализацию присутствующих и образующихся во время пропитки хромофорных групп, обусловливающих снижение белизны целевого продукта.

Способ осуществляют следующим образом:

В качестве недревесного растительного сырья используют мискантус, стебли которого измельчают на части длиной от 5 до 10 см и просеивают через сито для удаления пыли и мелких осколков внутренней части мискантуса. Готовят раствор химикатов: гидроксида натрия или гидроксида калия концентрацией 12-23 г/дм3, ПАВ по ГОСТ 8433-81 - 0,15-0,6 г/дм3 и стабилизатора 0,3-1,5 г/дм3. Растворы химикатов подают раздельно или же после предварительного их смешивания. Берут расчетное количество сечки мискантуса, помещают в емкость и заливают раствором химикатов при соотношении сырья к жидкости 1:(5-7). Предварительно устанавливают заданную температуру раствора химикатов, но не выше 70°С. Выдерживают сечку при данной температуре 0,5-12 часов и пропиточную жидкость отделяют от сечки. Отработанный пропиточный раствор анализируют и при необходимости доводят концентрацию раствора до необходимой.

Пропитанную сечку мискантуса помещают в реактор, где выдерживают 20-60 минут при температуре 80-120°С, после чего ее подают в конический прессшнек, где происходит отделение отработанного щелока от сечки. Сухость сечки мискантуса при этом находится в пределах от 60% до 70%. После чего сечку насыщают водой или же раствором отбеливающих химикатов до концентрации 25-30%, в качестве которых используют дитионит натрия или щелочной раствор пероксида водорода. Разбавление водой или же растворами отбеливателей происходит непосредственно перед подачей сечки в зону размола рафинера. Высокая температура и концентрация массы в зоне размола создают благоприятные условия для процесса отбелки. По окончании отбелки мискантуса щелочным раствором пероксида водорода массу кислуют раствором сернистого ангидрида до рН 5-7.

Отбеленную массу мискантуса разбавляют водой до концентрации 3-4% и направляют на сортирование, где волокнистая масса разделяется на две фракции: кондиционная фракция, прошедшая через сито сортировки, и отходы сортирования, составляющие не более 15% от общей массы. Отходы сортирования после сгущения размалываются на отдельной установке или же смешиваются с массой, прошедшей обезвоживание перед основным размолом. Кондиционная масса мискантуса аккумулируется в бассейне и может дополнительно отбеливаться и используется при производстве бумаги, картона или служит материалом для изготовления разовой посуды.

Пример 1.

Стебли мискантуса измельчают на части длиной 6-7 см и просеивают через сито с перфорацией 2 мм для удаления пыли и мелких осколков внутренней части мискантуса. Одновременно готовят растворы химикатов: гидроксид натрия (NaOH) концентрацией 12 г/дм3, поверхностно-активное вещество (ПАВ) ОП-10 концентрацией 0,15 г/дм3 и стабилизатор трилон Б концентрацией 0,3 г/дм3.

Берут 400 г абсолютно сухой сечки мискантуса, отделенной от пыли и мелких включений, помещают в емкость из нержавеющей стали и заливают растворами химикатов указанных концентраций. Отношение массы абсолютно сухого мискантуса к водному раствору химикатов 1:5. При комнатной температуре 20°С сечку пропитывают 12 часов. По истечении указанного срока пропиточный раствор отделяют от сечки, замеряют его количество и по разности исходного и отделенного определяют количество поглощенного сечкой раствора. Поглотилось сечкой 660 мл с учетом концентраций реагентов, расход NaOH составил 20 кг/т или 2,0%; расход ОП-10 составил 0,25 кг/т или 0,025%, а расход трилона Б составил 0,5 кг/т или 0,05% на абсолютно сухую сечку.

Пропитанную химикатами сечку помещают в предварительно нагретый реактор и выдерживают в нем при температуре 120°С в течение 20 минут. Прошедшую термохимическую обработку сечку подают в шнекпресс, где отделяется отработанный щелочной раствор, сечку с сухостью 70% направляют на размол. Перед размолом концентрацию сечки доводят водой до 25% и пропускают через рафинер. Расход энергии на размол составляет 640 квт.ч/т. Волокнистую массу после рафинера собирают в емкости и разбавляют водой до концентрации 15% и перемешивают. Затем разбавляют массу водой до концентрации 3,5% и направляют на сортирование.

Сортирование проводят через сито с прорезями шириной 0,25 мм. Получают две фракции: кондиционное волокно, прошедшее через сито и некондиционное -отходы сортирования, не прошедшие через сито. Количество отходов сортирования составляет 12,8% от всей волокнистой массы. Отходы сортирования после сгущения смешивают с сечкой, прошедшей обезвоживание в шнекпрессе, и совместно размалывают. Кондиционное волокно концентрацией 1,8% сгущают до концентрации 20% и направляют для дальнейшей переработки, в том числе и на отбелку.

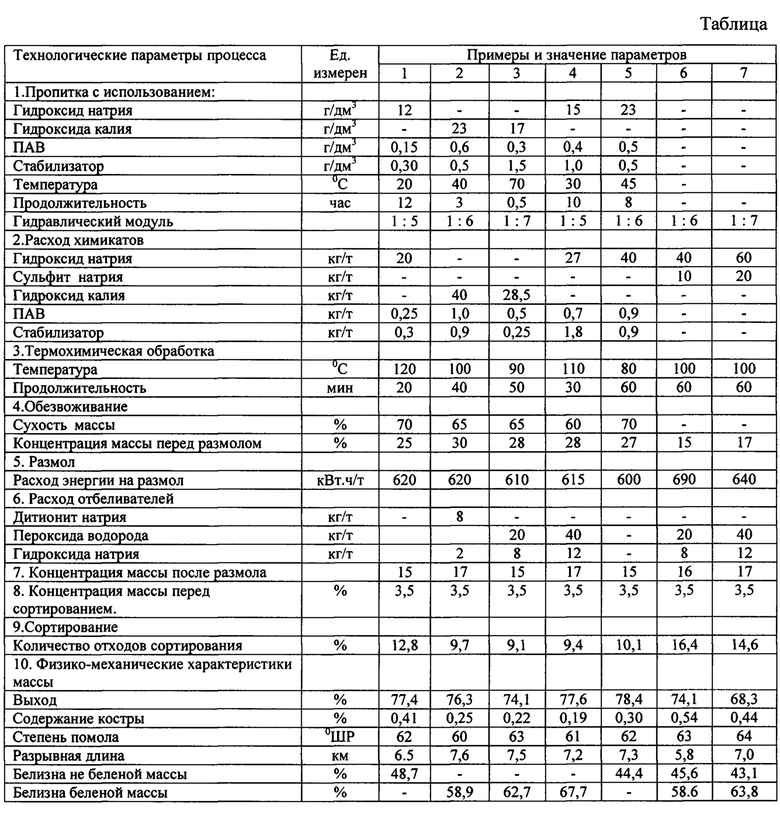

Показатели качества волокнистого полуфабриката приведены в таблице.

Пример 2.

Все операции выполнения эксперимента осуществляют по примеру 1. Стебли мискантуса измельчают на части длиной 6-7 см и просеивают через сито с перфорацией 2 мм для удаления пыли и мелких осколков мискантуса. Одновременно готовят растворы химикатов: КОН концентрацией 23 г/дм3, ПАВ ОП-10 концентрацией 0,6 г/дм3 и стабилизатор трилон С концентрацией 0,5 г/дм3 и щелочной раствор дитионита натрия концентрацией 60 г/дм3.

Берут 400 г абсолютно сухой сечки мискантуса, отделенной от пыли и мелких включений, помещают в емкость из нержавеющей стали и заливают растворами химикатов, указанных концентраций. Отношение массы абсолютно сухого мискантуса к водному раствору химикатов 1:6. При температуре 40°С сечку пропитывают 3 часа. По истечении указанного срока пропиточный раствор отделяют от сечки, замеряют его количество и по разности исходного и отделенного определяют количество поглощенного сечкой раствора. Поглотилось сечкой 700 мл с учетом концентраций реагентов, расход КОН составил 40,2 кг/т или 4,02%, расход ОП-10 составил 1,0 кг/т или 0,1%, а расход трилона С составил 0,9 кг/т или 0,09% на абсолютно сухую сечку.

Пропитанную химикатами сечку помещают в предварительно нагретый реактор и выдерживают в нем при температуре 100°С в течение 40 минут. Прошедшую термохимическую обработку сечку подают в винтовой пресс, где отделяется отработанный пропиточный раствор, сечку с сухостью 65% направляют на размол. Перед размолом концентрацию сечки доводят водным раствором дитионита натрия до 30% и пропускают через рафинер. Расход энергии на размол составляет 620 квт.ч/т. Волокнистую массу после рафинера собирают в емкости и разбавляют водой до концентрации 17% и перемешивают. Затем разбавляют массу водой до концентрации 3,5% и направляют на сортирование.

Сортирование проводят через сито с прорезями шириной 0,25 мм. Получают две фракции: кондиционное волокно, прошедшее через сито, и некондиционное, не прошедшее через сито. Количество некондиционного волокна составляет 9,8% от всей волокнистой массы. Некондиционное волокно, отходы сортирования, после сгущения смешивают с сечкой, прошедшей термохимическую обработку, и совместно размалывают. Кондиционное волокно концентрацией 1,9% сгущают до концентрации 20% и направляют для дальнейшей переработки, в том числе и на дополнительную отбелку.

Показатели качества волокнистого полуфабриката приведены в таблице.

Пример 3.

Все операции выполнения эксперимента осуществляют по примеру 1. Стебли мискантуса измельчают на части длиной 6-7 см и просеивают через сито с перфорацией 2 мм для удаления пыли и мелких осколков мискантуса. Одновременно готовят растворы химикатов: КОН концентрацией 17 г/дм3, ПАВ ОП-10 концентрацией 0,3 г/дм3 и стабилизатор трилон Б концентрацией 1,5 г/дм3 и отбеливающий раствор пероксида водорода с расходом: гидрокида натрия 8 кг/т и пероксида водорода 20 кг/т.

Берут 400 г абсолютно сухой сечки мискантуса, отделенной от пыли и мелких включений, помещают в емкость из нержавеющей стали и заливают растворами химикатов указанных концентраций. Отношение массы абсолютно сухого мискантуса к водному раствору химикатов 1:7. При температуре 70С сечку пропитывают 0,5 часов. По истечении указанного срока пропиточный раствор отделяют от сечки, замеряют его количество и по разности исходного и отделенного определяют количество поглощенного сечкой раствора. Поглотилось сечкой 670 мл с учетом концентраций активных реагентов, расход КОН составил 28,5 кг/т или 2,85%, расход ОП-10 составил 0,5 кг/т или 0,05%, а расход трилона Б составил 2,5 кг/т или 0,25% на абсолютно сухую сечку. Пропитанную химикатами сечку помещают в предварительно нагретый реактор и выдерживают в нем при температуре 90°С в течение 50 минут. Прошедшую термохимическую обработку сечку подают в винтовой пресс, где отделяется отработанный пропиточный раствор, сечку с сухостью 60% направляют на размол. Перед размолом концентрацию сечки доводят щелочным раствором пероксида водорода до 28% и пропускают через рафинер. Расход энергии на размол составляет 610 квт.ч/т. Волокнистую массу после рафинера кислуют раствором сернистого ангидрида до рН=6,5, собирают в емкости и разбавляют водой до концентрации 15% и перемешивают. Затем разбавляют массу водой до концентрации 3,5% и направляют на сортирование.

Сортирование проводят через сито с прорезями шириной 0,25 мм. Получают две фракции: кондиционное волокно, прошедшее через сито, и некондиционное, не прошедшее через сито. Количество некондиционного волокна составляет 9,1% от всей волокнистой массы. Некондиционное волокно, отходы сортирования после сгущения смешивают с сечкой, прошедшей термохимическую обработку, и совместно размалывают. Кондиционное волокно концентрацией 1,6% сгущают до концентрации 20% и направляют для дальнейшей переработки, в том числе и на дополнительную отбелку.

Показатели качества волокнистого полуфабриката приведены в таблице.

Пример 4.

Все операции выполнения эксперимента осуществляются по примеру 1. Стебли мискантуса измельчают на части длиной 6-7 см и просеивают через сито с перфорацией 2 мм для удаления пыли и мелких осколков мискантуса. Одновременно готовят растворы химикатов: NaOH концентрацией 15 г/дм3, ПАВ ОП-10 концентрацией 0,4 г/дм3 и стабилизатор трилон Б концентрацией 1,0 г/дм3.

Берут 400 г абсолютно сухой сечки мискантуса, отделенной от пыли и мелких включений, помещают в емкость из нержавеющей стали и заливают растворами химикатов указанных концентраций. Отношение массы абсолютно сухого мискантуса к водному раствору химикатов 1:5. При температуре 30°С сечку пропитывают 10 часов. По истечении указанного срока пропиточный раствор отделяют от сечки, замеряют его количество и по разности исходного и отделенного определяют количество поглощенного сечкой раствора. Поглотилось сечкой 720 мл с учетом концентраций активных реагентов, расход NaOH составил 27, 0 кг/т или 2,7%, расход ОП-10 составил 0,7 кг/т или 0,07%, а расход трилона Б составил 1,8 кг/т или 0,18% на абсолютно сухую сечку.

Пропитанную химикатами сечку помещают в предварительно нагретый реактор и выдерживают в нем при температуре 110°С в течение 30 минут. Прошедшую термохимическую обработку сечку подают в винтовой пресс, где отделяется отработанный пропиточный раствор, сечку с сухостью 60% направляют на размол. Перед размолом концентрацию сечки доводят щелочным раствором пероксида водорода до 28% и пропускают через рафинер. Расход энергии на размол составляет 615 квт.ч/т. Волокнистую массу после рафинера кислуют раствором сернистого ангидрида до рН=6,5, собирают в емкости и разбавляют водой до концентрации 17% и перемешивают. Затем разбавляют массу водой до концентрации 3,5% и направляют на сортирование.

Сортирование проводят через сито с прорезями шириной 0,25 мм. Получают две фракции: кондиционное волокно, прошедшее через сито, и некондиционное, не прошедшее через сито. Количество некондиционного волокна составляет 9,4% от всей волокнистой массы. Некондиционное волокно, отходы сортирования, после сгущения смешивают с сечкой, прошедшей термохимическую обработку, и совместно размалывают. Кондиционное волокно концентрацией 1,9% сгущают до концентрации 20% и направляют для дальнейшей переработки, в том числе и на дополнительную отбелку.

Показатели качества волокнистого полуфабриката приведены в таблице.

Пример 5.

Стебли мискантуса измельчают на части длиной 6-7 см и просеивают через сито с перфорацией 2 мм для удаления пыли и мелких осколков мискантуса. Одновременно готовят растворы химикатов: NaOH концентрацией 23 г/дм3, ПАВ ОП-10 концентрацией 0,5 г/дм3 и стабилизатор трилон С концентрацией 0,5 г/дм3.

Берут 400 г абсолютно сухой сечки мискантуса, отделенной от пыли и мелких включений, помещают в емкость из нержавеющей стали и заливают растворами химикатов указанных концентраций. Отношение массы абсолютно сухого мискантуса к водному раствору химикатов 1:6. При температуре 45°С сечку пропитывают 8 часов. По истечении указанного срока пропиточный раствор отделяют от сечки, замеряют его количество и по разности исходного и отделенного определяют количество поглощенного сечкой раствора. Поглотилось сечкой 700 мл с учетом концентраций активных реагентов, расход NaOH составил 40 кг/т, расход ОП-10 составил 0,9 кг/т или 0,09%, а расход трилона С составил 0,9 кг/т или 0,09% на абсолютно сухую сечку.

Пропитанную химикатами сечку помещают в предварительно нагретый реактор и выдерживают в нем при температуре 80°С в течение 60 минут. Прошедшую термохимическую обработку сечку подают в винтовой пресс, где отделяется отработанный пропиточный раствор, сечку с сухостью 70% направляют на размол. Перед размолом концентрацию сечки доводят водой до 27% и пропускают через рафинер. Расход энергии на размол составляет 600 квт.ч/т. Волокнистую массу после рафинера собирают в емкости и разбавляют водой до концентрации 15% и перемешивают. Затем разбавляют массу водой до концентрации 3,5% и направляют на сортирование.

Сортирование проводят через сито с прорезями шириной 0,25 мм. Получают две фракции: кондиционное волокно, прошедшее через сито, и некондиционное, не прошедшее через сито. Количество не кондиционного волокна составляет 10,1% от всей волокнистой массы. Не кондиционное волокно, отходы сортирования после сгущения смешивают с сечкой, прошедшей термохимическую обработку, и совместно размалывают. Кондиционное волокно концентрацией 1,8% сгущают до концентрации 20% и направляют для дальнейшей переработки, в том числе и на отбелку.

Показатели качества волокнистого полуфабриката приведены в таблице.

Пример 6.

Стебли мискантуса измельчают на части длиной 6-7 см и просеивают через сито с перфорацией 2 мм для удаления пыли и мелких осколков мискантуса. Одновременно готовят растворы химикатов: NaOH концентрацией 23 г/дм3, Na2SO3 концентрацией 6 г/дм3.

Берут 400 г абсолютно сухой сечки мискантуса, отделенной от пыли и мелких включений, помещают в предварительно нагретый реактор и выдерживают в нем при температуре 100°С в течение 60 минут. При этом расход химикатов составляет: NaOH 40 кг/т и Na2SO3 10 кг/т на абсолютно сухую сечку. Отношение массы абсолютно сухого мискантуса к водному раствору химикатов 1:6. Затем сечку мискантуса размалывают или диспергируют в присутствии отработанного черного щелока. Размол ведут при концентрации около 15%. Расход энергии на размол составляет 690 квт.ч/т. Волокнистую массу после рафинера собирают в емкости и разбавляют водой до концентрации 3,5%, перемешивают и сортируют.

Сортирование проводят через сито с прорезями шириной 0,25 мм. Получают две фракции: кондиционное волокно, прошедшее через сито, и некондиционное, не прошедшее через сито. Количество некондиционного волокна составляет 16,4% от всей волокнистой массы. Некондиционное волокно дополнительно размалывают, смешивают с кондиционным волокном и направляют на сгуститель, где и проводят отделение черного щелока от волокнистой массы. При необходимости проводят отбелку сгущенной массы щелочным раствором пероксидом водорода. После чего массу аккумулируют в бассейне.

Показатели качества волокнистого полуфабриката приведены в таблице.

Пример 7 (прототип).

Все действия как по примеру 6, отличия состоят в следующем: расход химикатов составляет: NaOH 60 кг/т и Na2SO3 20 кг/т на абсолютно сухую сечку. Отношение массы абсолютно сухого мискантуса к водному раствору химикатов 1:7. Термохимическую обработку проводят при температуре 100°С в течение 60 минут. Затем сечку мискантуса размалывают или диспергируют в присутствии отработанного черного щелока. Размол ведут при концентрации около 17%. Расход энергии на размол составляет 640 квт.ч/т. Волокнистую массу после рафинера собирают в емкости и разбавляют водой до концентрации 3,5%, перемешивают и сортируют.

Сортирование проводят через сито с прорезями шириной 0,25 мм. Получают две фракции: кондиционное волокно, прошедшее через сито, и некондиционное, не прошедшее через сито. Количество некондиционного волокна составляет 14,6% от всей волокнистой массы. Некондиционное волокно дополнительно размалывают, смешивают с кондиционным волокном и направляют на сгуститель и проводят отделение черного щелока от волокнистой массы. При необходимости проводят отбелку сгущенной массы пероксидом водорода. После чего массу аккумулируют в бассейне.

Показатели качества волокнистого полуфабриката приведены в таблице.

Как видно из таблицы, заявленный способ является экологически и экономически эффективным, так как производство волокнистого полуфабриката осуществляется без использования сернистых соединений. Предложенный способ и технология его осуществления позволяют получить полуфабрикат из мискантуса по показателям качества превышающие показатели прототипа. При этом сокращаются энергозатраты на размол, увеличивается выход целевого продукта при меньшем расходе щелочных реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2022 |

|

RU2809473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

Изобретение относится к производству волокнистых полуфабрикатов и может быть использовано в целлюлозно-бумажной промышленности при производстве одноразовой посуды и при получении разных видов картона. Способ включает пропитку сечки мискантуса в растворе, содержащем гидроксид щелочного металла, поверхностно-активное вещество (ПАВ) и стабилизатор при температуре не выше 70°С в течение 0,5-12 часов с последующим отделением пропиточного раствора. После чего проводят термохимическую обработку сечки в щелочной среде при температуре 80-120°С в течение 20-60 минут. Затем сечку сгущают до концентрации 60-70% с отделением отработанного щелочного раствора, разбавляют водой или раствором отбеливающих химикатов и размалывают с получением волокнистой массы. Массу сортируют, а отходы сортирования размалывают совместно с сечкой после сгущения. В качестве гидроксида щелочного металла используют гидроксид натрия или гидроксид калия при концентрации 12-23 г/дм3 в количестве 2,0-4,0% от массы абсолютно сухого сырья. В качестве ПАВ используют ОП-7 или ОП-10 - представляющее собой продукты обработки смеси моно- и диалкилфенолов окисью этилена поверхностно-активные вещества, в количестве 0,025-0,09% от массы абсолютно сухого сырья. В качестве стабилизатора используют трилон Б - динатриевую соль этилендиаминтетрауксусной кислоты (ЭДТА-Na2), трилон С - диэтилентриаминпентауксусную кислоту (DTPA) в количестве 0,03-0,25% от массы абсолютно сухого сырья. В качестве отбеливающих химикатов используют дитианит натрия или щелочной раствор пероксида водорода, при расходе Н2О2 равным 2-4%, NaOH равным 0,8-1,2% и Na2S2O4 - 0,6-0,8%. 4 з.п. ф-лы, 1 табл.

1. Способ получения волокнистого полуфабриката из мискантуса, включающий подготовку стеблей мискантуса путем их измельчения в сечку, термохимическую обработку сечки в щелочной среде при повышенной температуре, размол с получением волокнистой массы, сортирование массы с выделением отходов сортирования и их размолом, сгущение массы и отбелку, отличающийся тем, что сечку мискантуса предварительно пропитывают в растворе, содержащем гидроксид щелочного металла, поверхностно-активное вещество (ПАВ) и стабилизатор при температуре не выше 70°С в течение 0,5-12 часов с последующим отделением пропиточного раствора от сечки, после чего проводят ее термохимическую обработку в щелочной среде при температуре 80-120°С в течение 20-60 минут, затем сечку сгущают до концентрации 60-70% с отделением отработанного щелочного раствора, разбавляют водой или раствором отбеливающих химикатов и размалывают с получением волокнистой массы, массу сортируют, а отходы сортирования размалывают совместно с сечкой после сгущения; отработанный по завершению одного цикла пропиточный раствор укрепляют концентрированными растворами гидроксида щелочного металла, ПАВ и стабилизатора до концентрации исходного пропиточного раствора и многократно используют вновь, отработанный 13-15 циклов раствор направляют на регенерацию.

2. Способ по п. 1, отличающийся тем, что в качестве гидроксида щелочного металла используют гидроксид натрия или гидроксид калия при концентрации 12-23 г/дм3 в количестве 2,0-4,0% от массы абсолютно сухого сырья.

3. Способ по п. 1, отличающийся тем, что в качестве ПАВ используют ОП-7 или ОП-10 - представляющее собой продукты обработки смеси моно- и диалкилфенолов окисью этилена поверхностно-активные вещества, в количестве 0,025-0,09% от массы абсолютно сухого сырья.

4. Способ по п. 1, отличающийся тем, что в качестве стабилизатора используют трилон Б - динатриевую соль этилендиаминтетрауксусной кислоты (ЭДТА-Na2), трилон С - диэтилентриаминпентауксусную кислоту (DTPA) в количестве 0,03-0,25% от массы абсолютно сухого сырья.

5. Способ по п. 1, отличающийся тем, что в качестве отбеливающих химикатов используют дитианит натрия или щелочной раствор пероксида водорода, при расходе H2O2 равным 2-4%, NaOH равным 0,8-1,2% и Na2S2O4 - 0,6-0,8%.

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1097739A1 |

| WO 2015150841 A1, 08.10.2015 | |||

| CN 107532385 A, 02.01.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2304648C2 |

Авторы

Даты

2020-11-17—Публикация

2019-12-13—Подача