(5k) СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРАХМАЛА | 2009 |

|

RU2415872C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЛЮТЕНОВЫХ И КРАХМАЛЬНЫХ ФРАКЦИЙ В ПШЕНИЧНОЙ МУКЕ | 2013 |

|

RU2638651C2 |

| Способ получения крахмала из сорго | 1990 |

|

SU1738811A1 |

| СПОСОБ РАЗДЕЛЕНИЯ КРАХМАЛЬНО-БЕЛКОВОЙ СУСПЕНЗИИ И УСТРОЙСТВО РАЗДЕЛЕНИЯ КРАХМАЛЬНО-БЕЛКОВОЙ СУСПЕНЗИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833370C1 |

| ТЕСТО НА ОСНОВЕ ОВСЯНЫХ ОТРУБЕЙ БЕЗ ЗЕРНОВОЙ МУКИ | 2016 |

|

RU2614875C1 |

| Установка для выделения зародыша из дробленого зерна в производстве крахмала | 1982 |

|

SU1060680A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЭТАНОЛА, БЕЛКОВОГО ПРОДУКТА И ГЛЮТЕНА | 2015 |

|

RU2586538C1 |

| Способ получения белково-витаминной добавки из крахмалсодержащего зернового сырья | 2015 |

|

RU2613493C2 |

| Способ промывки мезги и зародыша при производстве крахмала в несколько ступеней | 1982 |

|

SU1124037A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ПОЛБЫ | 2007 |

|

RU2371250C2 |

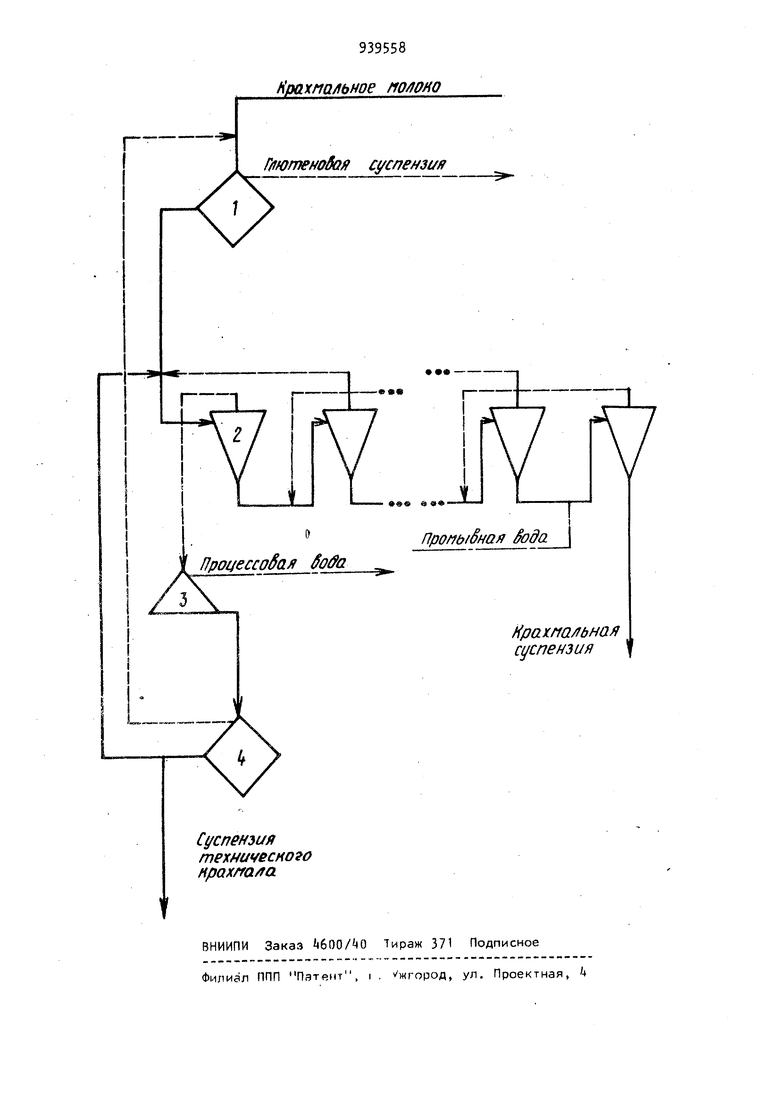

Изобретение относится к способам производства крахмала из зернового сырья, в основном из кукурузы и сорго. Известен способ получения крахмала, предусматривающий выделение глю тена из крахмального молока, очистку последнего от протеина и растворимых веществ в несколько ступеней путем сепарирования и возврат обогащенной протеином фракции с первой ступени очистки на стадию выделения глютена. При этом выделение глютена производят обычно на центробежных сепараторах, работающих в мягком реж ме разделения, обеспечивающем уровен потерь крахмала до 20% к массе взвешенных веществ глютеновой суспензии. Многоступенчатая противоточная очистка крахмальной -фракции., полу- чеиной на стадии выделения глютена, производится на центробежных сепараторах или гидроциклонах, работающих жестком режиме разделения, обеспечивающем уровень содержания протеина менее 0,8 к массе взвешенных веществ очищенной крахмальной суспензии. Обо-гащенную протеином фракцию с первой ступени очистки, обычно после ее сгущения на концентраторах, возвращают на стадию выделения глютена Недостаток известного способа - повышение потерь крахмала в глютене с ростом степени очистки крахмала от протеина, что обусловлено тем, что на стадии очистки крахмала от протеина в обогащенную протеином фракцию переходят, наряду с мелкой мезгой) также и мелкие зерна крахмала. В результате возврата этой фракции на стадии выделения глютена накапливается тем больше мелких крахмальных зерен, чем в более жестких условиях выполняются операции стадии очистки крахмала, что вызывает повышение потерь крахмала с выделяемой глютеновой фракцией. В свою очередь мягкий режим разделения на стадии выделения глютена не позволяет вы5:а;,/ги с глютеновой фракцией значительную часть мелкой мезги, которая в конце концов уходит с готовым продуктомi ухуд шая его качество. Цель изобретения - уменыиение потерь крахмала и повышение качества готового продукта. Указанная цель достигается тем, что в способе получения крахмала, предусматривающем выделение глютена из крахмального молока, очистку последнего от протеина и растворимых зеществ в несколько ступеней путем сепарирования и возврат обогащенной протеином фракции с первой ступе ни очистки на стадию выделения глютена, обогащенную протеином фракцию Г1е|эед ее возвратом подвергают дополнительному сепарированию, а полученную при этом крахмальную фракциЮ содержащую протеина, выводят из процесса. На чертеже представлена схема, по ясняющая предложенный способ. Из крахмального молока на классификатор ак 1 , предпочтительно центробежных сепараторах, выделяют глютен виде суспензии, содержащей менее 20/0 крахмала к массе взвешенных веществ,. Полученную крахмаль| ую фрак цию подг;зргзют ;ногоступенчатой протизсточнсй обработке на классификаторах; HanpHiv.epi центробежных сепараторах или гидроциклонахJ работающи а жестком режиме разделения, в резул тате ко г рой содержание протеина в .крахмале сни;-зется до уровня менее 0,8, Обогащенную протеином фракцию с первой ступени 2 очистки сгущают (если необходимо) на концентраторах напричер, центробежных сепараторах, и разделяют на классификаторах,, пред псутительно центробежных сепараторах Ч, причем богатую глютеном фракцию , возвращают на стадию выделения глютe на, а крахмальную фракцию с содержанием протеина 1 , к: массе взвешен н-лх веществ частично или полностью выводят из процесса в качестве техни ческого крахмала. Избыток крахмальной фракции направляют на первую ступень 2 очистки. Более мягкий режим разделения при сепарировании обогащенной протеином фракции по сравнению с очисткой основного продукта способствует со™ средо;очеии10 в техническом крахмале мелких крахмальных зерен, мелкой мез ги и прочих примесей, которые в известном способе попадают либо в глютеН, увеличивая потери крахмала, либо в готовый продукт, снижая его качество. Уменьшенный возврат крахмала на стадию выделения глютена приближает содержание протеина в крахмальном молоке к оптимальному уровню (10-20%) обеспечивающему наиболее эффективное выделение глютена. Выведенный из процесса технический крахмал с повышенным содержанием мелкой мезги, протеина и мелких крахмальных зерен может быть использован в производстве модифицированных крахмалов, например, набухающего крахмала и декстрина. Пример. Крахмальное молоко с ситовой станции концентрацией 10,8, содержащее 6,03 протеина и 0,1 мелкой мезги к массе взвешенных веществ при концентрации растворимых веществ в жидкой фазе 0,681, состав которого за счет введения возврата изменился до следующих параметров: концентрация 10,2%, содержание протеина 8,2 и содержание мелкой мезги 0,23%, на стадии выделения глютена подвергают обработке на группе центробежных сепараторов, в результате которой из него была выделена глютеновая фракция с содержанием крахмала 13% к массе взвешенных веществ {при норме потерь 20%). Крахмаль.ную фракцию, полученную на стадии выделения глютена, подвергают на стадии очистки крахмала противоточной обработке на четырех группах центробежных сепараторов и фильтрующей центрифуге, фильтрат из которой вместе с промывной водой направляют в продукт перед последней по ходу движения крахмала группой центробежных сепараторов. В результате получают сырой крахмал, содержащий %: влаги 3,2, протеина 0,58 (норма до 0,8), мелкой мезги 0,0 (норма до 0,0 и растворимых веществ 0,06 (норма 0,1), При этом продукт перед сепараторами системы очистки крахмала имеет концентрацию 13% при повышенном за счет возвратов до , содержании протеина и 0,3 мелкой мезги, а обогащенная протеином фракция, выводимая из этой системы, после концентрирования до 10,7% содержит 10,7% протеина и 1,3% мелкой мезги к массе взвешенных веществ. При ее сепарировании 3 на центробежном сепараторе с возвра- том богатой глютеном фракции на стадию выделения глютена получена крахмальная фракция концентрацией 36,% с содержанием протеина 1,93% и мелкой мезги 1,1%, частично возвращаемая в систему очистки крахмала. Высушиванием этой фракции на вальцовой сушилке получен модифицированный крахмал, удовлетворяющий требованиям ТУ 18 РСФСР б2-77 Крахмалит Использование предлагаемого способа в сравнении с известным обеспе чивает повышение общего выхода крах ла на 0,5-0,8% за счет снижения потерь крахмала в глютене на 3-5% и сниженного качества технического крахмала, повышение качества основного .продукта за счет вырхзда с техническим крахмалом мелких крахмальных зерен и мелкой мезги. Применение изобретения на заводе мощностью 600 т/сут кукурузы дает . экономический эффект 135 тыс. руб. год. 8 Формула изобретения Способ получения крахмала, предусматривающий выделение глютена из крахмального молока, очистку последнего от протеина и растворикых веществ в несколько ступеней путем сепарирования и возврат обогащенной протеином фракции с первой ступени очистки на стадию выделения тена, отли чающийся тем, что, с целью уменьшения потерь крахмала и улу« 1ения качества готового продукта, обогащенную протеином фракцию перед ее возвратом подвергают дополнительному сепарированию, а полученную при этом крахмальную фракцию, содержащую 1,5-3% протеина, выводят из процесса. Источники информации, принятые во внимание при экспертизе 1. Технология крахмала и крахмалопродуктов. Под. ред. Н.Н. Трегубова, М., Пищевая промышленность, 1970, с. 235-257 (прототип).

Авторы

Даты

1982-06-30—Публикация

1980-03-03—Подача