(5) БРИКЕТ ДЛЯ ПЛАВКИ АЛЮМИНИЕВЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный флюс для обработки литейных алюминиевых сплавов и шихта для получения флюса | 1983 |

|

SU1093720A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО РЕАГЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2429305C2 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ МАГНИЙ | 2003 |

|

RU2244027C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2652905C1 |

| СПОСОБ ПЕРЕПЛАВА СТРУЖКИ И ДРУГИХ ДИСПЕРСНЫХ ОТХОДОВ МЕТАЛЛОВ И СПЛАВОВ В СРЕДЕ ТВЕРДОЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2135613C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО КОМПОНЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ КРЕМНИЙСОДЕРЖАЩИХ СПЛАВОВ | 2009 |

|

RU2393259C1 |

| Модификатор для сплавов алюминия с кремнием | 1981 |

|

SU1044652A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2396365C1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

Изобретение относится к литейному производству и может быть использовано при плавке алюминиевых сплавов с применением в качестве составляющей шихты отходов механического производства - алюминиевой стружки

Отходы механического производства, как правило, подвергают переплаву и разливают в чушки, которые затем применяются в качестве составляющей шихты при произ водстве отливок.

Известен способ подготовки алюминиевой стружки к переплаву, согласно которому алюминиевую стружку покрывают флюсом, а затем осуществляют ее сушку, пропуская газообразный теплоноситель через флюс в направлении к стружке. При сушке происходит выжигание масла и эмульсии. Затем осуществляют переплав стружки с последующей разливкой в чушки l .

Известен способ переработки алюииниевых сплавов, при котором исходный лом уплотняют, а затем ведут его

переплав, подавая в предварительно нагретый до 800-1000°С нижний флюс.

Таким образом получают алюминиевые сплавы в чушках, которые затем и применяют при плавке сплавов для.производства отливок 2.

Недостатком такой технологии производства отливок является то, что предварительно обработанную стружку и лом переплавляют в чушки с целью

10 последующего вторичного переплава для производства отливок. При этом происходит значительный угэр металла и имеет место высокий расход энергии на производство 1т годных отливок.

15

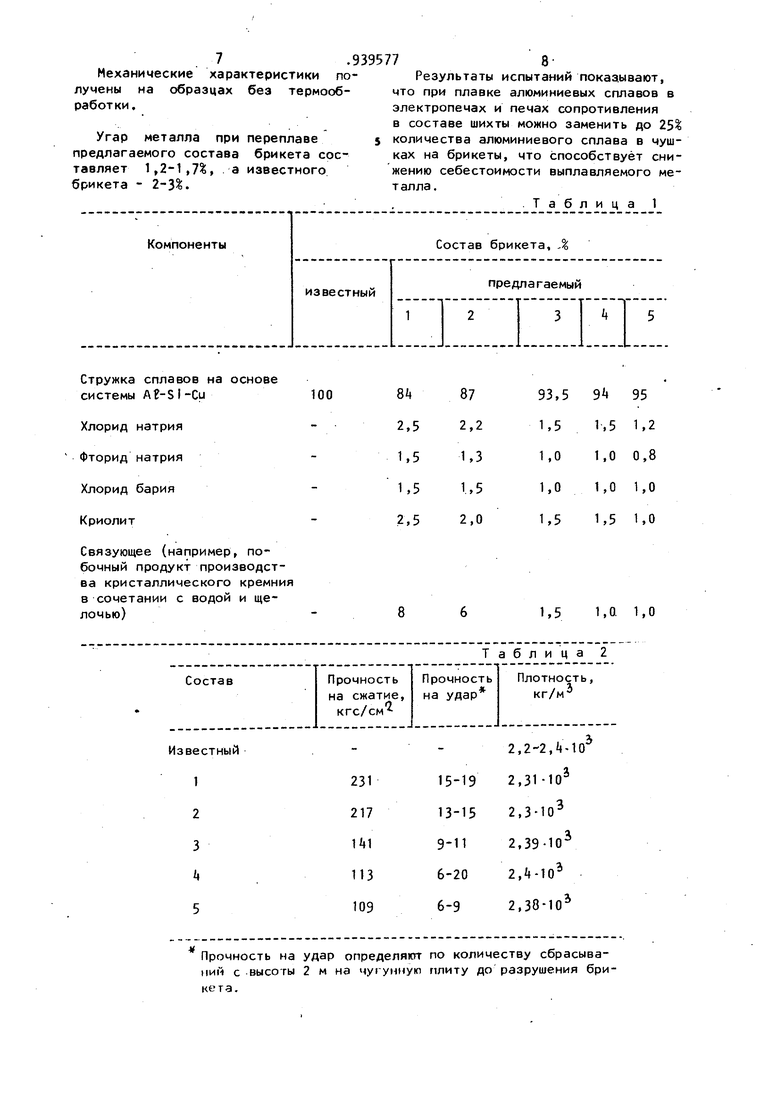

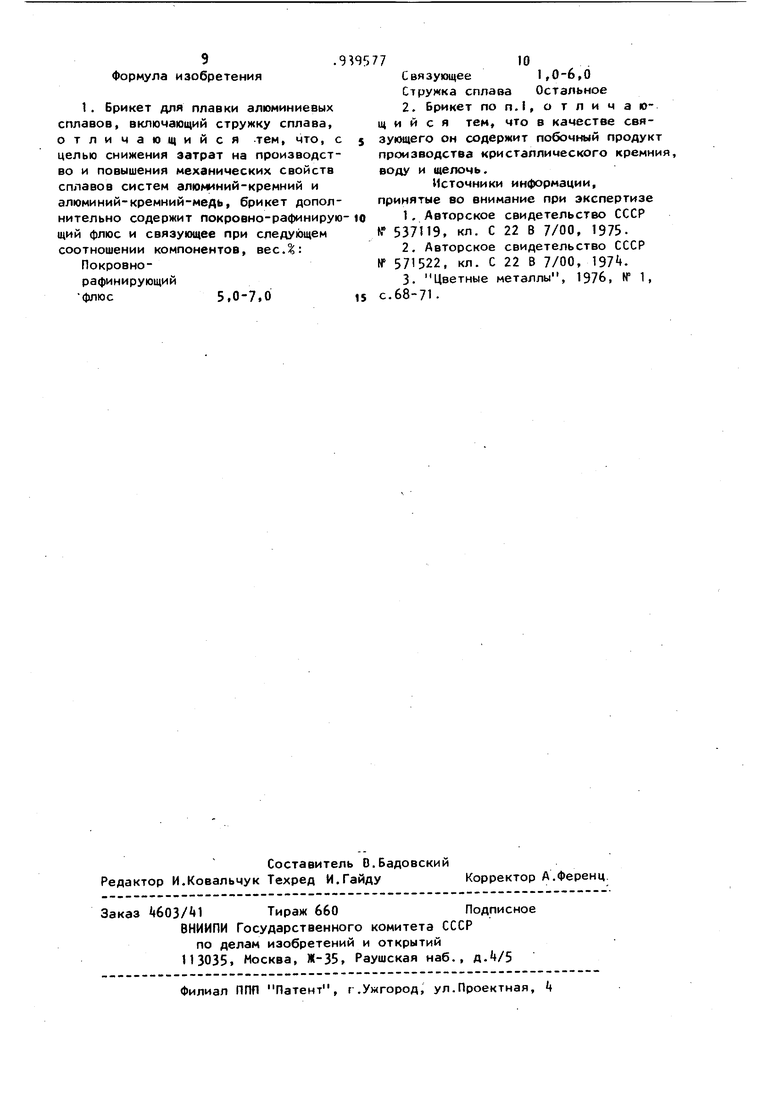

Известен брикет для плавки алюминиевых сплавов, включающий стружку сплава. Предварительно обезжиренную и измельченную стружку брикетируют, используя энергию взрыва, создавае20мую в рабочей камере брикет-установг ки за счет сгорания топлива. Плотность брикета составляет 2,2-2, XIО кг/м. 3. Брикеты применяются как шихтовый материал взамен алюминиевых сплавов в чушках. В брикетах используется стружка той же марки, что и выплавляемый сплав, поэтому химический со тав выплавленного сплава находится регламентируемых пределах для данно марки. Плавка с использованием брикетов ведется под слоем флюса. Использование брикетов из алюминиевой стружки в составе шихты при производстве отливок из алюминиевых сплавов позволяет увеличить извлече ние металла за счет уменьшения угар стружки, который составил 2-3 ГЗ. Основной недостаток этой техноло гии производства брикетов и отливок необходимость предварительного обезжиривания стружки, а также то, что при ведении плавки с использованием брикетов не происходит эффективного рафинирования и дегазации жидкого металла, так как флюс подается на расплав и его воздействие ограничивается непосредственной зоной контакта с металлом, что снижает качест во и механические свойства отливок. Цель изобретения - снижение затрат на производство и повышение механических свойств сплавов систем алюминий-кремний и алюминий-кремн 1й-медь Поставленная цель достигается тем .что брикет для плавки алюминиевых сплавов, включающий стружку сплава, дополнительно содержит покровно-рафинирующий флюс и связующее при следующем соотношении компонентов, вес. Покровно рафинирующий 5,0-7,0 флюс 1,0-6,0 Связующее Остальное Стружка сплава В качестве связующего брикет может содержать побочный продукт произ водства кристаллического кремния, во ду и щелочь. В брикете используется стружка сплавов на основе системы алюминийкремний и алюминий-кремний-медь. Побочный продукт производства кристаллического кремния представляет собой тонкую, непористую, высококремнеземистую аморфную пыль общего химического состава,%: Двуокись кремния 80-90 Углерод3 10 Окись алюминия I- Окись железа 1. .6 Окись кальция 0..7 Связующее готовят следующим образом. Щелочь (едкий натр) растворяют в расчетном количестве воды при комнатной температуре. Далее вводят побочный продукт производства кристаллического кремния и ведут его растворение, непрерывно помешивая, до получения однородного раствора при 80-90°С в течение 2-2,5 ч, обеспечивая технологически приемлемую вязкость 2530 спз. Готовое связующее представляет собой устойчивый коллоидный раствор, в котором частицы побочного продукта производства кристаллического кремния находятся в виде высокомолекулярных кремниевых кислот. В составе брикета в качестве связующего может быть также использовано жидкое стекло марки В с модулем. ,61-3,0 (ГОСТ 826it-66), оазбавлен.ное водой непосредственно перед употреблением при соотношении 1:8. Наличие в составе связующего щелочной среды способствует очищению стружки от примесей масла и эмульсии, которые отрицательно влияют на качество выплавляемого сплава, а также на увеличение загрязненности атмосферы. Щелочная среда приводит к образованию 2,3-3,6 алюмината натрия, который способствует повышению прочности характеристик брикета. В качестве флюсового наполнителя в состав брикета введены хлорид натрия, фторид натрия, хлорид бария и криолит, которые в композиции представляют собой покровно-рафинирующий флюс, Хлорид натрия обладает низкой температурой плавления, высокой смачивающей способностью, пассивен по отношению к алюминию и легирующим металлам. Он создает защитную пленку на поверхности расплава и п|эепятствует проникновению кислорода и водорода воздуха в расплав. Фторид натрия и криолит сообщают флюсу рафинирующие свойства, т.е. способность растворять и адсорбировать окислы и удалять газы. Фторид натрия и криолит улучшают защитные свойства флюса, делая его пленку более плотной и непроницаемой, хорошо смачивают окись алюминия и способствуют ее удалению. Воздействие на расплав хлорида бария аналогично воздействию хлорида натрия. В то же время хлорид бария способствует дегазации благодаря переходу бария в расплав, его окислению изменению структуры и свойс тв окисной пленки на поверхности металлической ванны за счет содержания окиси бария Кроме того, хлорид бария придает флю су модифицирующие свойства. Нижний предел содержания связующего обусловлен механической прочностью брикета, верхний - изменением свойст защитной пленки флюса. Состав брикета позволяет улучшить качество и повысить механические свой ства отливок. Это обеспечивается образованием защитного покрытия из смеси покровнографинирующего флюса и связующего на стружке в микрообъемах брикета. При производстве брикета за счет содержания щелочной среды в составе покрытия происходит обезжиривание стружки. Таким образом не требуется предварительная обработка и ликвидируется вредное воздействие масла и эмульсии на расплав. Смесь флюса и связующего образует защитный слой, который изолирует стружку от соприкосновения с кислородом атмосферы и тем самым снижает угар металла и степень газонасыщенности расплавленной ванны. Кроме того, покрытие из флюса и связующего образует на стружке огнеупорный слой, который обеспечивает одновременное расплавление флюса и стружки. При этом происходит активное рафинирование и дегазация в объеме брикета и в расплаве в целом, чем и обеспечивается повышение механических свойств отливок и улучшение его качества. Изготовление брикетов осуществляется следующим образом. В шаровой мельнице измельчают криолит, хлорид и фторид натрия, хлорид бария до фракции не более 2 мм, которые затем перемешивают с добавлением связующего в шнековом смесителе. При перемешивании компонентов происходит обволакивание флюса пленкой связующего, что создает на поверхности огнеупорное покрытие. Полученную смесь вводят в предварительно дробленую до фракции не более 30 мм стружку сплавов на основе системы алюминий-кремний или алюминий кремний-медь и осуществляют их непрерывное перемешивание до получения однородной массы. Полученную смесь брикетируют (прессуют) при давлении 600-9509 8х х10 Па. Оптимальный размер брикета выбран из условий обеспечения максимальной прочности 0 100-120 мм и высотой 60-80 мм. Сушку брикетов осуществляют при ТЗ-ЗО С в течение ЗЗ сут или при 80120С в течение 5-60 мин. Предпочтительно осуществлять сушку брикетов при 18-30C, так как при этом режиме в брикете происходит образование алюминия натрия, что способствует увеличению прочности брикета. Плотность брикета 2,3-2,«4.10 кг/м. Для получения брикетов используют составы смесей с различным содержанием компонентов (табл.1). Испытания брикетов на сжатие осуществляют на установке фирмь) Георг Фишер. Значения прочности брикета удовлетворяют требованиям, предъявляемым к прочности брикетов в металлургии и выше этих значений в 1 . раза, а значения плотности находятся в тех же пределах, что и у известного брикета из алюминиевой стружки (табл.2). По химическому состайу брикет отвечает требованиям, предъявляемым к брикету как заменителю алюминиевого сплава в чушках систем алюминий-кремний и алюминий-кремний-медь. Опытные плавки сплава марки АК5М2 проведены в индукционной печи ИСТ 0,06. Футеровка - графитовый тигель, вес садки 10 кг. Испытуемые брикеты укладывались в середину шихты и на расплав. После расплавления шихты образовавшийся шлак перемешивался с металлом и отстаивался в течение 12 мин. После скачивания шлака заливались пробы на химический анализ и механические испытания в песчаные формы. В табл.2 приведены сравнительные данные механических характеристик брикетов. Химический состав сплава, выплавленного с использованием в шихте бри-, кетов, находится в регламентируемых пределах для этой марки сплава (АК5М2). Применение при плавке брикетов позволяет повысить механические свойства выплавленных сплавов. Наиболее высокие показатели по механическим характеристикам имеют сплавы, полученные с использованием в шихте брикетов состава 3. Твердость сплава выше нормативной на временное сопротивление на а отнрсительное удлинение составляет 1,0-1,5. 7.9395 Механические характеристики получены на образцах без термообработки. Угар металла при переплаве предлагаемого состава брикета составляет 1,2-1,7%, а известного брикета - 2-31.

Связующее (например, побочный продукт производства кристаллического кремния в сочетании с водой и щелочью)

Известный 1 2

3 Ц

5

Прочность на удар определяют по количеству сбрасываний с высоты 2 м на чугунную плиту до разрушения брикета. 5

1,5 1,0. 1,0

Таблица 2

2,2-2,i4-10

2,31 -10

15-19

2,3-10

13-15

2,39-10

9-11

2,t-IO

6-20

2,38-10

6-9 78 Результаты испытаний показывают, что при плавке алюминиевых сплавов в электропечах и печах сопротивления в составе шихты можно заменить до 25% количества алюминиевого сплава в чушках на брикеты, что способствует снижению себестоимости выплавляемого металла. Таблица 1 9.9 Формула изобретения 1. Брикет для плавки алюминиевых сплавов, включающий стружку сплава, отлимающийся тем, что, с целью снижения затрат на производство и повышения механических свойств сплавов систем алюминий-кремний и алюминий-кремний-медь, брикет дополнительно содержит покровно-рафинирующий флюс и связующее при следующем соотношении компонентов, весД: Покровнорафинирующийфлюс5,0-7.0 957710 Связующее 1,0-6,0 Стружка сплава Остальное 2. Брикет по п. I, о т л и ч а ющ и и с я тем, что в качестве свя5зующего он содержит побочный продукт производства кристаллического кремния, воду и щелочь, Источники информации, принятые во внимание при экспертизе ю 1 . Авторское свидетельство СССР N 537П9, кл. С 22 В 7/00, 19752, Авторское свидетельство СССР № 571522. кл. С 22 В 7/00, 197. 3. Цветные металлы, 1976, № 1, 15с.68-71.

Авторы

Даты

1982-06-30—Публикация

1980-07-08—Подача