Изобретение относится к литейному производству и к металлургии цветных металлов и сплавов, в частности, к способам переплава отходов металлов и сплавов, и может применяться в металлургических и литейных цехах для переплава стружки и других дисперсных отходов различных металлов и сплавов.

Известно множество способов переплава алюминиевой стружки в газовых отражательных, электрических, плазменно-дуговых, солевых печах и даже способом электрошлакового переплава. Стружку переплавляют либо россыпью, либо в виде прессованных брикетов. Общим недостатком для всех этих способов является низкая производительность, которая, в свою очередь, является следствием того, что стружку в них плавят в среде воздуха, в лучшем случае в среде рафинирующего флюса.

(См. 1. Обработка алюминиевых сплавов добавкой стружки в шихту / Беленький Д. М, Борисов Г.П., и др. //Литейное производство. - 1990. - N 11. - с. 11-12.

2. Переработка стружки алюминиевых или магниевых сплавов в солевой электрической печи / Барбин Н.М. и др. // Актуальные проблемы переработки лома и отходов цветных сплавов./ Владимир, 1997, с. 56-57.

3. Ресурсосберегающие технологии переработки методом электрошлакового литья отходов цветных металлов / Переборщиков С.И., Хабаров А.Н. // Актуальные проблемы переработки лома и отходов цветных сплавов./ Владимир, 1997, с. 73)

Известен "Способ рафинирования сплавов, содержащих легкоплавкие компоненты" (Авторское свидетельство СССР N 119401 от 22.06.1984, авторы Гаврилин И. В. , Шаршин В.Н., Тихонов Н.П.). Способ заключается в переплаве металлов или металлических отходов, например стружки, в слое жидкого флюса с одновременным капельным рафинированием переплавляемого материала. Этот способ обеспечивает высокую степень рафинирования выплавляемого металла или сплава.

Недостатком известного способа является низкая производительность известного процесса.

Причин низкой производительности в известном способе несколько.

Во-первых, дисперсные куски или стружка металлов и сплавов в известном способе насыпают или бросают на неподвижную поверхность флюса и из-за этого они плохо смешиваются с ним, что вызывает первую потерю производительности процесса.

Во-вторых, рафинирующие флюсы плохо смачивают металл и поэтому плохо усваивают его.

В-третьих, флюс не растворяет металл, что также замедляет процесс плавки.

В-четвертых, флюс имеет значительно более низкую теплоемкость и теплопроводность, чем металл. Поэтому флюс медленно нагревается и быстро теряет тепло при вводе в него отходов, что является существенным фактором замедления процесса переплава и снижения производительности.

Цель предложенного изобретения - повышение производительности плавки стружки и других дисперсных отходов различных металлов и сплавов.

Поставленная цель достигается тем, что дисперсные отходы (стружка россыпью, опилки и порошки металлов россыпью, обрезки, обломки и другие дисперсные отходы) вводят при плавке в среду твердожидкого металла при помощи механического погружения или замешивания. Для успешного усвоения и переплава отходов металл в печи должен в процессе ввода в него отходов иметь температуру не выше температуры ликвидуса данного сплава, а отходы в момент погружения в расплав должны быть прогреты до температуры, находящейся в пределах от температуры ликвидуса сплава до температуры на 200oC ниже температуры ликвидуса.

Способ имеет следующие отличия:

- дисперсные отходы вводят в расплав методом механического замешивания или погружения, при этом обеспечивают очень быстрое усвоение частиц стружки и других отходов металлом;

- дисперсные отходы вводят в среду твердожидкого металла с повышенной вязкостью. Такой металл хорошо удерживает частицы стружки и других отходов и не дает им всплыть;

- быстрое усвоение частиц отходов металлом защищает их в дальнейшем от окисления, что снижает угар металла до 10% и менее;

- в качестве среды, в которую замешивают частицы стружки или других отходов, выбирают не флюс, а твердожидкий металл, химический состав которого предпочтительно близок к составу вводимых отходов. Такая среда отлично смачивает и растворяет вводимые частицы отходов;

- теплоемкость и теплопроводность твердожидкого металла близка к тем же показателям частиц отходов, поэтому их прогрев и расплавление происходят быстро;

- кроме того, в интервале твердожидкого состояния при нагреве и охлаждении металла выделяется или поглощается большое количество так называемой скрытой теплоты кристаллизации (плавления), что повышает тепловую устойчивость системы и позволяет ввести в твердожидкий металл до 50% твердых частиц стружки или других отходов, что также ускоряет процесс переплава;

- обычный недостаток дисперсных отходов - их малые размеры и большая удельная площадь поверхности - в предлагаемом способе делают его достоинством, так как такие частицы, попав в расплав, очень быстро прогреваются и плавятся;

- производительность и скорость процесса плавки в предлагаемом способе не ограничиваются скоростью замешивания и прогрева частиц, а только возможностями плавильного агрегата;

- рафинирование получаемого после переплава металла и его дегазация осуществляются при необходимости путем одновременного или последовательного с вводом в расплав отходов замешивания порошкообразных рафинирующих или дегазирующих добавок в количестве 0,2 - 2,0%.

- в предлагаемом способе можно использовать для переплава стружку, не очищенную от масла и эмульсии.

Пример осуществления способа

Предложенный способ переплава стружки и других отходов был осуществлен следующим образом.

Для переплава алюминиевой стружки сначала в тигле индукционной печи емкостью 50 кг расплавляют кусковой алюминий до получения в тигле печи уровня жидкого металла, равного примерно 1/2 высоты тигля. Температура металла в тигле должна быть выше температуры ликвидуса, т.е. металл должен быть жидкий. Исходная температура перегрева металла в печи до ввода стружки не имеет особого значения в связи с тем, что в момент подачи холодной стружки на поверхность металла в печи температура этого металла за несколько секунд в любом случае падает до температуры ликвидуса или ниже вследствие сильной теплоотдачи от металла в стружку. Подачу стружки осуществляли следующим образом.

Холодную алюминиевую стружку насыпали лопатой прямо на поверхность спокойного жидкого металла в тигле слоем, высотой до верхнего края тигля, т.е. на весь оставшийся объем тигля. Затем давали выдержку стружки в печи в течение 5-20 мин для ее прогрева и для испарения эмульсии и выгорания масел. Печь при этом работает в режиме нагрева металла. Температуру металла и стружки контролировали термопарой погружения марки ХА, которая могла перемещаться вверх и вниз, как в металл, так и в слой стружки. После окончания интенсивного выделения паров воды, дыма или горения масел и эмульсии и после прогрева стружки в слое, непосредственно прилегающем к поверхности жидкого металла до температуры в пределах от температуры ликвидуса сплава до температуры ликвидуса минус 200oC, стружку начинали погружать в расплав при выключенном индукторе печи. Температура здесь отсчитывается от температуры ликвидуса сплава, в среде которого производится плавление в связи с тем, что сплавы могут быть разные и могут иметь различные температуры плавления.

Погружение проводили вручную, вдавливая стружку сверху вниз в расплав обычной лопатой. Прогретая стружка легко погружается в расплав и хорошо смачивается им. При этом прогрев и начало расплавления стружки происходят очень быстро, практически в процессе погружения, что фиксируется термопарой, показывающей практически мгновенное охлаждение металла до твердожидкого состояния, т. е. до температур ниже температуры ликвидуса этого сплава. По окончании погружения стружки немедленно включали индуктор печи в режим интенсивного нагрева.

После погружения порции стружки в расплав уровень стружки в тигле существенно понижается. В этот момент засыпали в печь дополнительное количество стружки, опять заполняя тигель доверху. Печь работала в этот период в режиме интенсивного нагрева. В этом же режиме проводился прогрев вновь засыпанной порции до вышеуказанных температур в течение уже более короткого времени. Затем нагрев печи выключали и вновь проводили погружение стружки в расплав, последовательно надавливая на стружку сверху вниз лопатой по всей поверхности стружки. Операции добавки, прогрева и погружения стружки повторяли до заполнения тигля твердожидким металлом доверху. В течение всего процесса повторяющихся циклов прогрева и ввода стружки металл в печи находится в твердожидком состоянии.

По заполнении тигля металлом доверху ввод стружки прекращали и проводили полное расплавление твердожидкого металла и при необходимости его рафинирование. Расплавленный металл выливали из печи до половины, оставляя так называемое "болото". В "болото" вновь засыпали стружку и вновь повторяли все описанные операции. Таким образом, используя "болото", можно сделать процесс переплава стружки почти непрерывным и высокопроизводительным.

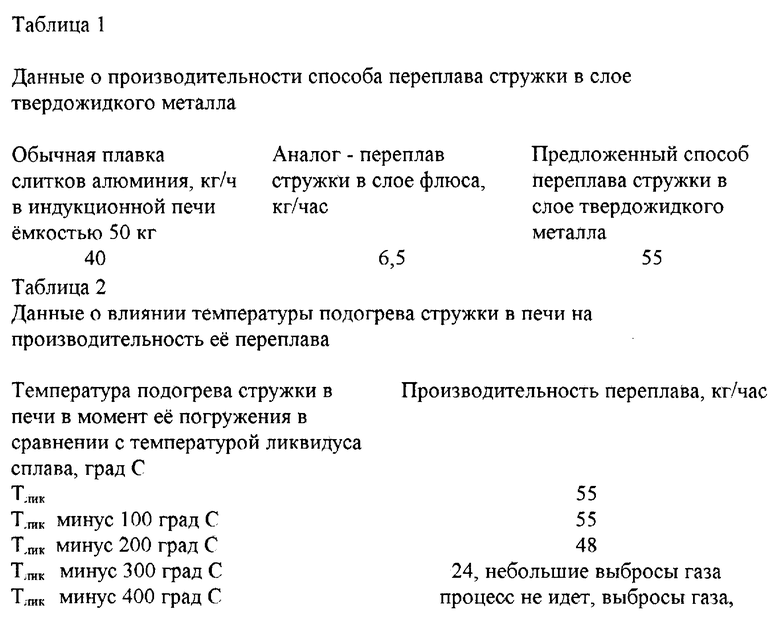

Данные о производительности предложенного способа переплава стружки и других дисперсных отходов в сравнении с известными способами приведены в табл. 1.

Из данных табл. 1 следует, что производительность переплава стружки по предложенному способу на 37% выше, чем в обычной плавке слитков и примерно в 8,5 раз выше, чем в аналоге. Следовательно, цель изобретения - повышение производительности переплава отходов - достигнута.

В табл. 2 приведены данные о влиянии температуры подогрева стружки на производительность процесса переплава. Стружка вводится в печь в холодном виде и вместе с примесями масел и эмульсии. Подогрев производится непосредственно в печи путем выдержки стружки в плавающем состоянии над слоем жидкого металла за счет тепла этого металла с целью испарения влаги и масел и с целью создания достаточных запасов тепла в стружке для ее успешного усвоения металлом впоследствии при погружении. Поэтому подогрев существенно влияет и на производительность и на осуществимость процесса переплава.

Из данных табл. 2 следует, что без подогрева стружки процесс вообще не идет из-за выбросов газа и отсутствия усвоения стружки металлом. А при подогреве стружки в пределах от температуры ликвидуса и до Tлик - 200 процесс идет успешно с практически стабильной производительностью в указанном диапазоне температур подогрева стружки в печи.

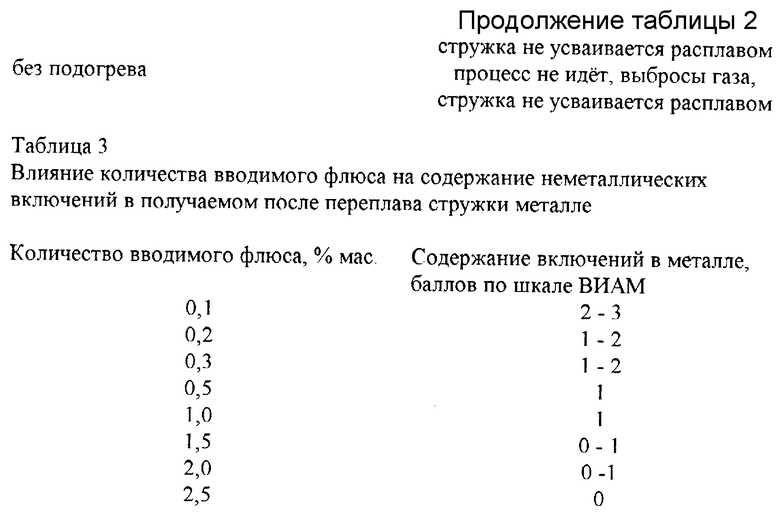

Изучали также влияние количества вводимого при погружении стружки универсального флюса на количество неметаллических включений в получаемом металле.

Данные исследований приведены в табл. 3.

Из табл. 3 следует, что удовлетворительное качество металла (1-2 балл по шкале ВИАМ) достигается при вводе не менее 0,2% флюса. При вводе 2,0% флюса достигается наивысшее качество металла и дальнейшее повышение количества вводимого флюса нецелесообразно. Поэтому рекомендован диапазон количеств вводимого флюса в пределах от 0,2 до 2,0%.

Вывод: цель изобретения - повышение производительности переплава стружки - достигнута, что подтверждается данными табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕПЛАВА ПЫЛЕВИДНЫХ ОТХОДОВ КРЕМНИЯ В СРЕДЕ ТВЕРДОЖИДКОГО АЛЮМИНИЯ | 2000 |

|

RU2180013C1 |

| СПОСОБ ПЕРЕПЛАВА МЕЛКИХ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ СПЛАВОВ | 1999 |

|

RU2156816C1 |

| СПОСОБ ПЕРЕПЛАВА МЕЛКИХ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ СПЛАВОВ | 1998 |

|

RU2159822C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2156815C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОЙ АЛЮМИНИЕВО-КРЕМНИЕВОЙ ЛИГАТУРЫ | 2010 |

|

RU2448180C2 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОЙ ВЫСОКОКРЕМНИСТОЙ АЛЮМИНИЕВО-КРЕМНИЕВОЙ ЛИГАТУРЫ | 2007 |

|

RU2365651C2 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2396365C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПЕРЕПЛАВА ПЫЛЕВИДНОЙ ФРАКЦИИ ИЗГАРИ ЦИНКА | 1999 |

|

RU2150523C1 |

Использование: изобретение относится к литейному производству и к металлургии цветных металлов и касается переплава стружки и других дисперсных отходов металлов и сплавов. Сущность: переплав стружки и отходов проводят в среде твердожидкого металла. Среда жидкого металла хорошо смачивает стружку, защищает ее от окисления и отлично проводит тепло, обеспечивая быстрый прогрев и плавление стружки. Тем самым достигается высокая производительность переплава и высокий выход годного металла. Переплав включает плавление частиц и кусков дисперсных отходов в слое металла сходного химического состава и отличается тем, что стружку и другие дисперсные отходы вводят в твердожидкий металл после предварительного прогрева отходов теплом жидкого металла в печи до температуры в интервале от температуры ликвидуса жидкого металла до температуры ликвидуса -200oC. Этот простой способ удобен и высокоэффективен в производстве, он не требует специального оборудования и может быть осуществлен в любом литейном цехе очень быстро, в течение 1-2 месяцев. 1 з.п. ф-лы, 3 табл.

| SU 1196401 А, 07.12.85 | |||

| Способ рафинирования вторичного алюминия | 1974 |

|

SU535362A1 |

| Способ переработки изгари | 1980 |

|

SU954470A1 |

| Способ рафинирования расплава аллюминиевой стружки | 1976 |

|

SU569627A1 |

Авторы

Даты

1999-08-27—Публикация

1998-04-20—Подача