(54) СПОСОБ КОНТРОЛЯ УСТАЛОСТИ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ПЛЕНОЧНЫХ ПОКРЫТИЙ И ПОВЕРХНОСТЕЙ В ПРОЦЕССЕ ИХ ИЗМЕНЕНИЯ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2199110C2 |

| СПОСОБ ФОТОМЕТРИЧЕСКОЙ ДИАГНОСТИКИ СТРУКТУРНОГО СОСТОЯНИЯ МАТЕРИАЛОВ ПО ДАННЫМ АНАЛИЗА ЦИФРОВОГО КОДИРОВАННОГО ИЗОБРАЖЕНИЯ ИХ ПОВЕРХНОСТИ | 2008 |

|

RU2387974C2 |

| Способ экологического мониторинга стрессовых состояний растений | 2023 |

|

RU2810590C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЛАГООБЕСПЕЧЕННОСТИ ЛИСТВЕННЫХ РАСТЕНИЙ | 2019 |

|

RU2710009C1 |

| СПОСОБ ДИСТАНЦИОННОГО ИЗМЕРЕНИЯ КОМПЛЕКСНОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ ПЛОСКОСЛОИСТЫХ ДИЭЛЕКТРИКОВ ЕСТЕСТВЕННОГО ПРОИСХОЖДЕНИЯ | 2022 |

|

RU2790085C1 |

| Способ определения качества поверхности, например бумаги | 1959 |

|

SU130700A1 |

| Способ определения деформаций поверхности | 1990 |

|

SU1716317A1 |

| ФОТОМЕТР МЕДИЦИНСКИЙ | 2003 |

|

RU2301972C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СПЕКТРОВ А.Х.КУПЦОВА | 2006 |

|

RU2334957C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ УСТАЛОСТНОГО РАЗРУШЕНИЯ НА ОСНОВЕ МАГНИТОУПРУГОСТИ | 2007 |

|

RU2353909C2 |

1

Изобретение относится к испытаниям материалов и элементов конструкшге, в частности к способам контроля усталости материала.

Наиболее близким к предлагаемому по технической сущности является способ контроля усталости материала, по которому измеряют интенсивность зеркального отражения контролируемого участка по- ... верхности испытываемого объекта ти по изменению интенсивности зеркального от ражешш судят об усталостном состоянии материала fl

Недостатком известного способа является его низкая точность, так как он не позволяет фиксировать усталостные трещины длиной менее 0,2 мм и не дает возможности осуществлять контроль и 20 оценку накопления усталостных поврежд&ний..

Цель изобретения - повышение точноогу контроля.

Указанная цель достигается тем, что одновременно с интенсивностью зеркального отражения измеряют также интенсивность диффузного отражения того же участка поверхности, измерения производят на длинах волн, соизмеримых с размерами начальных усталостных дефектов, подлежащих регистрации и по соотношению интенсивностей зеркального и диффузного отражений судят об усталостном состоянии материала.

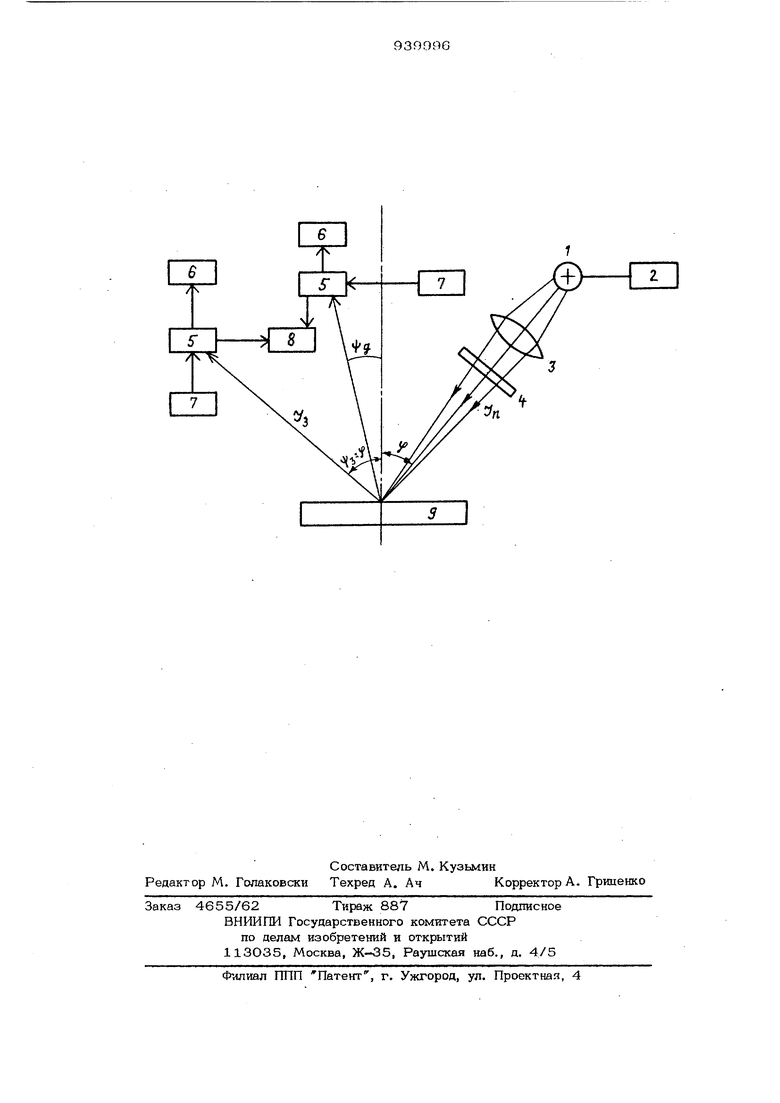

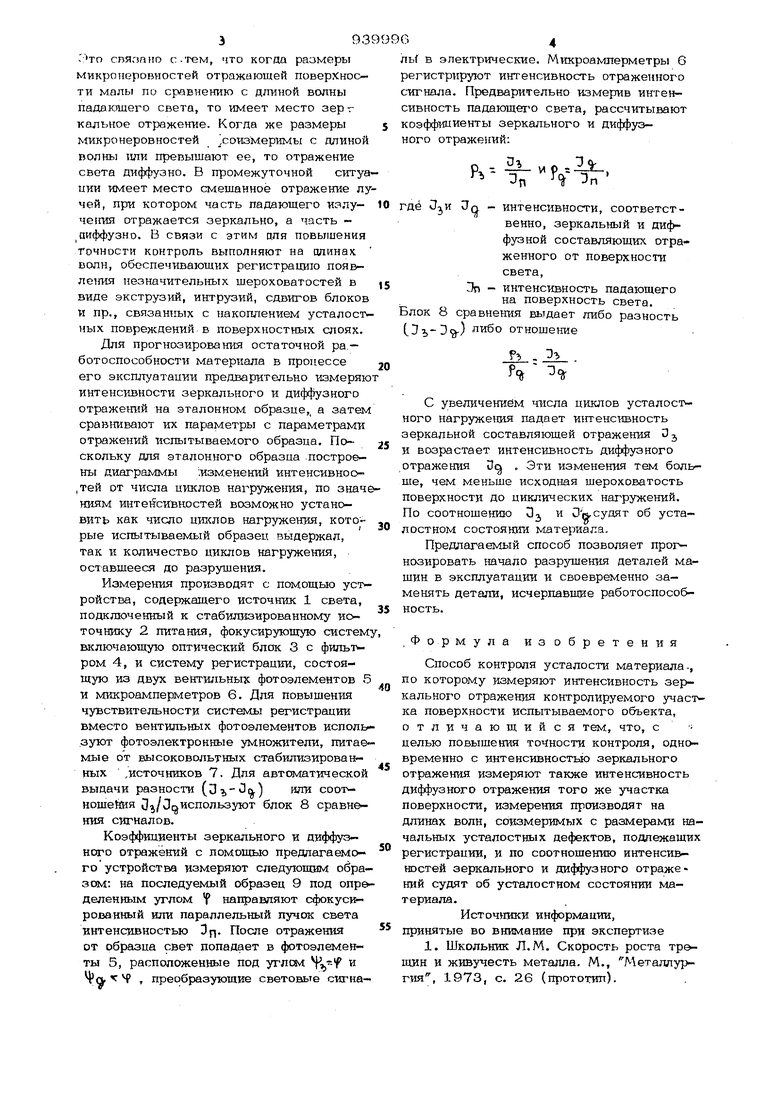

На чертеже изображена схема контроля усталости материала.

Способ осуществляется следующим образом.

15

На контролируемом участке испытываемого объекта подготавливают поверхность для измерения ее оптических свойств. В гфрцессе нагружения объекта измеряют интенсивность J зеркального отражения и интенсивность диффузного отражения. Измерения производят в уль-трафиолетовом или близком к нему диапазоне ДЛИН волн монохроматических лучей свяоано с-гем, что когда размеры микрояеровностей отражающей поверхности малы по сравнению с длиной волны падающего света, то имеет место зер г кальное отражение. Когда же размеры микронеровностей соизмеримы с длиной волны или превышают ее, то отражение света диффузно. В промежуточной ситуа ции имеет место смешанное отражение лу чей, при котором часть падающего излу- чения отражается зеркально, а часть аиффузно. В связи с этим для повышения гочносги контроль выполняют на датинах волн, обеспечивающих регистрацию появ- ле1гия незначительных ш.ероховатостей в виде экструзий, интрузий, сдвигов блоков и пр., связанных с накоплением усталост ных повреждений в поверхностных слоях. Для прогнозирования остаточной ра.- ботоспособности материала в процессе его эксплуатации предварительно измеряю интенсивности зеркального и диффузного отражеш1й на эталонном образце,, а затем сравнивают их параметры с параметрами отражений испытываемого образца. Поскольку для эталонного образца .построены диаграммы :изменений интенсивнос,тей от числа циклов нагружения, по знач ниям интейсивностей возможно установить как число циклов нагружешш, кото-рые испытываемый образец выдержал, так и количество циклов нвгружения, оставшееся до разрушения. Измерения производят с помощью устройства, содержащего источник 1 света, подключенный к стабшгозированному ис точнику 2 питания, фокусирующую систем включающую оптический блок 3 с фильт ром 4, и систему регистрации, состоящую из двух вентильных фотоэлементов 5 и микроамперметров 6. Для повышения чувствительности системы регистрации вместо вентильных фотоэлементов исполь зуют фотоэлектронные умножители, питае мые от высоковольтных стабилизированных .источников 7. Для автоматической выдачи разности {3,) или соотношешя О /ЛоИСПользуют блок 8 сравнения сигналов. Коэффициенты зеркального и диффузного отражений с помощью предлагаемого устройства измеряют следующим обра 3CJM: на последуемый образец 9 под опре деленным углом f направляют сфокус ро ванный или параллельный пучок света интенсивностью 3. После отражения от образца свет попадает в фотоэлементы 5, расположенные под углом %f и f Ч , преобразующие световьте сигна- ь1 в электрические. Микроа1 дперметры 6 регистр руют интенсивность отраженного сигнала. Предварительно измерив интенсивность падаюиего света, рассчитывают коэффициенты зеркального и диффузного отражений: li-, % :)п де JjK интенсивности, соответственно, зеркальный и ди({ фузной составляющих отраженного от поверхности света, интенсивность падающего на поверхность света. лок 8 сравне гая выдает либо разность (.) либо отношение f. .2l V С увеличением числа циклов усталост ного нагружения падает интенсивность зеркальной составляющей отражения 3j и возрастает интенсивность диффузного отражения U(j , Эти изменения тем боль ше, чем меньше исходная шероховатость поверхности до циклических нагружений. По соотношению Зт, и Обсудят об усталостном состоянии материала. Предлагаемый способ позволяет прогнозировать начало разрушения деталей машин в эксплуатации и своевременно заменять детали, исчерпавшие работоспособность. .Формула изобретения Способ контроля усталости материала-, по которому измеряют интенсивность зеркального отражения контролируемого участка поверхности испытываемого объекта, отличающийся тем, что, с целью повышения точности контроля, одновременно с интенсивностью зеркального отражения измеряют также интенсивность диффузного отражения того же участка поверхности, измерения производят на длинах волн, соизмеримых с размерами начальных усталостных дефектов, подлежащих регистрации, и по соотнощешпо интенсивиэстей зеркального и диффузного отражений судят об усталостном состоянии материала. Источиикл информации, принятые во внимание при экспертизе 1. Школьник Л.М. Скорость роста трещин И живучесть металла. М., Металлургия, 1973, с. 26 (прототип).

Авторы

Даты

1982-06-30—Публикация

1980-09-12—Подача