Изобретение относится к области технологии тонких пленок, а именно к способу контроля параметров пленочных покрытий, поверхностей в процессе их изменения (in-situ способ), и может использоваться в ионно-плазменных, вакуумных и др. технологических процессах как в научных целях, так и на этапе отработки технологии осаждения пленочного покрытия с целью определения скорости роста пленки, шероховатости поверхности пленки, плотности, а также изменения шероховатости поверхности подложки. Способ может также применяться в процессе серийного нанесения покрытий для контроля параметров пленок. С его помощью можно осуществлять управление технологическим процессом. Например: останавливать процесс осаждения покрытия при достижении заданной толщины, отклонении шероховатости и плотности пленки от требуемых значений; определять момент окончания травления нанесенного ранее покрытия.

Известен способ контроля параметров пленок методом эллипсометрии [1].

В методе эллипсометрии оптические константы пленки (коэффициент преломления n и коэффициент поглощения k) и толщина пленки d рассчитываются из системы уравнений

ψ(n,k,d) = arctg|Q|,

Δ(n,k,d) = arg|Q|,

где Q= rp/rs, a rp и rs обозначают комплексные значения коэффициентов отражения для световых волн, вектор электрического поля которых параллелен и перпендикулярен плоскости падения. Оптические константы и толщина могут быть определены после выбора соответствующей модели отражающей системы, для которой рассчитываются коэффициенты отражения rs и rр.

Эллипсометрия позволяет определять толщину и коэффициент преломления прозрачной пленки, а также проводить оценку средней квадратической высоты шероховатости (σ) поверхности пленки. Толщина пленки может измеряться прецизионно, начиная с нескольких ангстрем.

Недостатком способа является то, что по одному измерению ψ и Δ с помощью приведенных уравнений можно определить не более двух параметров исследуемого материала. Поэтому при нахождении однозначного решения для полупрозрачных тонких пленок с неизвестной толщиной (d) необходимо проводить два измерения (например, при двух углах падения света). Это невозможно осуществить непосредственно при проведении технологического процесса роста пленочного покрытия. Более того, в эллипсометрии толщину покрытия измеряют не прямым способом, а путем решения обратной задачи. В результате не всегда удается проводить обработку регистрируемого сигнала в реальном времени. Кроме того, метод эллипсометрии не применим для исследования материалов, сильно поглощающих излучение в видимом диапазоне (например, металлов).

Известен способ контроля толщины пленки методом лазерной интерферометрии, заключающийся в том, что подложку в процессе нанесения покрытия или его травления освещают монохроматическим светом с длиной волны (λ) из видимого диапазона [2]. В результате интерференции света, отраженного от поверхности растущей пленки и от границы раздела пленка - подложка, коэффициент отражения осциллирует с увеличением или уменьшением толщины пленочного покрытия. Зная длину волны лазерного излучения и угол падения света на подложку, можно определить оптическую толщину нанесенного или удаленного слоя (n•d).

Недостатком данного способа является то, что:

- определить n можно только у материалов с низким коэффициентом поглощения (k) {k<<n};

- невозможно контролировать покрытия с субмикронными толщинами (0.05 мкм и менее);

- для точного определения d в общем случае необходимо знать коэффициент преломления n.

Известен рефлектометрический способ измерения шероховатости поверхности, заключающийся в освещении образца монохроматическим светом и измерении коэффициента отражения зеркально отраженного луча и диффузно рассеяного излучения под двумя разными углами [3]. Данный способ позволяет рассчитать два параметра шероховатости поверхности материала - высотный и шаговый. Недостатком рефлектометрического способа является то, что невозможно определить шероховатость сверхгладких образцов со среднеквадратической шероховатостью порядка  Кроме того, данный способ не совместим с технологическим процессом, так как излучение плазмы в вакуумной камере создает сильные помехи при измерении диффузно рассеяного излучения.

Кроме того, данный способ не совместим с технологическим процессом, так как излучение плазмы в вакуумной камере создает сильные помехи при измерении диффузно рассеяного излучения.

Известен также способ малоугловой рентгеновской дифракции, заключающийся в освещении образца потоком монохроматического рентгеновского излучения с длиной волны λ под разными углами θ и измерении коэффициента отражения R = f(θ) [4] . По полученной экспериментальной зависимости можно рассчитать толщину пленки, ее декремент преломления (δ) и шероховатость поверхности (σ) как пленки, так и подложки. Декремент преломления есть действительное слагаемое комплексной диэлектрической проницаемости (ε):ε = 1-δ+lγ (γ - коэффициент поглощения). Декремент преломления в рентгеновском диапазоне пропорционален плотности материала (ρ). Недостатком способа является то, что этот способ не применим для исследования слоев непосредственно в технологическом процессе, так как время проведения одного измерения зависимости R = f(θ) велико.

Известно устройство для измерения R = f(θ), включающее источник рентгеновского излучения, коллимационную систему, детектор и прецизионную систему их перемещения в пространстве. Данная система позволяет проводить измерения R = f(θ) с высокой точностью изменения θ. Однако требуется прецизионное оборудование для вращения образца и детектора, которое не совместимо с технологическим оборудованием.

Известна также модификация способа малоугловой рентгеновской дифракции, заключающаяся в облучении образца потоком рентгеновского излучения с длиной волны λ под фиксированным углом θ и регистрации отраженного сигнала в широком интервале углов - от 0 до 90 град [5]. Это позволяет рассчитать параметры не идеально гладкой поверхности (среднюю квадратическую высоту шероховатостей и их корреляционную длину). Недостатком способа является то, что плотность и толщину пленочного покрытия определить нельзя. Из-за значительных временных затрат на проведение измерений данный способ нельзя использовать в реальном технологическом процессе.

Наиболее близким к предлагаемому является способ, заключающийся в измерении коэффициента отражения от системы пленка - подложка при изменении толщины пленки (d). Способ основан на периодическом изменении коэффициента отражения рентгеновского луча от системы пленка - подложка при изменении толщины пленки [6-8]. Регистрируя зависимость R=f(d), можно по числу экстремумов определить толщину пленочного покрытия. По изменению контраста осцилляции { K=(Rmax-Rmin)/(Rmax+Rmin)} и изменению среднего значения {Rcp=(Rmax+Rmin)/2} коэффициента отражения можно рассчитать величину среднеквадратической шероховатости поверхности пленки (σп) и декремента преломления (δ)..

Данный способ можно считать одним из самых универсальных методов контроля параметров тонких пленок, так как он не чувствителен к параметрам вакуумного технологического процесса (методу осаждения, давлению, составу рабочего газа, параметрам плазмы и т. д.), типу пленки (можно контролировать процесс роста любого металла, полупроводника или диэлектрика) и виду материала подложки. Кроме того, проведение измерений не оказывает влияния на технологический процесс.

Недостатком данного способа является то, что значения толщины, шероховатости и плотности покрытия определяют только по изменению интенсивности зеркально отраженного от подложки луча (т.е. на основе только одного измерения). Это позволяет прецизионно контролировать только изменение толщины пленочного покрытия. Изменение значений σп и ρ приводит в общем случае к одинаковым изменениям на регистрируемой зависимости R=f(d). Поэтому рассчитать значения σп и ρ можно только приближенно. Более того, для того, чтобы определить абсолютное значение σп, необходимо знать абсолютное значение среднеквадратической шероховатости (σподл) подложки, на которой происходит осаждение пленочного покрытия. В данном методе определить σподл невозможно.

Известно устройство для контроля параметров пленочных покрытий в процессе роста пленки на подложке, включающее источник рентгеновского излучения с длиной волны λ (характеристическими линиями анода, расположенными в структурном диапазоне длин волн  ), расположенный под углом θ к подложке, коллимационную систему и детектор, регистрирующий зеркально отраженный от объекта контроля луч [7, 8]. Источник и детектор размещены вне рабочего объема камеры для нанесения пленки, а вход падающего пучка внутрь установки и выход отраженного пучка осуществляют через окна из материала, слабо поглощающего рентгеновское излучение, например бериллия. Источник вместе с входным коллиматором и детектором размещен с возможностью прецизионного вращения вокруг оси, лежащей в плоскости образца и проходящей через его центр, а также плоскопараллельного перемещения относительно этой оси.

), расположенный под углом θ к подложке, коллимационную систему и детектор, регистрирующий зеркально отраженный от объекта контроля луч [7, 8]. Источник и детектор размещены вне рабочего объема камеры для нанесения пленки, а вход падающего пучка внутрь установки и выход отраженного пучка осуществляют через окна из материала, слабо поглощающего рентгеновское излучение, например бериллия. Источник вместе с входным коллиматором и детектором размещен с возможностью прецизионного вращения вокруг оси, лежащей в плоскости образца и проходящей через его центр, а также плоскопараллельного перемещения относительно этой оси.

Недостатком данного устройства является то, что регистрируется только один зеркально отраженный луч. Это не позволяет однозначно определять шероховатость поверхности пленочного покрытия и его плотность.

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в получении объективной информации не только о толщине пленочного покрытия, но и о его плотности и шероховатости поверхности непосредственно во время проведения технологического процесса, изменяющего эти параметры.

Это достигается за счет того, что в данном способе контроля регистрацию отраженного от объекта контроля рентгеновского излучения осуществляют одновременно и независимо под различными углами внутри телесного угла 0 - π/2; регистрацию отраженного от объекта контроля излучения проводят дискретно во времени; регистрацию отраженного излучения проводят с одновременным пространственным разделением лучей, отраженных от различных точек поверхности подложки; регистрацию отраженного излучения проводят под двумя или несколькими произвольными углами; одновременно с регистрацией отраженного сигнала анализируют степень его поляризации; регистрируют вторичный электромагнитный и электронный поток, вызванный взаимодействием потока рентгеновского излучения с веществом пленки и подложки; регистрируют вторичный электромагнитный и электронный поток, вызванный облучением пленки и подложки дополнительным потоком рентгеновского излучения с длиной волны λ1, отличной от λ.

Устройство осуществляет одновременную и независимую регистрацию рентгеновского излучения, отраженного от объекта контроля под различными углами внутри телесного угла 0 - π/2; устройство содержит два или более традиционных или позиционно-чувствительных детектора; источник рентгеновского излучения и система регистрации отраженного излучения размещены вне рабочей камеры; система регистрации содержит дополнительные детекторы, регистрирующие вторичное световое излучение и вторичный поток электронов; источник рентгеновского излучения и система регистрации размещены с возможностью плоскопараллельного перемещения в плоскости образца (х-у-сканирование) и углового перемещения (θ-сканирование)

При отражении рентгеновского луча от поверхности объекта контроля наблюдается не только зеркально отраженный луч, но и рассеянное (диффузное) излучение. Рассеянное излучение возникает за счет того, что поверхность не является идеально гладкой, а имеет некоторый рельеф. Это излучение распределено в широком интервале углов. Именно в форме углового распределения диффузно рассеянного излучения заключена информация о характере (высоте, распределении и т.д.) шероховатостей на поверхности. Следовательно, измерив индикатрису рассеяния (т. е. распределение отраженного излучения в широком интервале углов Δθ-R = f(θ), включая зеркально отраженное излучение), можно рассчитать параметры, характеризующие рельеф поверхности (т.е. среднюю квадратическую высоту шероховатостей, распределение шероховатостей по высоте, их шаг и т. д.). Проводя подобные измерения непосредственно в технологическом процессе, можно контролировать изменение топографии поверхности в реальном времени. Это особенно важно, так как во многих практических задачах требуется, чтобы при воздействии на материал не происходило увеличение шероховатости его поверхности.

Угловое распределение рассеянного излучения помимо топографии поверхности зависит также от угла падения и длины волны первичного рентгеновского излучения. В частности, если угол падающего на образец излучения θ больше критического угла полного внешнего отражения θc (ПВО), то индикатриса рассеяния будет иметь два пика: один в направлении зеркального отражения (т.е. также под углом θ), а другой под углом, близким к θc (пик Ионеды). Угловое положение пика Ионеды слабо зависит от угла падения первичного излучения и топографии поверхности. В тоже время, топография поверхности влияет на интенсивность и форму пика Ионеды. В случае, если угол падающего на образец излучения θ меньше критического угла полного внешнего отражения θc (ПВО), индикатриса рассеяния будет иметь сложную форму. В ней также кроме зеркально отраженного луча будет наблюдаться пик, связанный с диффузным рассеянием рентгеновского излучения. Однако в данном случае его угловое положение не будет постоянным, а будет зависеть как от угла падения первичного пучка, так и от топографии поверхности. Форма пика будет, как и в первом случае, определяться топографией поверхности.

Длина волны λ также имеет важное значение при проведении измерений. Для того, чтобы контролировать изменение топографии поверхности, необходимо, чтобы размер шероховатостей был сравним с длиной волны рентгеновского излучения. Если длина волны будет много больше, чем размер шероховатостей, то рассеяние волн будет мало. Наибольший интерес представляет задача контроля мелкомасштабных шероховатостей высотой  которые имеют место даже после проведения самых совершенных методов полировки поверхности. Поэтому для контроля параметров покрытий со сверхгладкой поверхностью в качестве зондирующего излучения необходимо использовать рентгеновское излучение с длиной волны

которые имеют место даже после проведения самых совершенных методов полировки поверхности. Поэтому для контроля параметров покрытий со сверхгладкой поверхностью в качестве зондирующего излучения необходимо использовать рентгеновское излучение с длиной волны  Другими методами исследовать материалы с подобным мелкомасштабным рельефом практически невозможно.

Другими методами исследовать материалы с подобным мелкомасштабным рельефом практически невозможно.

Таким образом, зависимость индикатрисы рассеяния от угла падения рентгеновского излучения и его длины волны дает возможность выбрать оптимальные (с точки зрения получения максимально возможной информации о поверхности) условия проведения измерений. Выбор условий будет зависеть от исходной топографии поверхности подложки.

Возможности данного способа могут быть существенно расширены, если поверхность образца площадью S=h•l (h - высота рентгеновского луча, l - длина облучаемой области) облучается не параллельным, а расходящимся потоком рентгеновского излучения в диапазоне углов от θ1 до θ2(θ1 и θ2<θc). В этом случае зеркально отраженный поток будет также расходящимся (угловое положение максимума диффузно рассеянного излучения будет постоянно и близко к θc). При этом луч, зеркально отраженный под произвольным углом  будет содержать информацию от конкретной точки на плоскости образца. Тогда, используя позиционно-чувствительный детектор, можно осуществлять контроль за изменением параметров пленочного покрытия или поверхности не только по площади в целом, но и в отдельных точках, разлагая отраженный поток по углам на отдельные составляющие (Ri = f(θi)). Измерив, таким образом, селективные коэффициенты отражения, получим всю угловую зависимость коэффициента отражения R = f(θ) в произвольный момент времени (t), на основе которой можно рассчитать d, σ,ρ. Следовательно, используя расходящийся поток рентгеновского излучения, можно определять параметры пленочного покрытия двумя способами: селективно анализируя зависимости Ri = f(θi,t) и по всей угловой зависимости R = f(θ,t).

будет содержать информацию от конкретной точки на плоскости образца. Тогда, используя позиционно-чувствительный детектор, можно осуществлять контроль за изменением параметров пленочного покрытия или поверхности не только по площади в целом, но и в отдельных точках, разлагая отраженный поток по углам на отдельные составляющие (Ri = f(θi)). Измерив, таким образом, селективные коэффициенты отражения, получим всю угловую зависимость коэффициента отражения R = f(θ) в произвольный момент времени (t), на основе которой можно рассчитать d, σ,ρ. Следовательно, используя расходящийся поток рентгеновского излучения, можно определять параметры пленочного покрытия двумя способами: селективно анализируя зависимости Ri = f(θi,t) и по всей угловой зависимости R = f(θ,t).

Способ иллюстрируется следующими чертежами.

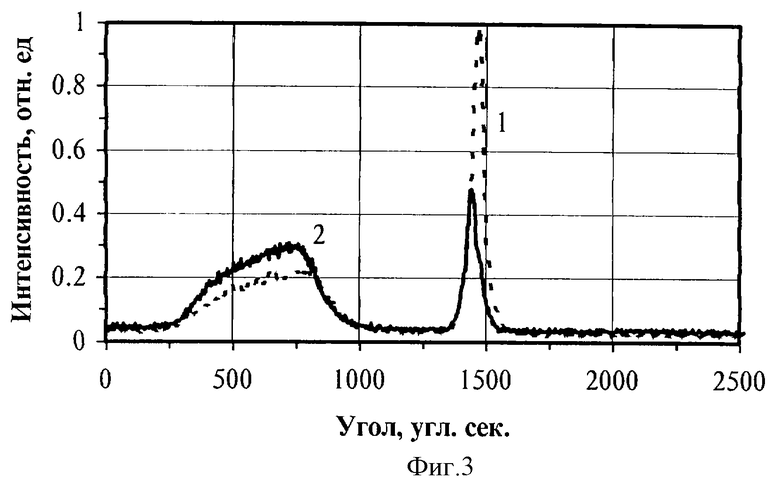

Фиг. 1. Схема технологической системы с устройством контроля параметров пленочных покрытий и поверхностей, где 1 - вакуумная камера, 2 - источник осаждения, 3 - заслонка, 4 - система газонапуска, 5 - система откачки, 6 - объект контроля, 7 - подложкодержатель, 8 - электродвигатель, 9 - высокочастотный генератор, 10 - бериллиевые окна, 11 - источник рентгеновского излучения, 12 - система формирования луча, 13 - система регистрации, 14 - компьютер.

Фиг. 2. Зависимость интенсивности зеркально отраженного луча от времени осаждения углеродной пленки на кремниевую подложку.

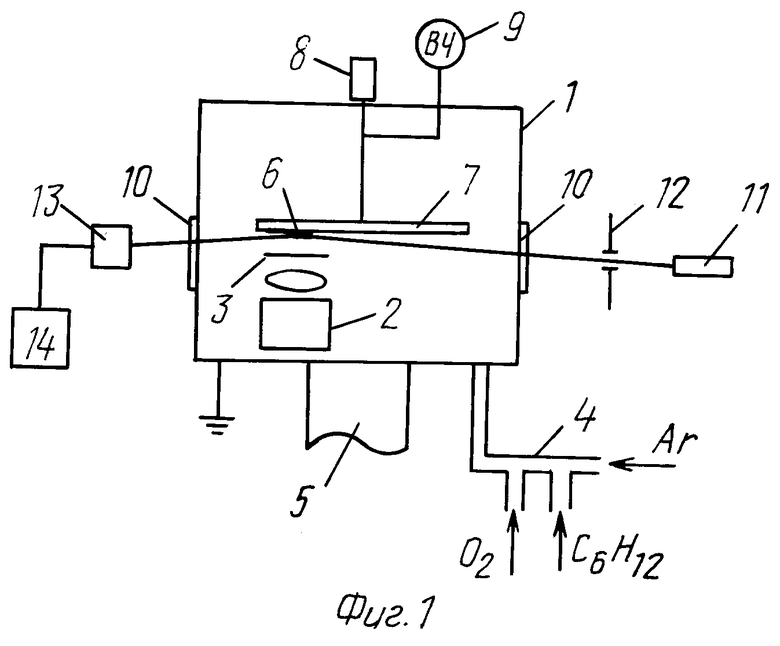

Фиг.3. Зависимость интенсивности отраженного от пластины кремния излучения от углового положения детектора (индикатриса рассеяния при фиксированном угле падения рентгеновского луча, равного 1450 угл. сек) перед нанесением пленки (кривая 1) и после осаждения пленки толщиной  (кривая 2).

(кривая 2).

Лучший вариант осуществления изобретения

Таким образом, суть предлагаемого способа состоит в следующем. На поверхность исследуемого объекта под углом θ с расходимостью Δθ направляют поток рентгеновского излучения с длиной волны λ. Во время технологического процесса осаждения или травления пленочного покрытия проводится измерение индикатрисы рассеяния под различными углами в телесном угле 0 - π/2. По результатам наблюдения осцилляций зеркально отраженного луча определяют изменение толщины пленочного покрытия. Измеряя угловое распределение диффузно рассеянного от поверхности излучения, определяют значение средней квадратической шероховатости поверхности пленки σп и корреляционной длины. Зная σп, по изменению контраста осцилляции зеркально отраженного луча и изменению его среднего значения рассчитывают плотность материала. При необходимости перед проведением технологического процесса роста или травления покрытия можно измерить индикатрису рассеяния от исходной подложки (или подложки после ионно-плазменной или иной очистки ее поверхности) и рассчитать абсолютные значения σ(d).

Для осуществления предлагаемого способа на технологическую систему (фиг. 1), состоящую из вакуумной камеры 1 и встроенных в нее источника осаждения 2 с заслонкой 3, систему газонапуска 4 и систему откачки 5, подложкодержателя 7, соединенного с электродвигателем 8 и высокочастотным генератором 9, установлен диагностический модуль, состоящий из источника рентгеновского излучения 11, системы формирования луча 12 и системы регистрации 13, соединенной с компьютером 14. Рентгеновское излучение вводится внутрь вакуумной камеры через бериллиевое окно 10, попадает на поверхность объекта исследования 6, закрепленного на подложкодержателе 7. Отраженное от поверхности образца рентгеновское излучение выходит через второе бериллиевое окно 10 и регистрируется системой 13.

Пример. Определение изменения средней квадратической шероховатости (σ), корреляционной длины (ξ) в процессе осаждения тонкой углеродной пленки. Осаждение проводилось на пластину кремния.

Образец 6 крепится к подложкодержателю 7. Рентгеновский луч падает на образец под углом 0.4 градуса (1450 угл. сек). Позиционно-чувствительный детектор регистрирует отраженное излучение в интервале углов от 0 до 0.7 градуса. Вакуумная камера откачивается до остаточного давления 10-2 мм рт. ст. Далее в камеру через систему газонапуска 4 напускается углеродсодержащий газ (С6Н12) и устанавливается рабочее давление. Перед проведением технологического процесса измеряется индикатриса рассеяния от исходной подложки. На фиг. 3 кривой 1 показана индикатриса рассеяния от пластины кремния до процесса осаждения. На фиг.2 этот момент времени обозначен точкой 1. Рассчитанные по методике [9] значения σ и ξ равнялись  и 0.2 мкм соответственно.

и 0.2 мкм соответственно.

Далее включается ВЧ-генератор 9 и происходит рост углеродной пленки на подложке. Экспериментальная зависимость интенсивности отраженного излучения от времени проведения процесса осаждения углеродной пленки показана на фиг. 2. Видно, что в процессе роста углеродной пленки зависимость интенсивности отраженного излучения от времени осциллирует. Контролировать толщину пленки можно по точкам экстремумов на зависимости R=f(t) и точкам перегиба, которые расположенны между экстремумами.

Период повторения осцилляций (d) и угол падения рентгеновского луча (θ) и длина волны (λ) связаны уравнением Вульфа-Брэгга: mλ = 2dsinθ, где m - порядок интерференционного максимума.

В частности, при

осцилляции на зависимости R=f(t) будут повторяться при увеличении толщины пленки на  Поэтому первый экстремум появится на зависимости R=f(t), когда толщина пленки достигнет

Поэтому первый экстремум появится на зависимости R=f(t), когда толщина пленки достигнет  а точка перегиба при

а точка перегиба при

После достижения толщины  процесс роста пленки был остановлен. Измеренная после завершения процесса осаждения индикатриса рассеяния показана на фиг. 3 (кривая 2). На фиг.2 этот момент времени обозначен точкой 2. По полученным данным было найдено, что шероховатость поверхности пленки равняется

процесс роста пленки был остановлен. Измеренная после завершения процесса осаждения индикатриса рассеяния показана на фиг. 3 (кривая 2). На фиг.2 этот момент времени обозначен точкой 2. По полученным данным было найдено, что шероховатость поверхности пленки равняется  а корреляционная длина 0.08 мкм.

а корреляционная длина 0.08 мкм.

Таким образом, при осаждении пленки произошло увеличение шероховатости поверхности и уменьшение корреляционной длины по сравнению с исходной пластиной кремния.

Способ и устройство могут быть реализованы в условиях промышленного производства. Способ применим для контроля параметров поверхностей и пленочных покрытий в случаях, когда их изменение осуществляется за счет изменения толщины пленочного покрытия, а также температуры, облучения электромагнитным излучением или потоком заряженных или нейтральных частиц.

Источники информации

1. Frank К. Urban III, John Craig Comfort, Thin Solid Films, v. 253, 1994, р.262.

2. Ивановский Г.Ф., Петров В.И. Ионно-плазменная обработка материалов, М.: Радио и связь, 1986, 232 с.

3. В. Н. Егоров, Ю. С. Сидоров, Б.Я. Косаревский. Оптико-механическая промышленность, 1, 1983, с.26.

4. E.Spiller, Soft X-ray Optics, SPIE Optical Engineering Press, 1994.

5. A. B. Виноградов, Н. Н. Зорев, И.В. Кожевников, С.И. Сагитов, А.Г. Турьянский. Журнал экспериментальной и теоретической физики, т. 94, вып.8, 1988 г., с. 203.

6. I. F. Mikhailov, V.I. Pinegin, V.V. Sleptsov, A.M. Baranov, Cryst. Res. Technol., 1995, v.30, N 5, p.643-649.

7. A. M. Baranov, S.A. Tereshin, I.F. Mikhailov, Proc. SPIE, 1996, v. 2863, p.359-367.

8. Заявка на патент 95112173/02 (021000) от 13.07.95 (получено решение о выдаче патента).

9. Зеркальная рентгеновская оптика, Л.: Машиностроение, 1989, 463 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ПЛЕНОЧНЫХ ПОКРЫТИЙ И ПОВЕРХНОСТЕЙ В РЕАЛЬНОМ ВРЕМЕНИ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2194272C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОТОКОМ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2109358C1 |

| СПОСОБ УМЕНЬШЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2141005C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУР ФАЗОВЫХ ПЕРЕХОДОВ В ПЛЕНКАХ И СКРЫТЫХ СЛОЯХ МНОГОСЛОЙНЫХ СТРУКТУР НАНОМЕТРОВОГО ДИАПАЗОНА ТОЛЩИН | 2017 |

|

RU2657330C1 |

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1998 |

|

RU2129698C1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ПЛЕНОЧНОГО ПОКРЫТИЯ В ПРОЦЕССЕ ИЗМЕНЕНИЯ ТОЛЩИНЫ ПЛЕНКИ НА ПОДЛОЖКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087861C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2013 |

|

RU2524792C1 |

| СПОСОБ НАНЕСЕНИЯ АМОРФНОГО АЛМАЗОПОДОБНОГО ПОКРЫТИЯ НА ЛЕЗВИЯ ХИРУРГИЧЕСКИХ СКАЛЬПЕЛЕЙ | 2013 |

|

RU2527113C1 |

| СПОСОБ СБОРКИ ЗЕРКАЛЬНОГО МОДУЛЯ РЕНТГЕНОВСКОГО ТЕЛЕСКОПА, СОДЕРЖАЩЕГО N КОАКСИАЛЬНЫХ ВКЛАДЫШЕЙ, ОБРАЗУЮЩИХ ЭЛЕМЕНТАРНЫЕ ЗЕРКАЛА | 2013 |

|

RU2541438C1 |

| Способ измерения толщины прозрачных пластин с рассеивающей поверхностью | 1989 |

|

SU1672209A1 |

Изобретение относится к области неразрушающего контроля объектов. Устройство состоит из источника рентгеновского излучения и системы регистрации, соединенных с технологической системой. Система регистрации выполнена с возможностью регистрации отраженного излучения одновременно и независимо под различными углами внутри телесного угла 0 - π/2. Способ выполняется путем облучения образца потоком рентгеновского излучения с длиной волны λ под углом θ и одновременной регистрации отраженного потока рентгеновского излучения. При этом по наблюдению осцилляции зеркально отраженного луча определяют изменение толщины пленочного покрытия. Измеряя угловое распределение диффузно рассеянного на шероховатостях излучения, определяют значение среднеквадратической шероховатости поверхности пленки σ. Зная изменение σ, по изменению контраста осцилляции зеркально отраженного луча и его среднего значения рассчитывают плотность материала. Техническим результатом изобретения является возможность получения более объективной информации о топографии поверхности пленочного покрытия и плотности растущего слоя непосредственно при проведении технологического процесса 2 с. и 8 з.п.ф-лы, 3 ил.

2. Способ контроля по п.1, отличающийся тем, что регистрацию отраженного от объекта контроля излучения проводят дискретно.

7. Устройство для контроля параметров пленочных покрытий и поверхностей в процессе их изменения, включающее источник рентгеновского излучения и систему его регистрации, соединенные с технологической системой, обеспечивающей изменение параметров пленочных покрытий и поверхностей, отличающееся тем, что система регистрации обеспечивает регистрацию отраженного от объекта контроля излучения одновременно и независимо под различными углами внутри телесного угла 0 - π/2.

8. Устройство для контроля параметров пленочных покрытий и поверхностей в процессе их изменения по п.7, отличающееся тем, что источник рентгеновского излучения и система его регистрации размещены вне рабочей камеры, в которой расположен объект контроля.

| US 5125016 А, 23.06.1992 | |||

| RU 95112173 A1, 27.06.1997 | |||

| I.F | |||

| MIKHAILOV et al | |||

| Cryst | |||

| Res | |||

| Technol | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| US 5147982 A, 15.09.1992. | |||

Авторы

Даты

2003-02-20—Публикация

1997-04-24—Подача