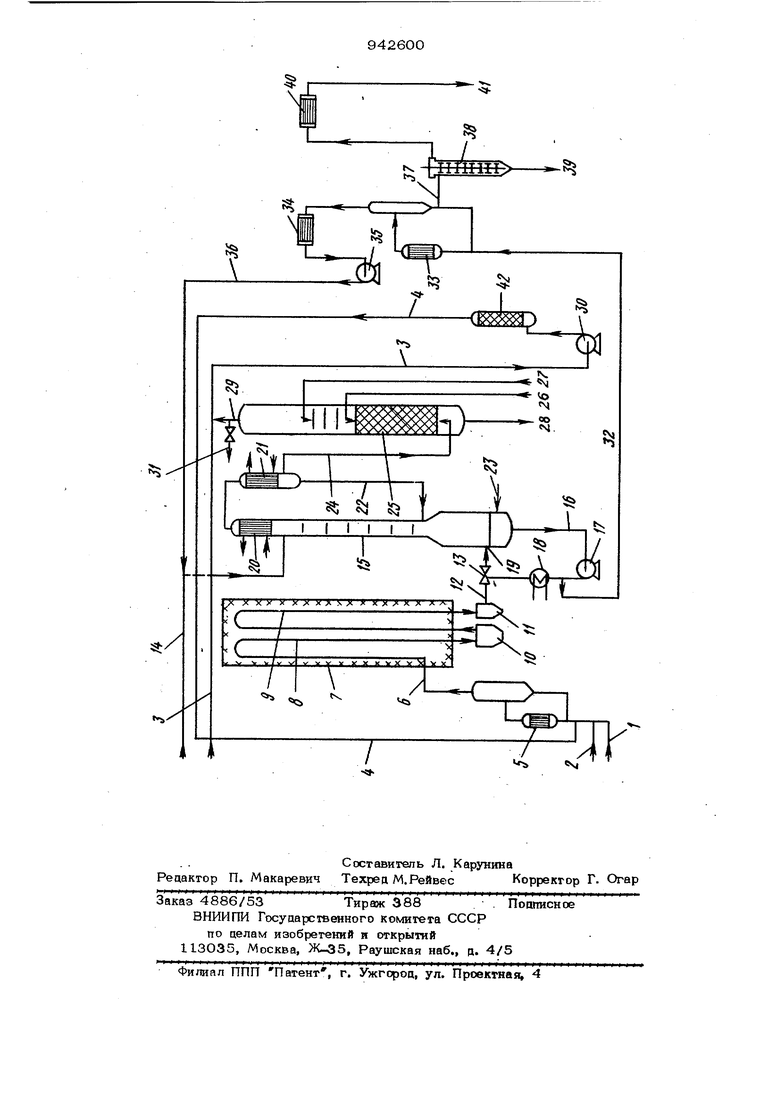

Изобретение относится к химии фосфорорганических соединений, а именно к способу выделения метилцихлорфосфина, Который имеет большое значение не толь ко как полутфоцукт фосфорорганического синтеза, но применяется также в качест ве ИСХОДНОГО материала для негорючей отделки волокон и подамерньк материалов. Известен способ выделения метилди- хлорфосфина перегонкой реакционной сме си, полученной взаимодействием метана треххлористым фосфором при нагревании до 35О-9ОО С в присутствии катализатора - фосгена tl. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выделения метилди хлорфосфина из реакционной смеси, полученной взаимодействием в реакционной зоне метана с треххлористым фосфором в присутствии чет ыреххлористо го углерода при 4ОО-70О С, заключающийся в том, что образующую реакционн смесь, состоящую в основном из треххлористого фосфора и метилдихлорфосфина, обрабатывают при 4О-5О С пассивирующим агентом - фенолом, ортокрезолом, н-бутанрлом, бисфенолом, тисфенолом или .N-метилаШ1ЛИНОМ для связывания треххлорисгого фосфора, с последующим выделением целевого продукта перегонкой 2}. К недостаткам этого способа следует отнести образование твердых отлсисений, которые осаждаются главным образам на псеерхностяхтеплообменников, что препятствует нормальному функционированию аппаратуры и вызывает необходимость чистить аппаратуру через короткие промежутки времени. Цель изобретения - предотвращение забивки оборудования твердыми отложениями. Поставленная цель достигается тем, что в способе выделения метилдихлорфосфина из реакционной смеси, полу шнной взаимодействием в реакционной зоне метана с треххлористым фосфором в пр;сутствии четыреххлористого углероца при 500-650 Cj горячий рсакциошгый газ, выхоаяший из реашдионной зоны очищают от тверцых примесей механическим путем и подвергают бьютрому охлажаению в трубе Вентури сжиженной реакционной смесью, содержащей растворимую цобавку 1,3-2 вес./о смеси фенолята и сульфоната бария, или неионогенного поверхностно-активного вещества- этоксилированного неразветвленного алифатического спирта с 16-1.8 атомами углероца, или полимера окиси этилена, или полимера окиси этилена и окиси пропилена, с получением газовой фазы, содержащей метан и хлористый воцороц, которую подвергают двухступенчатому охлаждению до минус 5 минус 5СгС, последовательно промывают водой и щелочью, компремируют с последующей осушкой и рециркуляцией в реакционную зону, и жидкой реакционной смес которую подвергают циркуляции между ст диями быстрого охлаждения и зоной охлаждения, отбирают часть циркулирующей реакционной смеси и подают на отпарку с получением паровой смеси, содержащей метилдихлорфосфин и треххлористый фосфор, которую конденсируют, вводят в нее указанные выще добавки органического со единения бария или неионогенного поверхностно-активного вещества и рецирку- лируют на стадию двухступенчатого охлаждения, и получают кубовый продукт отводимый в количестве, соответствующем количеству обра зов авщегося в зсне реакции метилоихлорфосфина, который подвергают отгонке в тонкопленочном испарителе с получением содержащего треххлористый фосфор и метилдихлорфосфин дистиллята, с последующей подачей его на выделение целевого продукта, К отличительным признакам предлагаемого способа выделения метилдихлорфосфина относится предварительная, до перегонки, очистка реакционного газа от твердых примесей механическим путем, его быстрое охлаждение в трубе Венгури и по следующая обработка вьпиеописанным способом. Предлагаемый способ выделения мегилдихлорфосфина позволяет предотвратить забивку оборудования твердыми отложениями, поскольку введение органических сое динений бария или неионогенных поверхностно активных веществ препятствует разл жешш метилдихлорфосфина, а следовательно, образова1шю солеобразных твердых веществ, которые отлагаются и забивают оборудование, особенно вьтариватели. В предлагаемом способе реакционная зона состоит из зоны предварительного нагрева, зоны основного нагрева и обогревается снаружи с помодью электричества, причем, с одной стороны, выход из зоны предварительного нагрева соединен со входом в зону основного нагрева, а с другой - выход из зоны основного нагрева соединен со входом расположенной за пределами обогреваемой электрически реакционной зоны - зоны охлаждения, причем каждое соединение производится через зону отделения твердых материвлш. На чертеже представлена схема процесса. подается РСР,., а по лиПо линии I НИИ 2 - ССХд в такой пропорции, при которойВ смеси жидкостей содержится 2-7 мол.% ССВ. По линии 3 в установку подается метан, который по линии 4 вместе со смесью РСЕд/ССб попадает в циркуляционный испаритещэ 5, в котором при заданной повыщенной температуре происходит насыщение метана смесью РСбд/ССЕд. Таким образом газовая смесь с заданным моляртым соотношением СНд : PQ,: ССРд непрерывно поступает через трубопровод 6 в электрически обогреваемый трубчатый реактор 7. Реактор состоит из зоны 8 предварительного нагрева и зшы 9 основного нагрева. В зоне предварительного нагрева исходная смесь нагревается до температуры реакции (50 l-SSO C), в то время как в зоне 9 основного нагрева она выдерживается при постоянной температуре реакции. Такое разделение на две ступени благоприятно для выдерживания точного Времени воздействия. Обе части трубчатого реактора расположены таким образом, что выход зоны 8 предварительного нагрева через расположенную за пределами нагревательной камеры реактора 7 первую зону 1О отдаления твердых веществ связан с входом в зону 9 основного нагрева. Выход основной зшы 9 нагрева, опять таки за пределами нагревательной камеры, соединен со второйзоной 11 отделения твердых веществ. Благодаря такому устройству в значительной степени уменьшается попадание твердых веществ в последующую циркуляционную систему жидкости. Горячая, газообразная реакционная смесь из второй зоны 11 отделения твердьсс веществ, по линии 12 попадает в выполненную в виде трубы Вентури систему 13 быстрого охлаждения. В качестве охлаж дающейсяжидкости используют протекающую непрерывную реакционную смесь,

59426006

в которую по линии 14 аобавляюг раство- ной колшны 25 через имеющийся в пниряющееся в ней органическое соединениеще трубопровод 28. бария или растворимое неионное поверхносгно-гактивное вещество. Протекающая реакционная смесь через сопла охладительной колсины 15 по линии 16 отвоштся при помощи насоса 17 и после предварительного охлаждения в теплообменнике 18 подается в циркуляционную систему 13 охлаждения. В системе 13 охлаждения горячая газообразная смесь резко охлаждается и разделяется на газообразную и жидкую фазы (сжиженную реакционную смесь). Обе фазы по линии 19 поступают в охладительную колшну 15. Газовая фаза состоит главным образом из непревращенного метана, образо анного по реакционной формуле сн + РСВ: . сн, рсе,+нсе, хлористого водорода, а также парообразньк добавок РСБ и . Так как нес тормозит реакцию, метан перед по- 2 цачей на повторную переработку необходимо высвободить из смеси. :Для возможного,снижения потерь проду1щии в этом процессе целесообразно из газовой фазы выделить РС6,,и Это происходит в охладительной колонне 15, когда газовая фаза вначале в холодильнике 20 охлаждается до температуры от -1О до , а затем в холодильнике 21 до температуры от -4О до -55c Подученный таким образом конденсат по линии 22 возвращается в охладительную колонну 15. В начале непрерывного процесса работы в сжладительную колонну 15 по ли- 4 .НИИ 23 один раз в качестве первоначальной охлаждающей жидкости можно подать чистый рсе , Освобожденная в значительной степешо от фосфорных соединений газовая фаза пос/ю холодильника 2 I по линии 24 снизу подается в промывочную колонну 25.. Содержащие НС8 газы проходят через снабженную насадкой нижнюю часть колонны, которая в противотоке сверху по ли НИИ 26 заполняется водой. Таким образом удаляется основное количество хлористого водорода. Тонкая очистка метана происходит в средней части колонны, снабженной колпачковыми тарелками, в которую в npo тивотоке сверху по линии 27 подается натровый щелок. Содержащие ЦаСЕ и ЯСС сточные воды выпускаются из промьюоч2Очищенный метай выпускают из промывочной колонны 25 по линип 29, причем он соединяется со свежи1и метаном, который подводится по линии 3. Весь метан компримируется насосом ЗО, приче 1 at заполненной осушиваюшим веществом, например, силикагелем, сушильной установкой обезвоживается до остаточного содержания воды максимум 25 ррм, предпочтительное до Ш ррм к по линии 4 подается в циркуляционный испаритель. 5. В начале непрерывного процесса работы по линии 31 возможен выпуск сме- . сей, содержащих воздух - азот и метаназот. Сжиженная часть реакционной смеси отводится с напорной стороны насоса 17 перед холодильником 18 и по линии 32 подается в циркуляционный выпариватель 33. Этот циркуляционный вьтариватель функционирует таким образом, что в сборнике остается вновь образовавшийся м&i™ ™ °P ° i® ® iP® p3 i® « а также все подобные продукты, в то вре ак через верхнюю часть отгоняется смесь из метилдихлорфосфина и , которая конденсируется в холодильнике Р омоши насоса 35 по линии 36 возвращается в охладительную колонну 15« Таким образом часть побочных прооуктов, которые могли бы вызвать на рушение работы в охладительной циркуляционной системе 13,19,15,16,17 и 18 выпускаются раньше, чем онт туда могут попасть. Находящиеся в отстойнике циркуляционного выпаривателя 33 вещества по ли направляются в тонкопленочный выпарной аппарат 38, где разлагаются на дистиллят, состоящий из смеси метилдихлорфосфина и осадок, который непрерывно отводится по линии 39 и уда-, ляется. Дисгиллйт сжижается в холодильнике 4О и отводится по линии 41. Он содержит 15-25 вес.% метилдихлорфо с4ина, 1-2 вес.% ССЙ, остальное -РСРаИз этого очищенного промежуточного продукта известным способом - отгонкой можно получить желаемый чистый метилдихлорфосфин. При помощи предлагаемого способа путем на 20-26% превращения РСР можно беспрепятственно на протяжении любого временя прсмдзводства получать метйлдихлорфосфин . Если не производить добавку органических соединений бария или ненонного поверошостно-активного вещества, по линии 14, то при превращениях РСВя на 1О-15% беспрепягсгвенно можно работать только несколько дней, а в случае превращений на 20% - только несколько часов. П р и м е р 1. По линии 3 вначале возцух заменяется азотом, а затем азот заменяется мёгайом, пока из циркуляционной системы газа tro линии 3 1 выйдет соответствующее количество газа. Затем полость охладагельной колонны 15, а также всей складительной циркуляционной системы (16,17,18,13) по линии 23 запол няется PCFa и после включения насоса 17, а также теплообменника 18, запускается в производство. Зона 8 предваригель ного нагрева между гем электрически, постепенно нагревается до , а зона 9 основного нагрева - до 5б6°С, в то время как холодильник 20 устанавливается на , а холодильник 21 на . В циркуляционный испаритель 5 при постоянной температуре жидкости 4О°С по линии I подается 1ОО кг/ч POL, по линии 2-4 кг/ч ССб, по линии 4-9О норм, м /ч метана. С учетом соотношений давлений в аппаратуре, в реакторе при таких условиях молярное отношени РСЙ : метан составит 1:4,3. Время воздействия исходной смеси в основной зоне 9 нагрева реактора 7 составляло 0,4 часа Израсходованный в ходе реактора метан (3,3 норм, )непрерывно возмещался по линии, Чтобы по возможности снизить потери парообразного РСЕ и CH-PCi/ газовая фаза в охладительной колон ю 15 охлаждается до-50®С. Только в SfroM случае метан в комбинированной МаОН промывке водой освобождается от нее . Частично влажность из непревращенного, неизрасходованного метана удаляется в компрессоре 30. Перед возвращением в циркуляционный испаритель 5 очищенный метан в заполненной силикагелем сушильной установке 42 высушивается до содержания воды менее 1О ррм. Одновременно со сдачей в эксплуатацию цирку ляционной системы охлаждения по линии 14 дозируется 1,5 кг/ч растворимой смеси барий-фенолат-сульфонат A 3diiih RC 1387 фирмы Рейн-Хеми Рейнау, Маннхейм (R торговая марка фирмы Байер АГ, Леверкузен). Благодаря указанным мероприятиям : предотвращается осаждение побочных твердых веществ на поверхностях теплообменни на 18 и циркуляционного испарителя 33. Другая часть мешакицих нормальному прот канию-процесса побочных продуктов удаляется из циркул1Щионной системы охлаждени путем пропускания по линии 32 необходимой части потока сжиженной реактивной смеси, которая направляется в циркуляционный испаритель 33, причем все неле1учие побочные продукты остаются в отстойнике, а через голову холодильника 34 поступает очищенная от твердых примесей смесь метилдихлорфосфина и POf. котооая насосом 35 по линии 36 возвращается в цир куляционную систему охлаждения. После достижения во всех узлах установки заданньк рабочих параметров, из отстойника циркуляционного испарителя 33 по линии 37 непрерьтно начинают отводить определенное количество реакционной смеси, которое соответствует количеству вновь образующегося метилдихлорфосфина. При указанных услошях Протекания реакции прекращение РСб метилдихлорфосфин составляет 2О,2 мол %. Через трубопровод 37 берут 101,7кг/ /ч реакционной смеси следующего состава, вес.%: Метилдихлорфосфин16,8 Четыреххлористый угжрод 2,О Хлороформ1,1 Хлорокись фосфс а0,2 Нелетучие частицы из ДааапиФяс в .1.4 Неизвестные компшенгы 0,2 Треххпористый фосфорОстальное В тонкопленочном выпарном аппарате 38 в виде отстоя обнаружено и удалено по линии 39 1,5кг/ч нелетучих примесей,, в то же время за холодильником 40 находится и также удалено ЮО, 2 кг/ч сырья с содержанием 17 вес.% метилдихлорфосфина. В указанной установке при перечисленных условиях можно беспрепятственно получать Метилдихлорфосфин довольно продолжительное время. Из полученного при этом сырья мегилдихлорфосфин можно вь делить известным способом, например, пе- регонкой. При м е р 2. На этой же установке и при одинаковьос условиях протекания реакции, как в примере 1, содеркание введенного по линии 2 нетыреххлористого углерода увешчивают с 4 до 5 кг/ч. Одновременно путем увеличения эффективности обогрева постепенно температура в реакторе 7 возрастает до , Благодаря этому в5з|эастает превращение РСб в в метилаихлорфос4 ш с 2О,2 до 26 мол.%. При повышенном превращении проявляется тенденция к отложению твердых веществ на теплообменниках. Загрязненность по- ; верхностей можно опрейелить по низким значениям коэф гашента теплопередачи, г.е. чтобы достичь опинакового эффекта охлаждения, в случае загрязнения поверхностей температура хладоносителя . должна быть ниже, чем .при чистых поверхностях, например, при необходимости испарения топливо должно обеспечивать более высокие темпера туры. Если в прсиессе повышения эффективности превращения уве/мчить добавку, Addi-tiM ® RC 1387 с 1,5 до 2,О л/ч, поверхности теплообменника остаются чистыми, чем обеспечивается бео препятственная работа установки в течение достаточно продотекительного времени. П р и м ё р 3. При повторении опыта I температуру в зоне 8 предварительног нагрева понижакн- до 5014:, а в зоне 9 оснсеного нагрева до 535 С. Опновремен но со сдачей в эксплуатацию циркуляцион ной системы охлаждения в жидкую 4«.3JL через трубопрсвод 14 вместо AddHiM® RC 1387 вводят 1,5 кг/ч зтоксилированного неразветвленного жирног спирта (молярное отношение 7 ОС Н групп. : 1 СЖ -группе). От дельные результаты идентичны пOJIyчeнным в примере 1, за тем исключением, что взятая по лииии 37 1О1,7 кг/ч реакционная смесь имеет следующий, немного изме; ненный состав, вес.%: Метилдихлорфосфин16,9 Четыреххлортстый углерод2,1 Хлороформ1,О Хлосркись фосфора 0,2 Нелетучие компон 1ты из добавки этоксил1фованного жирного спирта1,5 . Неизвестные компоненты 0,2 Треххлористый фосфор Остальное Пример 4. В такой же установ|ке и при тех же условиях, что и в примере 3, для предотвршцения отложений твердых побочных продуктов применяют 1,5 кг высокоэтоксилированного нераэветвленного С жирного спирта (мол$1рное соотношение 8О ОС,Ну-групп: :i ОН - группе). При превращении РСЦ в метилдихлорфосфин с мол. % 24 можно беспрепятственно работать длителыюе время. П р и м е р 5. Аналогично примеру. 3 для предотвращения осаждения твердых . побочньсх: продуктов используют 1,4 кг/ч полимеризата окиси этилена, мол.в.4ООО При превращении метилдихлор фосфин с мол.% 21 можно беспрепятственно работать длительное время. П р и м е р 6. Аналогично примеру 3 для предотвращения осаждения твердых побочных продуктов используют 1, сополимера окиси, этилена - окиси пропиле$ш (молярное отношение 38:62). При превращении метилдизёпорфос(}ин с мол.% 26 можно работать беспрепятственно длите;ьное время. Пример. В процессе непреры&ного потучения метилдихлорфосфина в той же установке и при одинаковьос условиях проведения реакции, как и в примере I прекращают подачу Addi-tin ® RC 1387 ят иеионного поверзтостно-активного вещества по линии 14. Уже через 2 ч после прекращения подачи теплообменник 18 и циркуляционный испаритель ЗЗ настолько покрываются отложениями твердых веществ, что производительность теплообменника падает до 85% обычной, Через 1О ч работы без подачи Additin® RC 1387 или иеионного поверхностно активного в цества пришлось прекратить работу. П р и м е р 8. Повторяют пример 1, но зону 8 пре1шарительного нагрева нагревают до 625С и основную зону 9 нагрева до 65О°С. Через трубопрово& 2 подают 6 кг/ч CCt. Одновременно с пуском в действие циркул51ционвого контура оаслаждени51, прибавляют к жидксА фазе по линии 14 1,7 кг/ч растворимой смеси фенолят-сульфоната бария (Addii-in ® RC 1387), при этом образуется 1,63 вес.%-ный раствор, Степень превращения PCBj в мет11лди- аслорфос(|ин сосТавл5)ет 24,8 мол.%.jlo 37 отбирают ЮЗ, 7 кг/ч реакционной смеси следующего состава; вес.%: Метилдихлорфосфин Четыреххлористый углеродХлороформ Хлорокись фосфора Нелетучие частицы ДааШиФрС 1387 1.7 Неизвестные компоненты 0,2 Треххлористый фосфор Остальное В тшкопленояном испарителе 38 отбирают в качестве куба 1,7 кг/ч нелетучих примесей по шнии 39, в то же время за холодильником 4О выпеляют 39,5 кг/ч веочяшенного продукта с со- держанием 21,3 вес.% метилдихлорфос({ива. 11« Каждые ШОО ч работы в отаелителях 10 и 11 твердых веществ выцеляюгся ЗОО и 15О г соответственно твердых веществ. Формула изобретения Способ выделения метилцихлорфосфина из реакционной смеси, получе1той взаимодействием в реакционной зоне метана с треххлористым фосфором в присутствии четыреххлористого углерода при 500. 65О®С с использованием перегонки, о т личающийс я тем, что, с целью предотвращения забивки оборудовашя тверды ми отложениями, горячий реакционный газ, выходящий из реакционной зоны, очищают от твердых примесей механическим путем и подвергают быстрому охлаждению в трубе Вентури сжиженной реакционной смесью, содержащей растворимую добавку - 1,3-2 вес.% смеси фенолята и сульфшата бария, или неиногенного поверсшостно активного вещества этоксилированного неразветвлённого алифатического спирта с 16-18 атомами углерода, или полимера окиси этилена, или полимера окиси этилена и окиси пропилена, с получением газовой фазы, содёржащей метан и хлористый водород, которую подвергают двухступенчатому охлаждению до минус 5 - минус 50 С, последовательно промывают водой и щелочью, компремируют с последующей осушкой и рециркуляцией в реакционную зону, и кой реакционной смеси, которую подвергают циркуляции между стадиями быстрого охлаждения и зоной охлаждения, отбирают часть циркулирующей реакционной

углерода, или полимера окиси этиленй, или полимера окиси этилена и окиси пропилена.

Источники информации, принятые во шимание при экспертизе

1.Патент СССР N« 341238, кл. С 07 F 9/52, опублик. 1972.

2.Патент США fo 3519685, кл.62О543, опублик. 1964 (прототип). 012 смеси и поцаюг на огпарку с гголучением паровой смеси, сосерисащей метипдихлорфосфин и треххлористый фосфор, которую конденсируют, вводят в нее указанные выше добавки органического соединения бария или неишогенного поверхностноактивного вещества и рациркулируют на стацто двухступенчатого охлаждения и получают кубовый продукт, отводимый в количествё, соответствующем количеству образовавшегося в зоне реакции метилдихлорфосфина, который подвергают отгон се в тонкопленочном испарителе с получением содержащего треххлористый фосфор и метилдихлорфосфин дистиллята, с последукшей подачей его на выделение ueneBoro продукта. Приоритет по признакам. 14,07,76 - по всем признакам за йеключениемвведения добавки неионогенного поверхностно-активного вещества этоксилированного неразветвленного алифатического спирта с 16-18 атомами углерода, или полимера окиси этилена, или полимера окиси этилена и окиси пропиле на. 26.О4.77 - введение добавки - неисьногенного поверхностно-активного вещества - этоксилированного нера етвленного алифатического спирта с 16-18 атомами

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2007 |

|

RU2452724C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2005 |

|

RU2391330C9 |

| СПОСОБ ПОЛУЧЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПРОДУКТА ЧАСТИЧНОГО ОКИСЛЕНИЯ И/ИЛИ АММОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2346928C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2705581C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 2001 |

|

RU2280637C2 |

| Способ получения низших диалкилфосфитов | 1978 |

|

SU910123A3 |

| ТЕРМИЧЕСКИ И МЕХАНИЧЕСКИ ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА ИЗ ПОТОКА ЭТАНОЛА | 2014 |

|

RU2647596C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 2003 |

|

RU2252207C1 |

| СПОСОБ ОТДЕЛЕНИЯ КОНДЕНСИРОВАННОЙ ЖИДКОСТИ ОТ ПОТОКА ОЛЕФИНА | 2008 |

|

RU2460712C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПАРА И МЕТАНОЛА | 1998 |

|

RU2134147C1 |

.X

fX;

X V у V X

-f

х

/

Авторы

Даты

1982-07-07—Публикация

1977-07-14—Подача