1

Изобретение относится к химии фосфорорганических соединений, а именно к новому способу получения низших диапкилфос4в1тов, которые являются важными промежуточдагми продуктами орга- 5 ннческой химии прн производстве средств защиты растений: инсектицидов и гербицидов.

Известно получение низших диалкил фосфитов из треххлористого фосфора ю и спирта при мольном соотношении реагентов 1:3. Классический прием проведения данной реакции заключается в постепенном прибавлении треххлористого фосфора к спирту в реде 15 растворителя при охлаждении реакционной смеси. Охлаждение может быть осуществлено использованием раствори теля с-низкой температурой кипения, который, испаряясь в ходе реакции, 20 бтводит выделяющееся тепло. Хлорис ты-й водород и гапоидный алкил, оставшиеся в смеси, удаляют пропусканием тока сухого газа, следы хлористого .водорода нейтрализуют аммиаком, а 25

целевой продукт очищают дистилляцией при пониженном давлении flj.

Однако этот способ является лабораторным и не может быть применен в промышленных масштабах.

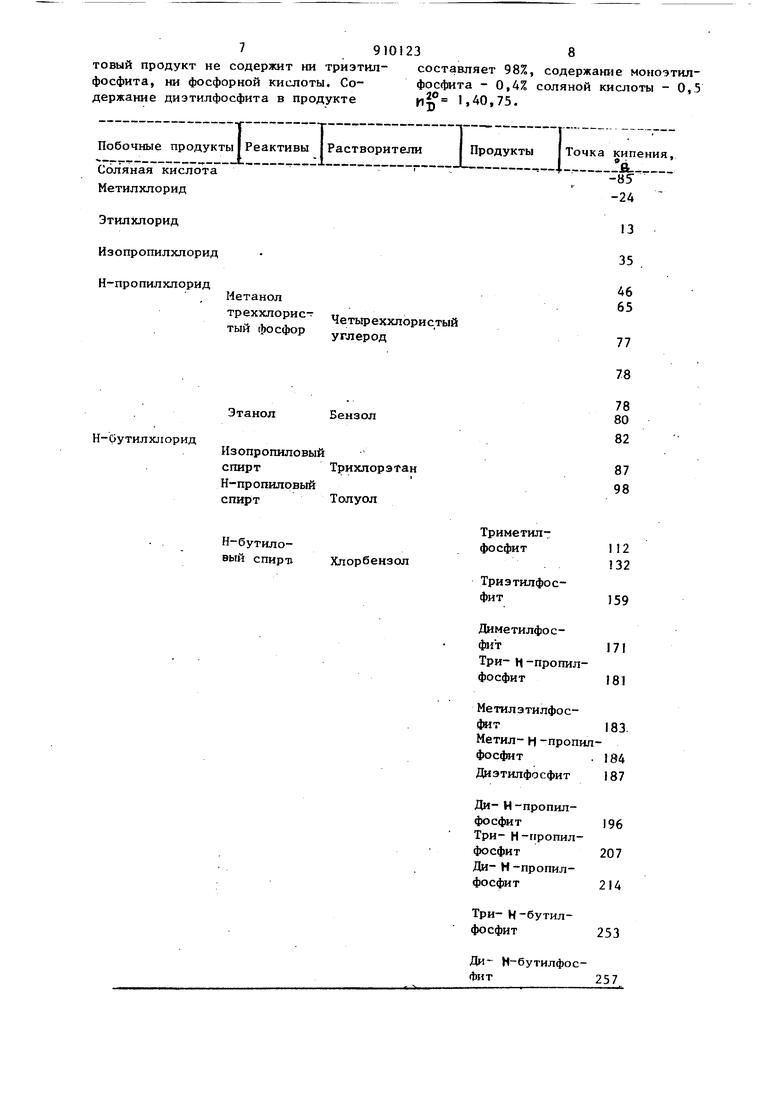

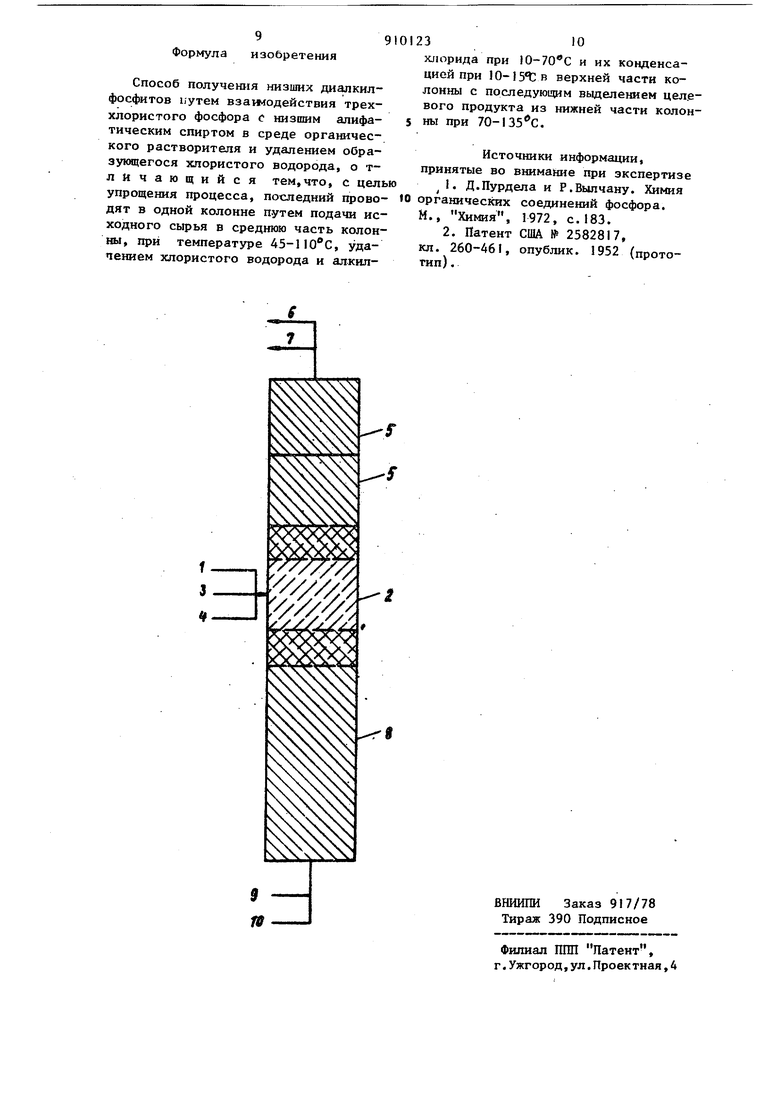

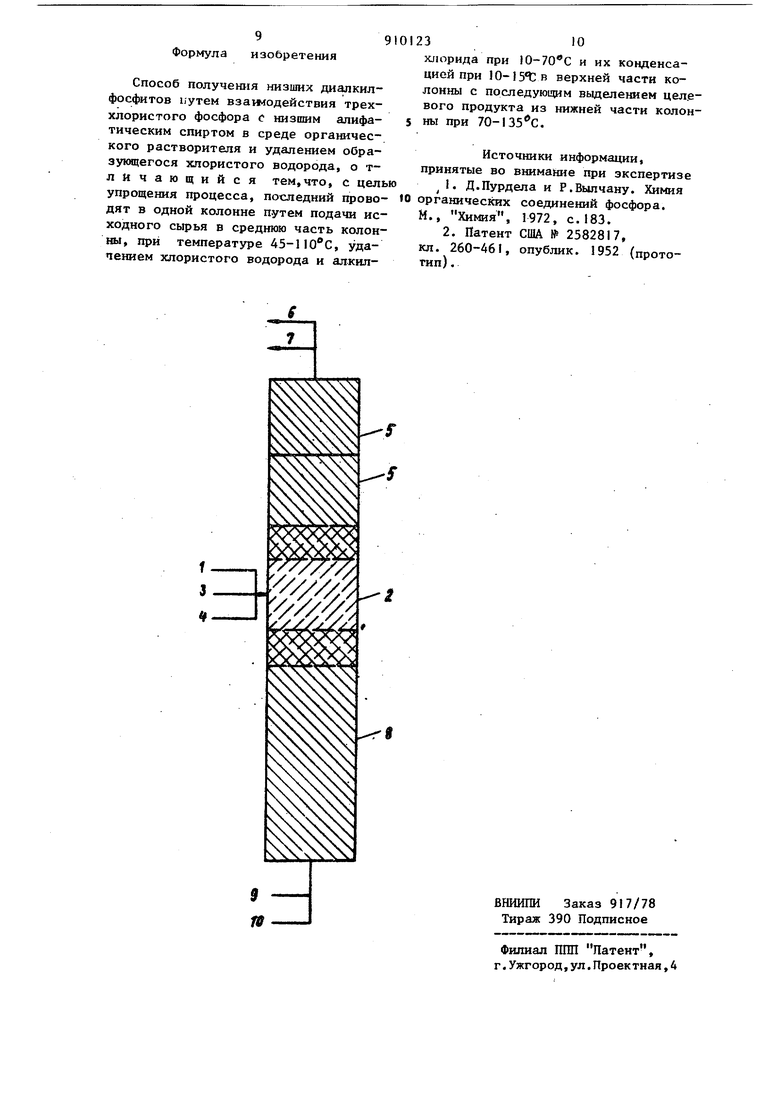

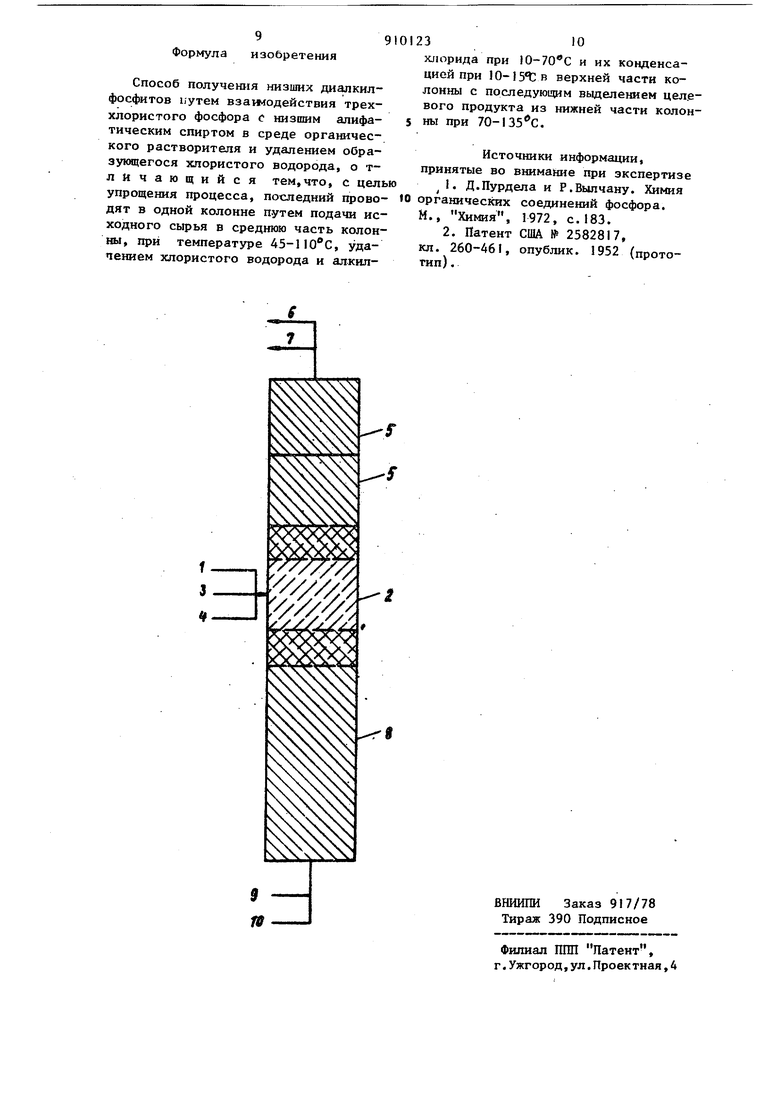

Наиболее близким по технической сущности и достигаемым р&зультатам к предлагаемому является способ получения низших диалкилфосфитов, заключающийся в том, что смесь треххлористого фосфора со спиртом в среде низкокипящего растворителя, например хлористого метила, при температуре от -20 до под давлением струей подают в реакционную камеру, где происходит испарение растворителя , увлекающего за собой образсЗвавшийся хлористый водород. Диапкилфос ит, собирающийся на Дне камеры, переводят во вторую колонну с пониженным давлением дпя удаления растворенных в нем остатков хлористого водорода и растворителя, а затем очищают дистилляцией в более глубоком вакууме. Выход целевых продуктов составляет 93-95%, времй проведения процесса - 3,5 ч . Вышеописанный способ сложен в аппаратурном оформлении, тр-удоемок вследствие проведения процесса при низких температурах. Недостатком этого способа является также большая длительность процесса. Цель изобретения - упрощение процесса. Поставленная цель достигается спо собом получения низших диалкилфосфитов, заключающимся в том, что треххлористый фосфор подвергают взаимодействию с НИЗШШ1 алифатическим спиртом : в среде органического раств рителя в средней части колонны при 45-110 С, из верхней части колонны при 10-70 С удаляют хлористый водо-. род и их конденсацию осуществляют при температуре 10-15 С, из нижней части колонны отводят целевой продукт при 70-}Э5°С. Изобретение основано на том положении, что в ряду реагентов (спирты, треххлористый фосфор, растворители, образующихся продуктов (три- и диалкилфосфиты и побочных продуктов реак1щи (апкилхлориды и хлористый водород возникает градиент температуры кипения. Вышеуказанные соединения кипят в следующей последовательности при следующих температурах (таблица. На основании этого положения найдено, что побочные продукты ре&кции могут быть легко удалень из реакционной зоны, а целевые продукты могут быть получены с максимальным выходом если реакцию проводить при температуре, соответствующей равновесию сис темы пар-жидкость. В предпагаемом способе существует равновесие между исходными веществами, , растворителем и продуктами реакции. С помощью реактора, работающего при условии физического равновесия в системе п р- жидкость, может быть достигнуто соответствующее градиенту кипения положение. За счет этого представляется возможность реа генты, обладающие средней летучестью нежелательные газообразные побочные продукты и высококипящие продукты реакции быстро отделять друг от друга. Предлагаемый способ обеспечивает высокий выход и высокое качество целевых продуктов по сравнению с из93 вестными способами. С помощью этого способа диалкилфосфиты можно получать не только в лабораторных условиях, но и в промышленных масштабах с выходом 94-97%. Целевые продукты получают с высокой степенью чистоты (96-98%;. Предлагаемый способ позволяет упростить процесс получения низших диалкилфосфитов за счет его проведения в одной колонне, исключения необходимости охлаждения реакционной смеси и сокращения времени проведения процесса. На чертеже представлено устройство для осуществления предлагаемого способа. По линии 1 в среднюю часть ректификационной колонны 2 (реактору подают треххлористый фосфор, по линии 3 - низший алифатический спирт, по линии 4 - растворитель. В этой части колонны 2 реакционную смесь выдерживают при 45-110 С до полного превращения исходных продуктов. Реакция проходит в условиях равновесия в системе пар-жидкость. Образукициеся при реакции хлористый водород и алкилхлорид отделяются от реакционной 10-70 G смеси при и конденсируются в верхней части колонны 5при Ю-15 С, по линиям 6 и 7 соответственно они удаляются из колонны. Образующийся диалкилфосфит при 70-135 С выводят из нижней части колонны 8 по линии 9, а растворитель.- по линии 10. П р и Ni .е р I. Периодическое по лучение диэтилфосфита в трубообразном реакторе. В нижнюю часть реактора емкостью 30 л, изготовленного из стеклянной трубы длиной 1 м, при постоянном охлаждении подают 8,6 л треххлористого фосфора и 17,5 л этилового спирта. Затем начинают медленный подогрев, ри котором происходит Образование лористого водорода и этилхлорида. ти газы удаляются через змеевиковый онденсатор. Во время реакции в нижteA части, реактора устанавливается равновесие в системе пар-жидкость, образуемое треххлористым фосфором, лористым водородом к этилхлоридом, ри 70-75рС, в середине реактора ри 55-60 С и вверху реактора - при 15-20 С. В ходе реакции газообразоание и конденсация -ослабляются, а атем постепенно совершенно прекра5

щаются. Температура вверху реактора поднимается до ZS-ZR C, а в нижней части реактора - до , тогда как в центральной части реактора он опускается до 40-4З С.

Скапливающийся в нижней части ре актора готовый продукт в конце реакции отделяется и может использоватьс для дальнейших процессов. Получают J3,I6 кг целевого продукта, что соот ветствует выходу 95,57%. 1,4032 содержание диэтилфосфита составляет 97%.

Пример 2. Полунепрерывный способ получения метилэтилфоофита в реакторе с насадками.

В колбу емкостью 500 мл заливают 200 МП бензола, 12 мл метанола и 17 МП этанола. Смесь нагревают до начала кипения и образующиеся пары пропускаются через укрепленную на колбе стеклянную трубку длиной 30 см и диаметром 3 см в виде реактора и конденсируются в холодильнике, укрепленном на реакторе. В верхнюю часть трубообразного реактора в течение 20 мин подают 17 мл треххлористого фосфора. В результате Проходящей в зоне пара реакции из холодильника выделяются соляная кислота,метилхлоРИД и этилхлорид, тогда как целевой продукт собирается в колбе. Во время реакции температура кипящей смеси в колбе поднимается до 57-83 С. Посл удаления растворителя получают 23,70 гметилэтилфосфита,что соответствует выходу 97,97%, И jj 1,4045. Степень чистоты составляет 98,5%.

Пример 3. Способ непрерывного получения диизопропилфосфита в тарелочном реакторе.

На шестую тарелку разогретого и работающего реактора длиной 1,2 м, диаметром 15 см, имеющего десять тарелок, в течение часа подают 1,3 лтреххлористого фосфора, 3,4 л изопропиловрго спирта и 30 мл хлорбензола; температура в мес е подачи исходных продуктов бО-бЗ С. Из смеси, иаходящейся в состоянии равновесия и кипения, удаляются газообразные продукты - хлористый водород и изопропилхлорид при 45-50 С через зону ректи кации i и дефпегматор.Образ щийся диизопропилфосфит течет вместе с растворителем от одной тарелки к другой вниз и, иаконец, отделенный от летучих побочных продуктов, собирается в нижней части реактора, тем23. 6

пература которого составляет 105100 С. После удаления растворителя в течение часа получают 2,39 кг целевого продукта., что соответствует выходу 96,4%, hx)° 1,4065. Содержание диизопропилфосфита в продукте составляет 98,8%.

Пример 4. Непрерывный спосо получения диметнлфосфита в реакторе с насадками.

В разогретый реактор с фарфоровыЮ1 кольцами (длина -6м, диаметр 0,4 м) на высоту 4,2 м в течение час подают 79л треххлористого фосфора 109 л метанола и 450 л четыреххлористого углерода. При установившемся равновесии возникают следующие температурные зоны: в нижней части реактора - 95, в зоне кипения 75-95, в зоне реакции 35-45 С. Через дефлегматор в течение часа проходят 40 нм хлористого водорода в виде газа и 20 нм метилхлорида, из нижней части реактора в течение часа отводят 500л раствора диметилфосфита, который содержит 12,0% диметилфосфита. Выход в течение часа составляет 97,5 кг. Это соответствует выходу 97,78%. Содержание диметилфосфита в продукте 96,0%, содержание монометилфосфита составляет менее ,содержание соляной кислоты менее 0,4%,,40 19

1Г р и м е р 5. Способ непрерывного получения диэтилфосфита в реакторе с насадками.

В эмалированный реактор,снабженный мешалкой емкостью 50 л, с помощью насоса-дозатора подают в течение каждого часа 39,5 л треххлористого фосфора, 80 л этанола и 450 л бензола. Гомогенизированную смесь подают в реактор высотой 6 м на уровне 4,2м разогретый и наполненный насадками (диаметр реактора 0,4 м). По достижении равновесия в реакторе устанавливаются следующие температурные зоны: в 1шжней части реактора-98, в зоне кипения 80-98, в зоне реакции 47-78 и в зоне ректификации 40-55t Через дефлегматор в течение часа проходат 10 нм этилхлорида и 20 нм хпористого водорода в виде газа, из нижней части реактора в течение часа отводят 490 л раствора, который содержит 13,5% диэтилфосфита. Выход в течение часа освобожденного от бензола целевого продукта составляет 60,6 кг. Это соответствует выходу 96,85%. Го79101238

товый продукт не содержит ни триэтил- составляет 98%, содержание моноэтилфосфита, ни фосфорной кислоты. Содержание диэтилфосфита в продукте

Побочные продукты I Реактивы I Растворители I Продукты I Точка кипения, .- 1-i1I й.

Соляная кислота

Соляная кислота -85 Метилхлорид

Этилхлорид Изопропилклорид

Н-пропилхлорид

Метанол

треххпорис- четьфеххлорис.тый тый фосфор углерод

Этанол Бензол

Н-бутилхлорид

Изопропиловый

спирт Трихлорэтан

Н-пропиловый

спирт Толуол

Н-бутиловый спири

Хлорбензол фосфита - 0,4% соляной кислоты - 0,5 Yt 1.40,75.

- V

Триметилфосфит

Триэтилфосфит

Диметилфосфит

Три- Н-пропифосфит

Метилэтилфос(1ит

Метил-Н-пропфосфитДиэтилфосфит

Ди- Н-пропилфосфитТри- Н-пропилфосфитДи- Н-пропилфосфит

Три- Н бутилфосфит

Ди- Н-бутилфосФит

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛФОСФИТА | 2004 |

|

RU2261864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛФОСФИТОВ | 2010 |

|

RU2528053C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛФОСФИТОВ | 1965 |

|

SU174624A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВЫХ ЭФИРОВ | 1968 |

|

SU218764A1 |

| Способ получения тетрацианэтана | 1978 |

|

SU672194A1 |

| Способ получения этилфосфита алюминия | 1977 |

|

SU797581A3 |

| Способ получения -метакрилоксиэтилдиалкилфосфонатов | 1976 |

|

SU584009A1 |

| Способ получения глицидиловых эфиров 2(3)-диалкилфосфоналканолов | 1980 |

|

SU910646A1 |

| Смешанные фосфиты,обладающие поверхностно-активными свойствами | 1976 |

|

SU615084A1 |

| Способ получения смешанных диорганофосфитов | 1976 |

|

SU600145A1 |

Авторы

Даты

1982-02-28—Публикация

1978-05-24—Подача