(54) АКУСТИЧЕСКАЯ ФОРСУНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКАЯ СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ ТИПА ИМПУЛЬС 4 | 2007 |

|

RU2342977C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| АКУСТИЧЕСКАЯ СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ ТИПА ИМПУЛЬС 2 | 2007 |

|

RU2333787C1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР ТИПА ИМПУЛЬС 4 | 2007 |

|

RU2338578C1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ ТИПА ИМПУЛЬС 4 | 2007 |

|

RU2342979C1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР ТИПА ИМПУЛЬС 2 | 2007 |

|

RU2338581C1 |

| Устройство для пневматического распыливания жидкости | 1982 |

|

SU1076151A1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ ТИПА ИМПУЛЬС 2 | 2007 |

|

RU2338582C1 |

| ЦЕНТРОБЕЖНЫЙ АКУСТИЧЕСКИЙ ПЫЛЕУЛОВИТЕЛЬ | 2006 |

|

RU2325215C1 |

| СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ | 2006 |

|

RU2329089C1 |

1

Изобретение относится к оборудованию для распыливания высоковязких жидкостей с адгезионными свойствами и может быть использовано преимущественно для распыления высушиваемых растворов.

Известны форсунки для распыливания высоковязких жидкостей 1.

Опыт эксплуатации этих форсунок на предприятиях химической промышленности при распыливании высоковязких жидкостей в сушильных установках показал, что при диспергировании латекса наблюдается частый выход форсунок из строя из-за забивания подводящего канала, что требует непрерывной чистки форсунок (в среднем через каждые 5 мин одна из 100 установленных на двух сушилках форсунок забивается и, естественно снижает производительность труда). Кроме того, эти форсунки сразу забиваются, если латекс содержит коллоидный осадок, из-за чего большие количества осадка сливают, что создает большие материальные потери.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является акустическая форсунка, содержащая корпус с размещенной внутри него втулкой, сообщающейся с источником подачи жидкости и оканчивающейся соплом, окруженным насадком, соединенным с источником подачи сжатого газа, и расположен 5 ный по оси струйный генератор 2.

Однако при подаче в такой распылитель вязкой жидкости, обладающей адгезионными свойствами, трудно обеспечить равномерное распределение жидкости по пери Q метру факела и необходимую дисперсность распыливаемой жидкости.

Цель изобретения - повыщение надежности и улучшение распыла вязких жидкостей.

Эта цель достигается тем, что в акустической форсунке, содержащей корпус с размещенной внутри него втулкой, сообщающейся с источником подачи жидкости и оканчивающейся соплом, окруженным насадком, соединенным с источником подачи 20 сжатого газа, и расположенный по оси втулки генератор колебаний, струйный генератор выполнен в виде свободно размещенной во втулке пластины с выступающим за пределы сопла концом, имеющим лопасти, и опирающейся вторым концом через опорный подшипник на торец корпуса со стороны подачи жидкости.

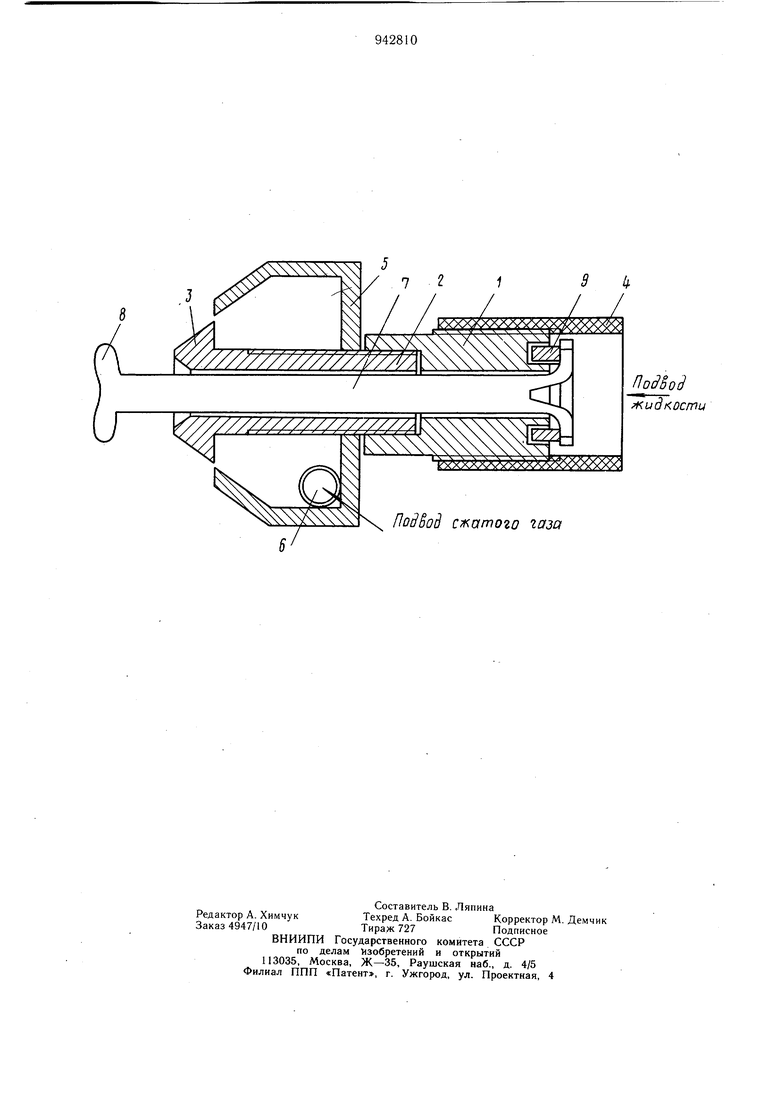

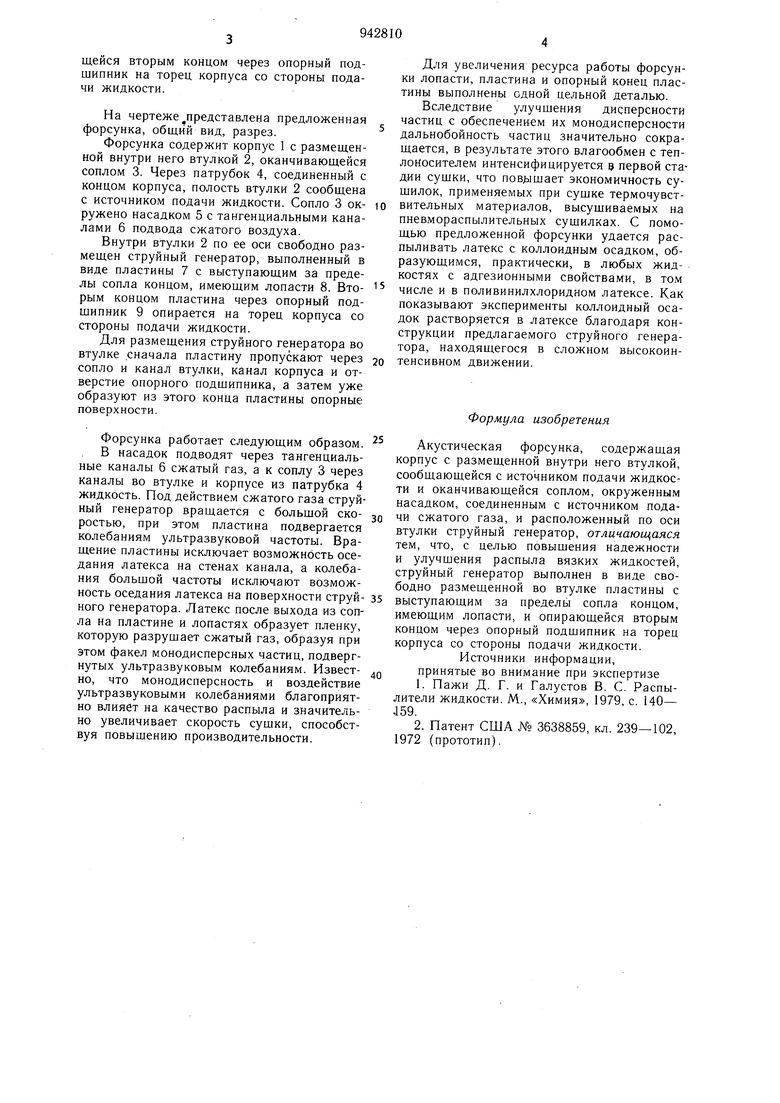

На чертеже,представлена предложенная форсунка, общий вид, разрез.

Форсунка содержит корпус 1 с размещенной внутри него втулкой 2, оканчивающейся соплом 3. Через патрубок 4, соединенный с концом корпуса, полость втулки 2 сообщена с источником подачи жидкости. Сопло 3 окружено насадком 5 с тангенциальными каналами 6 подвода сжатого воздуха.

Внутри втулки 2 по ее оси свободно размещен струйный генератор, выполненный в виде пластины 7 с выступающим за пределы сопла концом, имеющим лопасти 8. Вторым концом пластина через опорный подщипник 9 опирается на торец корпуса со стороны подачи жидкости.

Для размещения струйного генератора во втулке сначала пластину пропускают через сопло и канал втулки, канал корпуса и отверстие опорного подщипника, а затем уже образуют из этого конца пластины опорные поверхности.

Форсунка работает следующим образом. В насадок подводят через тангенциальные каналы 6 сжатый газ, а к соплу 3 через каналы во втулке и корпусе из патрубка 4 жидкость. Под действием сжатого газа струйный генератор вращается с больщой скоростью, при этом пластина подвергается колебаниям ультразвуковой частоты. Вращение пластины исключает возможность оседания латекса на стенах канала, а колебания больщой частоты исключают возможность оседания латекса на поверхности струй ного генератора. Латекс после выхода из сопла на пластине и лопастях образует пленку, которую разрущает сжатый газ, образуя при этом факел монодисперсных частиц, подвергнутых ультразвуковым колебаниям. Известно, что монодисперсность и воздействие ультразвуковыми колебаниями благоприятно влияет на качество распыла и значительно увеличивает скорость сущки, способствуя повыщению производительности.

Для увеличения ресурса работы форсунки лопасти, пластина и опорный конец пластины выполнены одной цельной деталью.

Вследствие улучшения дисперсности частиц с обеспечением их монодисперсности дальнобойность частиц значительно сокращается, в результате этого влагообмен с теплоносителем интенсифицируется э первой стадии сущки, что пов)1щает экономичность сущилок, применяемых при сущке термочувствительных материалов, высушиваемых на пневмораспылительных сущилках. С помощью предложенной форсунки удается распыливать латекс с коллоидным осадком, образующимся, практически, в любых жидкостях с адгезионными свойствами, в том числе и в поливинилхлоридном латексе. Как показывают эксперименты коллоидный осадок растворяется в латексе благодаря конструкции предлагаемого струйного генератора, находящегося в сложном высокоинтенсивном движении.

Формула изобретения

Акустическая форсунка, содержащая корпус с размещенной внутри него втулкой, сообщающейся с источником подачи жидкости и оканчивающейся соплом, окруженным насадком, соединенным с источником подачи сжатого газа, и расположенный по оси втулки струйный генератор, отличающаяся тем, что, с целью повыщения надежности и улучшения распыла вязких жидкостей, струйный генератор выполнен в виде свободно размещенной во втулке пластины с выступающим за предель сопла концом, имеющим лопасти, и опирающейся вторым концом через опорный подшипник на торец корпуса со стороны подачи жидкости.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-15—Публикация

1980-06-18—Подача