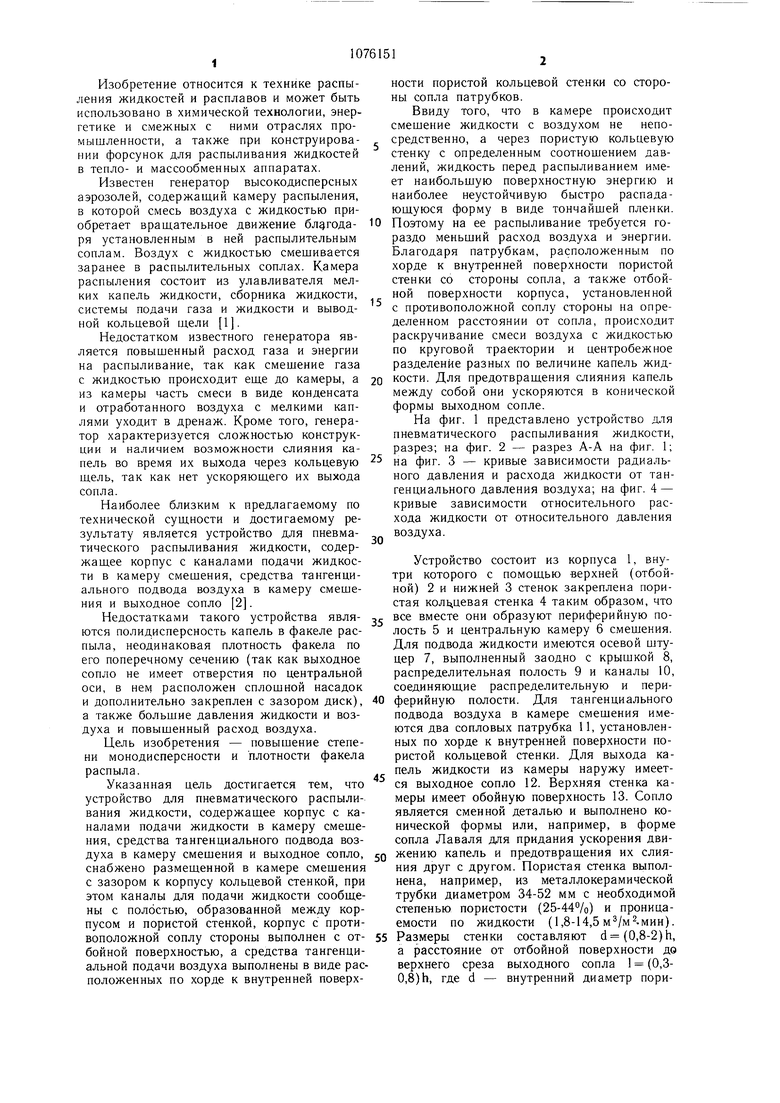

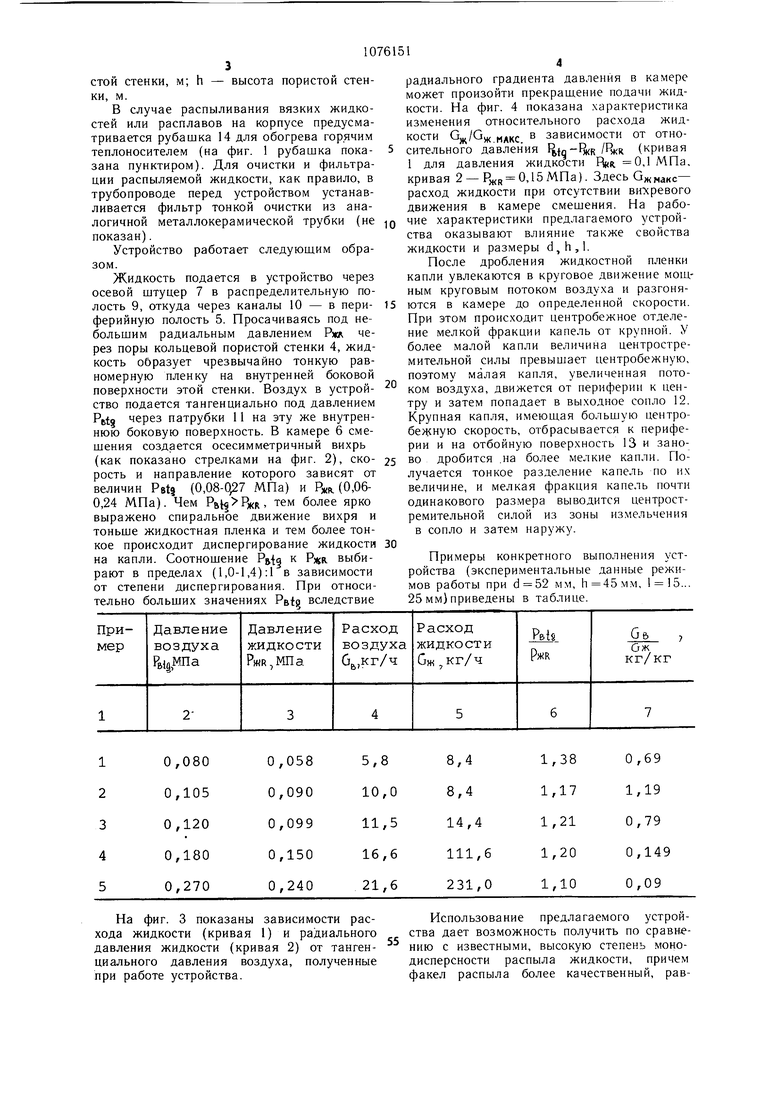

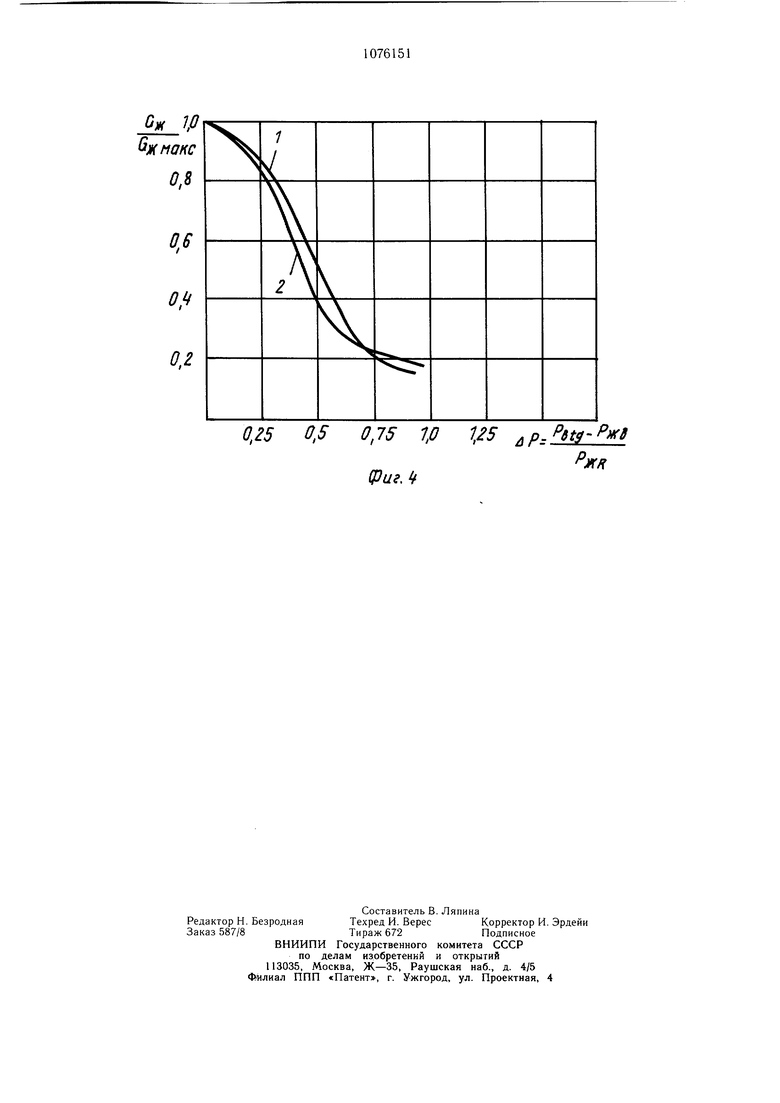

Изобретение относится к технике распыления жидкостей и расплавов и может быть использовано в химической технологии, энергетике и смежных с ними отраслях промышленности, а также при конструировании форсунок для распыливания жидкостей в тепло- и массообменных аппаратах. Известен генератор высокодиснерсных аэрозолей, содержащий камеру распыления, в которой смесь воздуха с жидкостью приобретает вращательное движение бл годаря установленным в ней распылительным соплам. Воздух с жидкостью смещивается заранее в распылительных соплах. Камера распыления состоит из улавливателя мелких канель жидкости, сборника жидкости, системы подачи газа и жидкости и выводной кольцевой щели 1. Недостатком известного генератора является повышенный расход газа и энергии на распыливание, так как смешение газа с жидкостью происходит еще до камеры, а из камеры часть смеси в виде конденсата и отработанного воздуха с мелкими каплями уходит в дренаж. Кроме того, генератор характеризуется сложностью конструкции и наличием возможности слияния капель во время их выхода через кольцевую щель, так как нет ускоряющего их выхода сопла. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для пневматического распыливания жидкости, содержащее корпус с каналами подачи жидкости в камеру смещения, средства тангенциального подвода воздуха в камеру смешения и выходное сопло 2. Недостатками такого устройства являются полид,исперсность капель в факеле распыла, неодинаковая плотность факела по его поперечному сечению (так как выходное сопло не имеет отверстия по центральной оси, в нем расположен сплощной насадок и дополнительно закреплен с зазором диск), а также больщие давления жидкости и воздуха и повышенный расход воздуха. Цель изобретения - повышение степени монодисперсности и плотности факела распыла. Указанная цель достигается тем, что устройство для пневматического распыливания жидкости, содержащее корпус с каналами подачи жидкости в камеру смешения, средства тангенциального подвода воздуха в камеру смешения и выходное сопло, снабжено размещенной в камере смешения с зазором к корпусу кольцевой стенкой, при этом каналы для подачи жидкости сообщены с полостью, образованной между корпусом и пористой стенкой, корпус с противоположной соплу стороны выполнен с отбойной поверхностью, а средства тангенциальной подачи воздуха выполнены в виде расположенных по хорде к внутренней поверхности пористой кольцевой стенки со стороны сопла патрубков. Ввиду того, что в камере происходит смешение жидкости с воздухом не непосредственно, а через пористую кольцевую стенку с определенным соотношением давлений, жидкость перед распыливанием имеет наибольшую поверхностную энергию и наиболее неустойчивую быстро распадающуюся форму в виде тончайшей пленки. Поэтому на ее распыливание требуется гораздо меньший расход воздуха и энергии. Благодаря патрубкам, расположенным по хорде к внутренней поверхности пористой стенки со стороны сопла, а также отбойной поверхности корпуса, установленной с противоположной соплу стороны на определенном расстоянии от сопла, происходит раскручивание смеси воздуха с жидкостью по круговой траектории и центробежное разделение разных по величине капель жидкости. Для предотврашения слияния капель между собой они ускоряются в конической формы выходном сопле. На фиг. 1 представлено устройство для пневматического распыливания жидкости, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - кривые зависимости радиального давления и расхода жидкости от тангенциального давления воздуха; на фиг. 4 - кривые зависимости относительного расхода жидкости от относительного давления воздуха. Устройство состоит из корпуса 1, внутри которого с помощью верхней (отбойной) 2 и нижней 3 стенок закреплена пористая колвдевая стенка 4 таким образом, что все вместе они образуют периферийную полость 5 и центральную камеру 6 смешения. Для подвода жидкости имеются осевой штуцер 7, выполненный заодно с крышкой 8, распределительная полость 9 и каналы 10, соединяющие распределительную и периферийную полости. Для тангенциального подвода воздуха в камере смешения имеются два сопловых патрубка 11, установленных по хорде к внутренней поверхности пористой кольцевой стенки. Для выхода капель жидкости из камеры наружу имеется выходное сопло 12. Верхняя стенка камеры имеет обойную поверхность 13. Сопло является сменной деталью и выполнено конической формы или, например, в форме сопла Лаваля для придания ускорения движению капель и предотвращения их слияния друг с другом. Пористая стенка выполнена, например, из металлокерамической трубки диаметром 34-52 мм с необходимой степенью пористости (25-44%) и проницаемости по жидкости (1,8-14,5 .мин). Размеры стенки составляют d(0,8-2)h, а расстояние от отбойной поверхности до верхнего среза выходного сопла 1 (0,30,8)h, где d - внутренний диаметр пористой стенки, м; h - высота пористой стенки, м.

В случае распыливания вязких жидкостей или расплавов на корпусе предусматривается рубашка 14 для обогрева горячим теплоносителем (на фиг. 1 рубашка показана пунктиром). Для очистки и фильтрации распыляемой жидкости, как правило, в трубопроводе перед устройством устанавливается фильтр тонкой очистки из аналогичной металлокерамической трубки (не показан).

Устройство работает следующим образом.

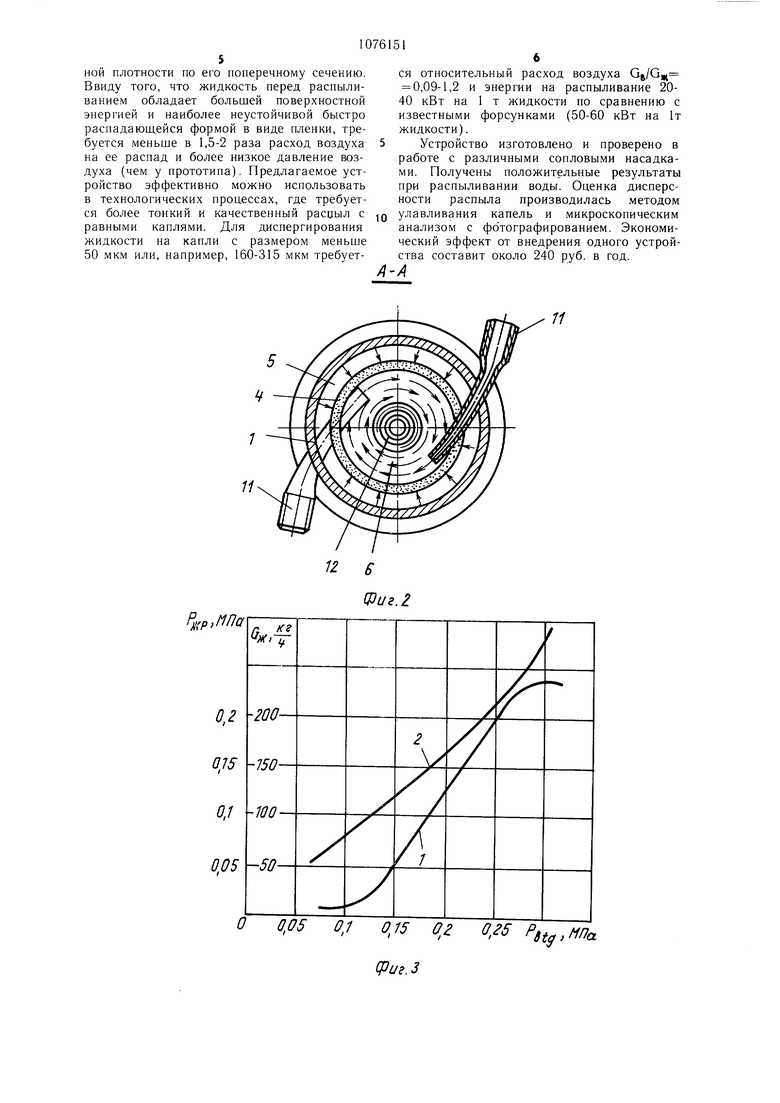

Жидкость подается в устройство через осевой штуцер 7 в распределительную полость 9, откуда через каналы 10 - в периферийную полость 5. Просачиваясь под небольшим радиальным давлением Ржл через поры кольцевой пористой стенки 4, жидкость образует чрезвычайно тонкую равномерную пленку на внутренней боковой поверхности этой стенки. Воздух в устройство подается тангенциально под давлением Pfctg через патрубки 11 на эту же внутреннюю боковую поверхность. В камере 6 смешения создается осесимметричный вихрь (как показано стрелками на фиг. 2), скорость и направление которого зависят от величин Peti (0, МПа) и . (0,060,24 МПа). Чем . тем более ярко выражено спиральное движение вихря и тоньше жидкостная пленка и тем более тонкое происходит диспергирование жидкости на капли. Соотношение к Р)(я выбирают в пределах (1,0-1,4): в зависимости от степени диспергирования. При относительно больших значениях Petp вследствие

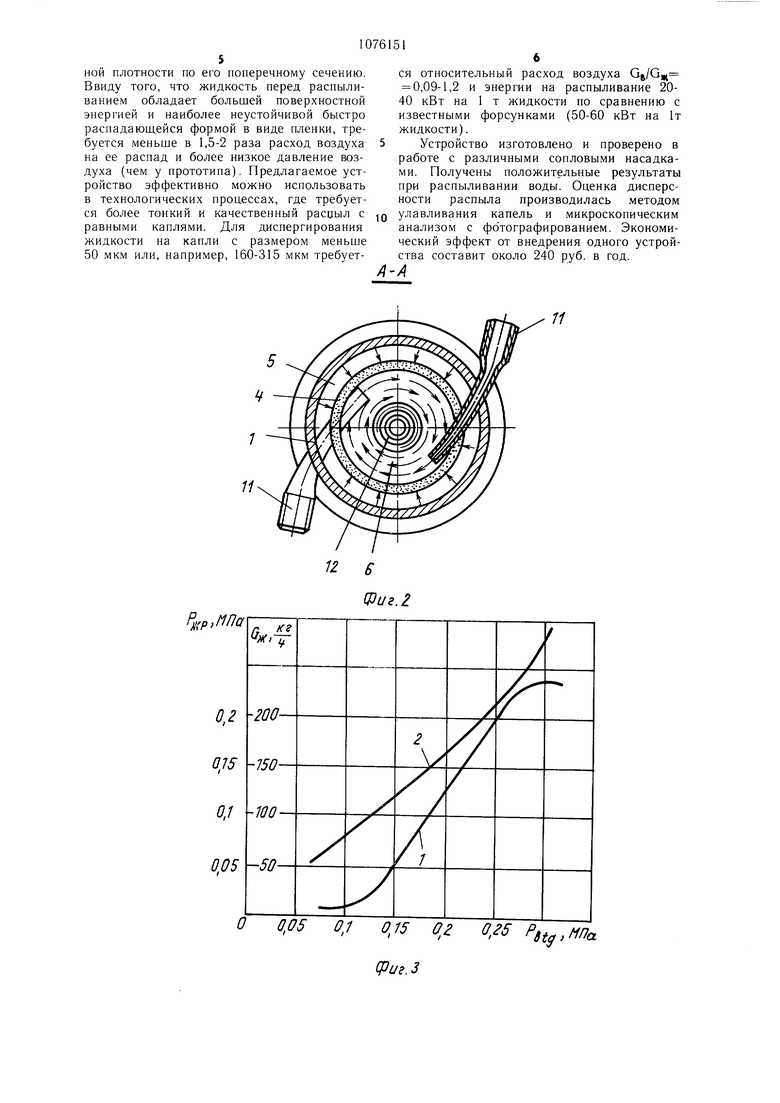

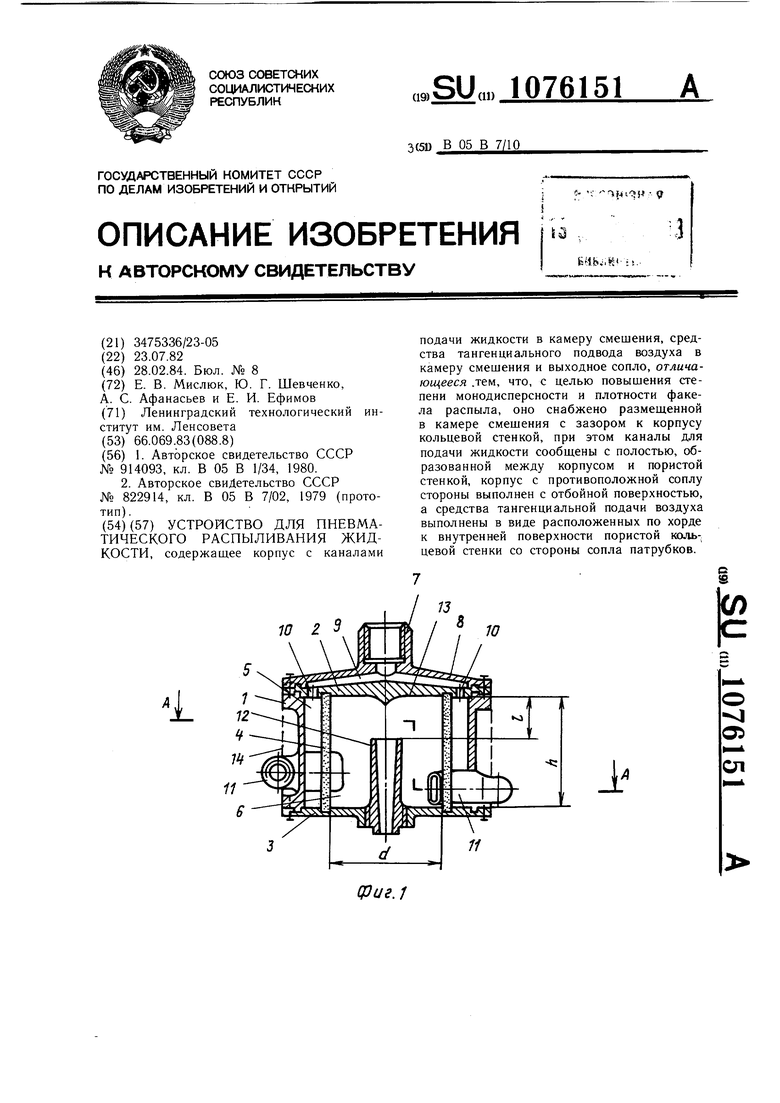

радиального градиента давления в камере может произойти прекрашение подачи жидкости. На фиг. 4 показана характеристика изменения относительного расхода жидкости в зависимости от относительного давления (кривая 1 для давления жидкости Я«( 0,1 МПа, кривая 2 - Р}«(, 0,15МПа). Здесь расход жидкости при отсутствии вихревого движения в камере смешения. На рабочие характеристики предлагаемого устройства оказывают влияние также свойства жидкости и размеры d,h,l.

После дробления жидкостной пленки капли увлекаются в круговое движение мощным круговым потоком воздуха и разгоняются в камере до определенной скорости. При этом происходит центробежное отделение мелкой фракции капель от крупной. У более малой капли величина центростремительной силы превышает центробежную, поэтому малая капля, увеличенная потоком воздуха, движется от периферии к центру и затем попадает в выходное сопло 12. Крупная капля, имеющая большую центробежную скорость, отбрасывается к периферии и на отбойную поверхность 13 и заново дробится .на более мелкие капли. Получается тонкое разделение капель по их величине, и мелкая фракция капель почти одинакового размера выводится центростремительной силой из зоны измельчения в сопло и затем наружу.

Примеры конкретного выполнения устройства (экспериментальные данные режимов работы при d 52 мм, , 1 15... 25 мм) приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2003 |

|

RU2230985C1 |

| Ударно-струйный механический распылитель | 1982 |

|

SU1085635A1 |

| Способ получения потока капель с регулируемым дисперсным составом | 2018 |

|

RU2690802C1 |

| СПОСОБ РАСПЫЛИВАНИЯ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА И ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ | 2007 |

|

RU2348823C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2003 |

|

RU2253802C1 |

| Пневматическая форсунка | 1989 |

|

SU1729610A1 |

| Способ диспергирования жидкости и устройство для его реализации | 2022 |

|

RU2800452C1 |

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА ДЛЯ ВЯЗКИХ ЖИДКОСТЕЙ | 1998 |

|

RU2169624C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1994 |

|

RU2080191C1 |

УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО РАСПЫЛИВАНИЯ ЖИДКОСТИ, содержащее корпус с каналами 1 подачи жидкости в камеру смешения, средства тангенциального подвода воздуха в камеру смешения и выходное сопло, отличающееся .тем, что, с целью повышения степени монодисперсности и плотности факела распыла, оно снабжено размещенной в камере смешения с зазором к корпусу кольцевой стенкой, при этом каналы для подачи жидкости сообщены с полостью, образованной между корпусом и пористой стенкой, корпус с противоположной соплу стороны выполнен с отбойной поверхностью, а средства тангенциальной подачи воздуха выполнены в виде расположенных по хорде к внутренней поверхности пористой кольцевой стенки со стороны сопла патрубков. Фиг.1

На фиг. 3 показаны зависимости расхода жидкости (кривая 1) и радиального давления жидкости (кривая 2) от тангенциального давления воздуха, полученные при работе устройства. Использование предлагаемого устройства дает возможность получить по сравнению с известными, высокую степень монодисперсности распыла жидкости, причем факел распыла более качественный, равной плотности по его поперечному сечению. Ввиду того, что жидкость перед распыливанием обладает большей поверхностной энергией и наиболее неустойчивой быстро распадающейся формой в виде пленки, требуется меньше в 1,5-2 раза расход воздуха на ее распад и более низкое давление воздуха (чем у прототипа). Предлагаемое устройство эффективно можно использовать в технологических процессах, где требуется более тонкий и качественный расцыл с равными каплями. Для диспергирования жидкости на капли с размером меньше 50 мкм или, например, 160-315 мкм требуется относительный расход воздуха Gj/Gm 0,09-1,2 и энергии на распыливание 2040 кВт на 1 т жидкости по сравнению с известными форсунками (50-60 кВт на 1т жидкости).

Устройство изготовлено и проверено в работе с различными сопловыми насадками. Получены положительные результаты при распыливании воды. Оценка дисперсности распыла производилась методом улавливания капель и микроскопическим анализом с фотографированием. Экономи ческий эффект от внедрения одного устройства составит около 240 руб. в год.

А

7/

О 0,05 0,1 0,15 ff2 0,25 Pstg.MHa Сриг.З

IP жмакс

0,25 0,5 0,75 10 1,25 p.)ff8

P}KR

Cpus,ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 914093, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пневматическая форсунка | 1979 |

|

SU822914A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-02-28—Публикация

1982-07-23—Подача