Изобретение относится к управлению технологическими процессами и может быть использовано в химической промышленности, например в процессе выпаривания 1делокс в производства каустической соды.

Известен способ автоматического регулирования процесса выпаривания многокомпонентных растворов путем изменения подачи греющего пара по плотности и общей щелочности исходного раствора {.

Наиболее близким к предложенному по технической сущности является способ управления выпарной, например, многокорпусной установкой путем регулирования уровня раствора в Кс1Ждом корпусе изменением подачи растйора, регулирования давления греющего пара на входе в первый корпус в зависимости от содержания концентдгируемого вещества в конденсате на выходе из последнего корпуса и подачи конденсата с выхода предыдущего корпуса в линию сокового пара, поступающего на вход последующего корпуса 2 .

Общим недостатком известных способов являются большие энергетические затраты на выпарку, что приводит к перерасходу греющего пара и снижению выхода кондиционного конденсата.

Целью изобретения является снижение энергетических затрат на выпарку за счет снижения расхода г,реющего пара и увеличения выхода кондиционного конденсата.

Поставленная цель достигается

10 тем, что регулируют температурную депрессию раствора во втором и последующих корпусах, кроме последнего корпуса, изменением подачи конденсата на выходах из первого и после15дующих корпусов с коррекцией по содержанию концентрируемого вещества в конденсате на выходе изпоследнего корпуса, температурную депрессию раствора в последнем корпусе ре-,

20 гулируют изменением подачи конденсата с выхода предыдущего

корпуса, а давление греющего пара на входе в первый корпус корректируют по температурной депрессии

25 раствора в первом корпусе.

Исследование процесса выпарки во многокорпусной установке показывает, что увеличение расхода греющего пара в первый корпус и общего

30 расхода сокового пара и конденсата

в последующие корпуса приводит, с . одной стороны, к повышению эффектив ности процесса выпарки, характеризуемого показателем температурной депрессии раствора в каяодом корпусе а/ с: другой стороны, к увеличению выходов некондиционного конденсата со второго и последующих ксзрпусов из-за увеличения содержания в них концентрируемого вещества.

Поэтому целесообразно эффективность процесса выпарки, характеризуемую в конечном счете температурной депрессией раствора в последнем корпусе, поддерживать на заданном значении путем изменения подачи конденсата с выхода предьщущего корпуса в линию сокового пара, поступающего на вход последнего корпуса.

Качество же,конденсата на выходах из второго и последуючих корпусов можно регулировать путем введения коррекции по содержанию Концентрируемого веи ества в этом конденсате в контуры регулирования температурной депрессии в первом и последующих корпусах, кроме последнего корпуса, путем изменения давления греющего пара на входе в первый корпус и изменения подачи конденсата с выхода первого и последующих корпусов в линии сокового пара, поступающего на вход второго и последующих корпус ог;.

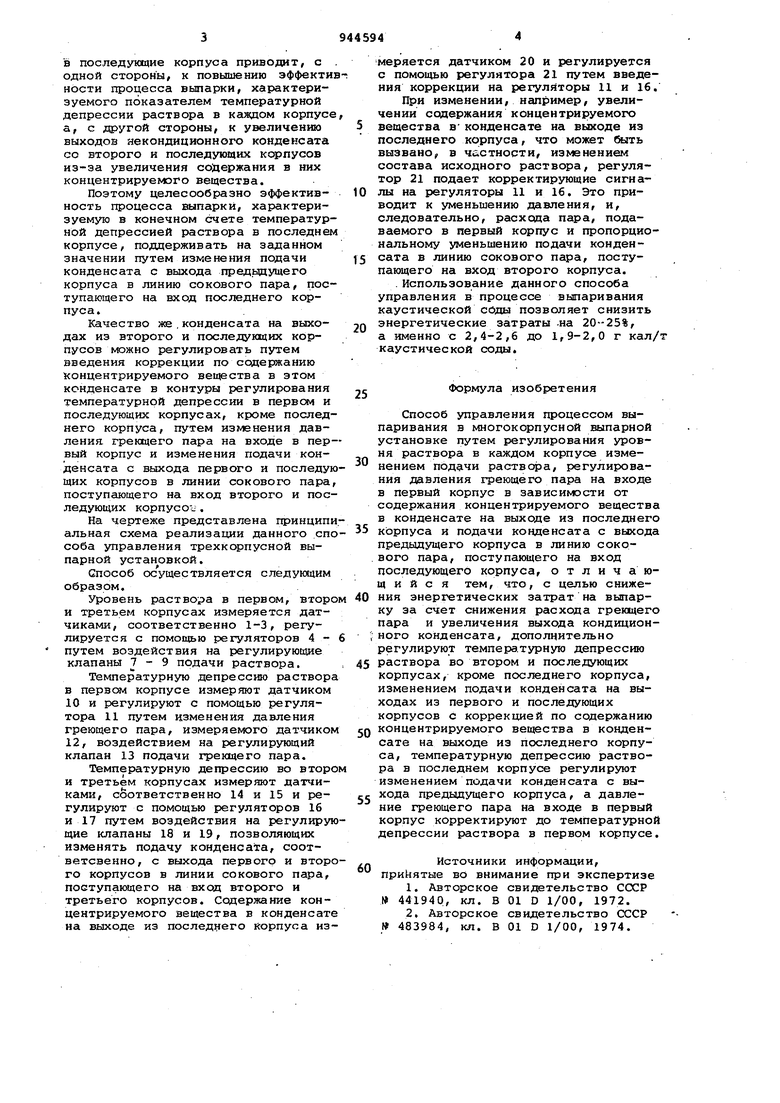

На чертеже представлена принципиальная схема реализации данного способа управления трехкорпусной выпарной установкой.

Способ осуществляется следующим образом.

Уровень раствора в первом, второ и третьем корпусах измеряется датчиками, соответственно 1-3, регулируется с помощью регуляторов 4путем воздействия на регулирующие клапаны 7-9 подачи раствора.

Температурную депрессию раствора в nepBCsvi корпусе измеряют датчиком 10 и регулируют с помощью регулятора 11 путем изменения давления греющего пара, измеряемого датчиком 12, воздействием на регулирующий клапан 13 подачи гремдего пара.

Температурную депрессию во второ и третьем корпусах измеряют датчиками, соответственно 14 и 15 и регулируют с помощью регуляторов 16 и 17 путем воздействия на регулирующие клапаны 18 и 19, позволяющих изменять подачу конденсата, соответсвенно, с выхода первого и второго корпусов в линии сокового пара, поступающего на вход второго и третьего корпусов. Содержание концентрируемого вещества в конденсате на выходе из последнего Корпуса измеряется датчиком 20 и регулируется с помощью регулятора 21 путем введения коррекции на регуляторы 11 и 16.

При изменении, например, увеличении содержания концентрируемого

вещества вконденсате на выходе из последнего корпуса, что может быть вызвано, в частности, изменением состава исходного раствора, регулятор 21 подает корректирующие сигналы на регуляторы 11 и 16. Это приводит к уменьшению давления, и, следовательно, расхода пара, подаваемого в первый корпус и пропорциональному уменьшению подачи конденсата в линию сокового пара, поступающего на вход второго корпуса. .Использование данного способа управления в процессе выпаривания каустической сОды позволяет снизить

энергетические затраты .на 20-25%,

а именно с 2,4-2,6 до 1,9-2,0 г кал/т каустической соды.

Формула изобретения

Способ управления процессом выпаривания в многокорпусной выпарной установке путем регулирования уровня раствора в каждом корпусе изменением подачи pacTBOjja, регулирования давления греющего пара на входе в первый корпус в зависимости от содержания концентрируемого вещества в конденсате на выходе из последнего

5 корпуса и подачи конденсата с выхода предыдущего корпуса в линию соко. вого пара, поступающего на вход последующего корпуса, отличающийся тем, что, с целью сниже0 ния энергетических затрат на выпарку за счет снижения расхода греющего пара и увеличения выхода кондицион; ного конденсата, дополнительно регулируют темперэ.турную депрессию

5 раствора во втором и последующих корпусах, кроме пoc юднeгo корпуса, изменением подачи конденсата на выходах из первого и последующих корпусов с коррекцией по содержанию

Q концентрируемого вещества в конденсате на выходе из последнего корпуса, температурную депрессию раствора в последнем корпусе регулируют изменением подачи конденсата с выс хода предыдущего корпуса, а давление греющего пара на входе в первый корпус корректируют до температурной депрессии раствора в первом корпусе.

Источники информсщии, прийятые во внимание при экспертизе

1.Авторское свидетельство СССР 44194Q, кл. В 01 D 1/00, 1972.

2.Авторское свидетельство СССР 483984, кл. В 01 D 1/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫПАРИВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ (МВУ) | 2001 |

|

RU2209106C1 |

| Способ управления процессом выпаривания | 1983 |

|

SU1111779A1 |

| Способ автоматического управленияМНОгОКОРпуСНОй ВыпАРНОй уСТАНОВКОйбЕз пРОМЕжуТОчНОгО пАРООТбОРА | 1979 |

|

SU798217A1 |

| Система автоматического регулирования многокорпусной выпарной установки | 1970 |

|

SU471102A1 |

| Способ концентрирования электролитических щелоков | 1977 |

|

SU716978A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРА И МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342967C1 |

| Способ последовательного выпаривания щелоков | 1987 |

|

SU1662599A1 |

| Способ управления выпарной установкой | 1980 |

|

SU899048A1 |

| Способ управления процессом выпаривания щелока | 1987 |

|

SU1593677A1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1979 |

|

SU814862A1 |

Авторы

Даты

1982-07-23—Публикация

1980-02-07—Подача