(54) ШПИНДЕЛЬ МНОГОЦЕЛЕВОГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиальная гидростатическая опора шпиндельного узла | 1984 |

|

SU1175610A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Гидростатическая опора | 1985 |

|

SU1291745A1 |

| Шпиндельный узел | 1985 |

|

SU1289612A1 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| Вращающийся силовой гидроцилиндр | 1990 |

|

SU1740136A1 |

| Гидростатический подшипник | 1985 |

|

SU1280243A1 |

| Гидростатическая опора шпиндельного узла | 1983 |

|

SU1326804A1 |

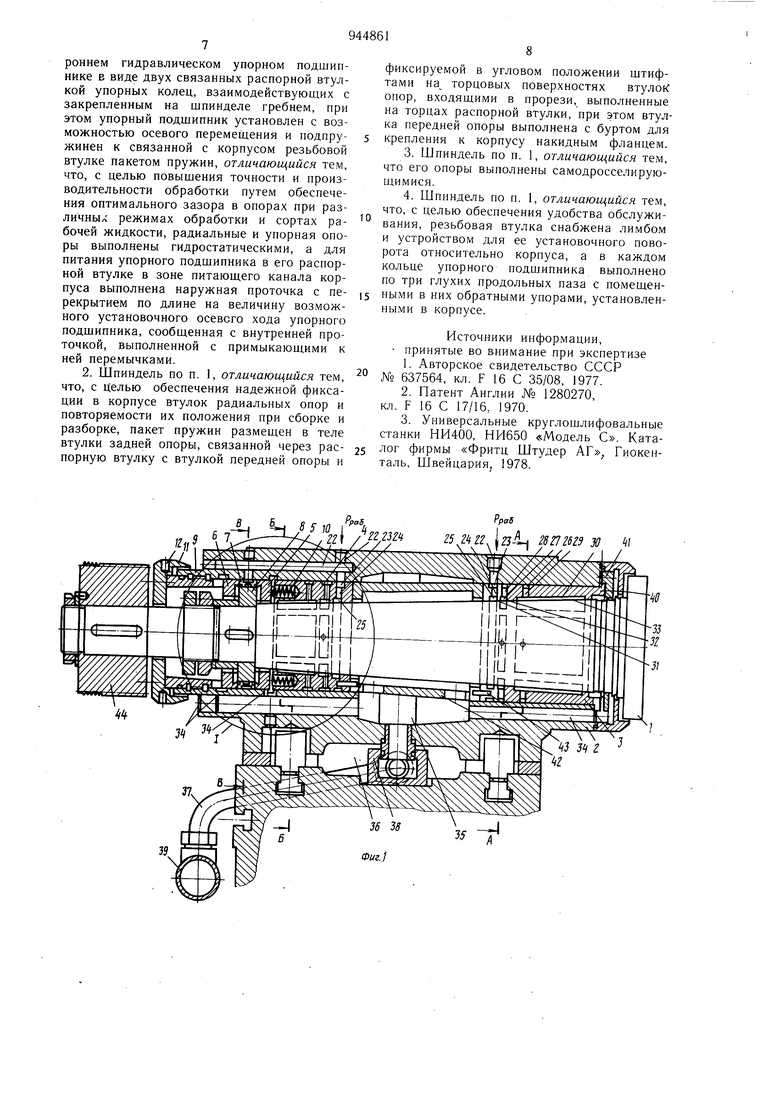

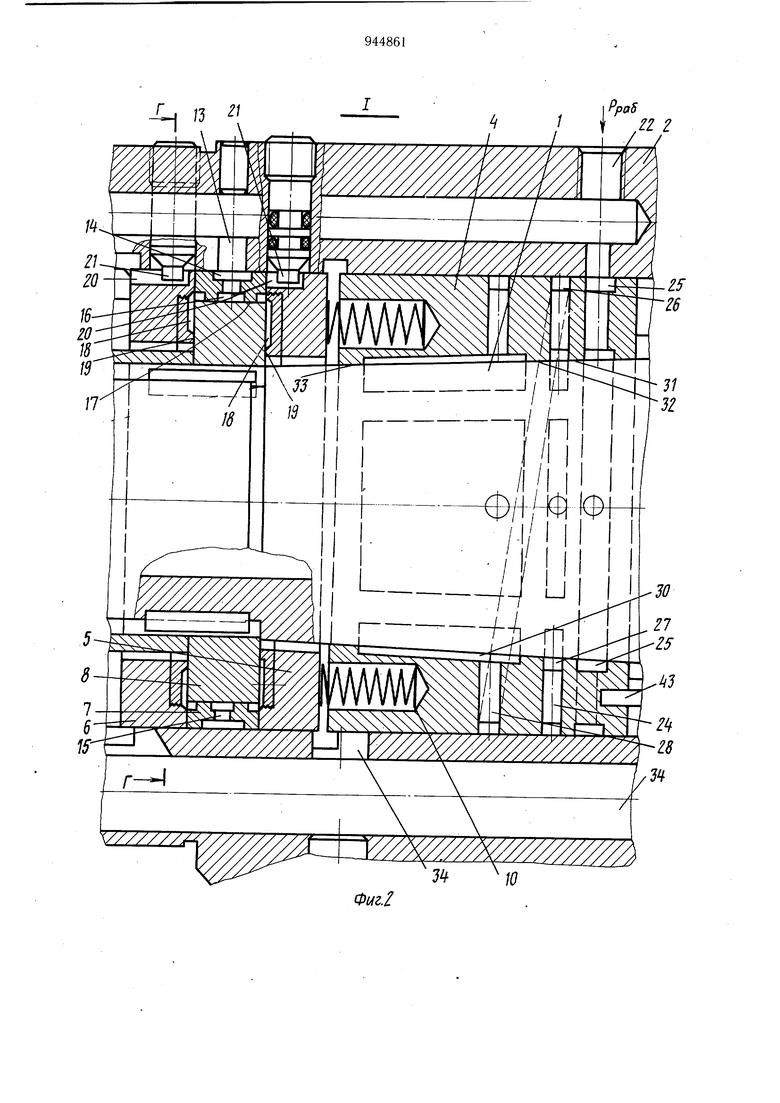

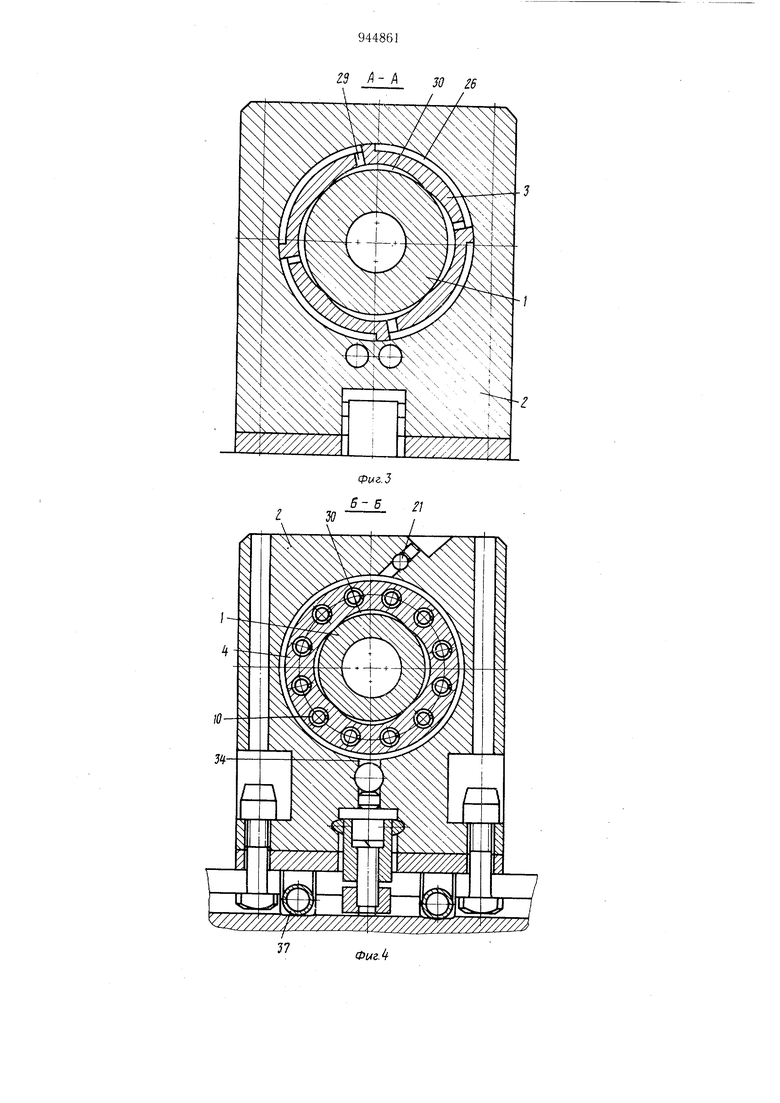

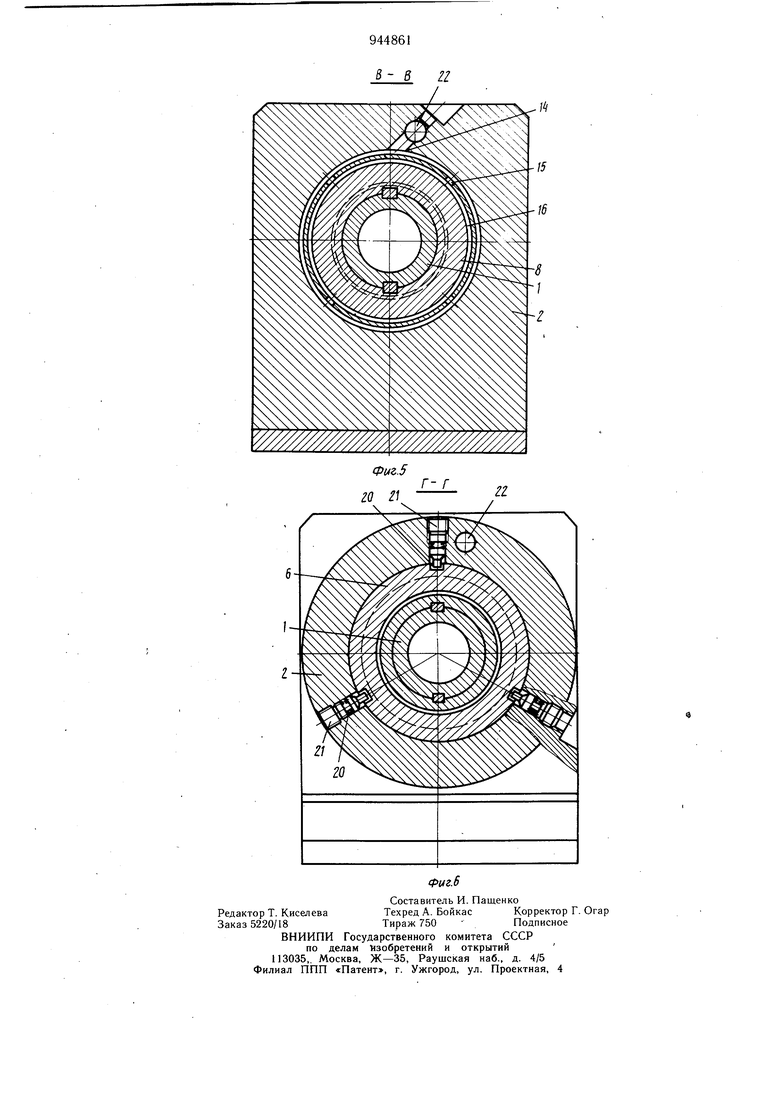

Изобретение относится к станкостроению и может быть использовано в многоцелевых станках, в том числе высокоточных, для механической обработки изделий в широком диапазоне режимов. Известна конструкция шпинделя на подшипниках качения, в которой регулировка радиального зазора обеспечивается за счет выполнения наружного кольца подшипника с выступами, имеюшими конические кольцевые прорези и использования осевого натяга 1). Недостатком таких конструкций является невысокая точность врашения из-за регулировки зазора на участках окружности кольца и нестабильное положение оси шпинделя. Известны также гидростатические шпиндельные подшипники конической формы, которые располагаются на шпинделе одноимен ными торцами друг к другу и используются как спаренные радиально упорные подшипники. Такая система обычно преднатягивается с помошью распорных осевых пружин обеспечиваюших постоянный упругий натяг 2. Недостатком такой системы подшипников является невозможность адаптироваться к различным режимам обработки, поскольку из-за постоянного упругого натяга предел увеличению скорости врашения ставят большие тепловыделения в карманах и дросселируюших перемычках гидростатических подшипников. Наиболее близким к предлагаемому является конструкция шпиндельного узла, в котором шпиндель выполнен коническим и размешен в корпусе на двух радиальных гидроопорах в виде передней и задней втулок и двухстороннем гидравлическом упорном подшипнике в виде двух связанных распорной втулкой упорных колец, взаимодействующих с закрепленным на шпинделе гребнем, при этом упорный подшипник установлен с возможностью осевого перемешения и подпружинен к связанной с корпусом резьбовой втулке пакетом пружин 3. Недостатком указанной конструкции является нестабильное положение оси врашения по высоте при остановке и при разных скоростях врашения, а также нестабильное осевое положение, поскольку при самоустановке радиальных зазоров шпиндель совершает продольные осевые перемещения, в 12-14 раз превосходящие изменения радиальных зазоров. Цель изобретения - повышение точности и производительности обработки. Поставленная цель достигается тем что радиальные и упорная опоры выполнены гидростатическими, а для питания упорного подшипника в его распорной втулке в зоне питающего канала корпуса выполнена наружная проточка с перекрытием по длине на величину возможного установочного осевого хода упорного подщипника, сообщенная с внутренней проточкой, выполненной с примыкающими к ней перемычками. Также тем, что пакет пружин размещен в теле втулки задней опоры, связанной через, распорную втулку с втулкой передней опоры и фиксируемой в угловом положении штифтами на торцовых поверхностях втулок опор, входящими в прорези, выполненные на торцах распорной втулки, при этом втулка передней опоры выполнена с бур-. том для крепления к корпусу накидным фланцем, а опоры шпинделя выполнены самодросселирующими. Кроме того, резьбовая втулка снабжена лимбом и устройством для ее установочного поворота относительно корпуса, а в каждом кольце упорного подщипника выполнено по три глухих продольных паза с помещенными в них обратными упорами, установленными в корпусе (эти упоры используются при промывке щпинделя). На фиг. 1 представлен шпиндель, продольный разрез по оси; на фиг. 2 - узел I на фиг. 1 (увеличено); на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 2. Имеющий коническую форму шпиндель. 1 смонтирован в корпусе 2 на системе из двух радиальных гидростатических опорвтулок: передней 3 и задней 4, а также на размещенном за задней опорой двухстороннем гидростатическом упорном подшипнике, состоящем из двух упорных колец: переднего 5 и заднего 6, связанных распорной втулкой 7 и взаимодействующих с закрепленным на заднем конце шпинделя 1 гребнем 8. При этом упорный подшипник смонтирован в корпусе 2 с возможностью установочного осевого перемещения от связанной с корпусом резьбовой втулки 9 и снабжен комплектом пружин 10, размешенных в торцовых отверстиях задней радиальной гидростатической опоры втулки 4 и служащих для упругого замыкания упорного подшипника на торец упомянутой резьбовой втулки 9. Сила преднатяга комплекта пружин 10 выбрана такой, чтобы она всегда превышала все возможные осевые вытягивающие усилия на шпинделе. Резьбоевая втулка 9 снабжена выведенным наружу лимбом 11 и устройством для поворота, выполненным в виде нескольких радиальных отверстий 12 под рожковый ключ, расположенных на периферии упомянутого лимба. Для питания упорного гидростатического подшипника в корпус ё 2 выполнено подводящее масло отверстие 13, в зоне которого с перекрытием, учитывающим осевое установочное перемещение подшипника, в распорной втулке 7 выполнена наружная кольцевая проточка 14, сообщающаяся радиальным отверстием 15 с внутренней кольцевой проточкой 16 (фиг. 2 и 5). К упомянутой внутренней кольцевой проточке 16 примыкают выполненные в отверстии распорной втулки 7 перемычки 17, образующие совместно с цилиндрической вращающейся поверхностью гребня 8 дросселирующие самоочищающиеся щели для питания торцовых кольцевых карманов 18 упорного подщипника. Слив масла из кольцевых карманов производится через дросселирующую щель, образованную перемычками 19 и торцовыми поверхностями гребня 8. Кроме того, на наружной поверхности упорных колец 5 и 6 выполнены по три глухих продольных паза 20, взаимодействующие с установленными в корпусе 2 обратными упорами 21 для предохранения колец 5 и 6 от проворота и для формирования (под действием давления масла) увеличенных осевых зазоров в упорном подшипнике при промывке опор шпинделя без его разборки. Питание гидростатических опор 3 и 4 шпинделя 1 производится по схеме дросселирования. Для этого в корпусе 2 выполнены маслоподводящие отверстия 22, а опорывтулки 3 и 4 запрессованы в корпусе 2, и на их наружной поверхности, замыкаемой поверхностью посадочного отверстия, выполнены соответственно расположенная кольцевая питающая проточка 23, сообщающаяся через отверстие 24 с питающей проточкой 25; расположенной на внутренней поверхности втулки, а также каналы 26, сообщающие питающие карманы 27 на внутренней поверхности втулок 3 и 4 через отверстие 28 и 29 с диаметрально противоположными несущими карманами 30 на внутренней поверхности втулок 3 и 4 (каналы 26 показаны условным пунктиром). Между питающей проточкой 25 и питающими карманами 27, между питающими карманами 27 и несущими карманами 30 и между карманами 30 и наружными торцами опор-втулок 3 и 4 сформированы перемычки 31-33. Перемычка 31 в совокупности с вращающейся поверхностью шейки шпинделя 1 образует дросселирующие самоочищающиеся щели для подачи масла в питающие карманы 27. Перемычка 32 служит для разделения питающих карманов 27 с соседними несущими карманами 30, а перемычка 33 совместно С шейкой шпинделя 1 образует выходную дросселирующую ш.ель, сообщающую несущий карман 30 с каналами 34 слива и полостями 35 слива, выполненными в корпусе 2. Для обеспечения стока масла полости 35 слива сообщаются штуцером 36 и трубопроводом 37 со сливными коллекторами 38.и 39. Для осевой фиксации опор-втулок 3 и 4 в корпусе 2, на наружной поверхности передней опоры-втулки 3, выполнен бурт 40, жестко прижимаемый к переднему торцу корпуса 2 накидным фланцем 41, чем втулка 3 предохраняется от проворота. Осевая фиксация задней опоры втулки 4 осуществляется упругим прижатием ее упомянутым пакетом пружин через проставочную втулку 42 к заднему торцу передней опоры втулки 3. Для предохранения от проворота задней опоры-втулки 4 и проставочной втулки 42 предусмотрены осевые штифты 43, закрепленные во втулках 3 и 4 и взаимодействующие с пазами в торцах проставочной втулки 42. Для привода шпинделя 1 во вращение предусмотрен насаженный на его задний конец шкив 44, под поликлиновую ременную передачу. Шпиндель работает следующим образом. Первоначально от отдельной гидросистемы (не показано), предназначенной для питания системы гидростатических подшипников шпинделя, на невращающийся шпиндель подается давление масла, которое через маслоподводящие отверстия 13 и 22, наружные кольцевые проточки 14 и 23, радиальные отверстия 15 и 24 внутренние кольцевые проточки 16 и 25, дросселирующие перемычки 17 и 31 поступает в кольцевые торцовые несущие карманы 18 упорного подшипника и в питающие карманы 27 гидростатических радиальных опор втулок 3 и 4. Из питающих карманов 27 масло поступает через отверстие 28 и 29 и каналы 26 в диаметрально противоположные несущие карманы 30 радиальных опор-втулок 3 и 4. Из несущих карманов 18 и 30 через выходные дросселирующие перемычки 19 и 33 масло сливается в полости слива 35, а оттуда через каналы 34 слива, щтуцер 36 слива, трубопроводы и коллекторы слива - обратно в гидробак. При подаче масла под давлением в опоры шпинделя и прохождении его по указанной траектории шпиндель «всплывает, а его ось, как при стоянке, так и при вращении, занимает номинальное среднее положение, при котором между шпинделе.м и его опорами образуются с высокой степенью точности одинаковые кольцевые зазоры. Это обуславливается принципом работы радиальных гидростатических подшипников с самодросселированием, обладающих высокой радиальной жесткостью, обеспечиваемой следующими процессами в подшипнике: при первоначальном смешении шейки шпинделя 1, под действием его веса или внешней нагрузки, например, вниз - дросселирующая щель между шейкой шпинделя 1 и перемычкой 31 в верхней части опор-втулок 3 и 4 увеличивается, а в нижней части - соответственно, уменьшается. Вследствии этого, в верхние питающие карманы 27 и, следовательно, в сообщающиеся с ними нижние несущие карманы 30 (расположенно1е со стороны противоположной нагрузке) iioступает большое количество масла и давление в них возрастает. Соответственно, в нижние питающие карманы 27 и в верхние несущие карманы 30 поступает меньшее количество масла, и давление в них падает. Кроме того, выходная дросселирующая щель у перемычки 33 снизу, т. е. со стороны противоположной нагрузке у.1ень пается, что способствует дальнейшему повышению давления масла в нижнем несушем кармане 30, и соответственно верхняя выходная дросселирующая щель увеличивается, что способствует дальнейшему падению давления в верхнем несущем кармане 30. Таким образом, гидростатические подшипники с самодросселированиемсопротивляются смещению шеек шпинделя под действием внешней нагрузки как бы с удвоенной силой, т. е. благодаря действию двойного дросселирования. Аналогично устанавливаются равномерные торцовые зазоры в упорном подшипнике. При этом, осевая составляющая гидростатических подшипников, возникающая в конических опорах-втулках 3 и 4, компенсируется соответственно увеличенной площадью торцового кольцевого кармана 18 переднего кольца 5 упорного подшипника. После подачи давления в подшипники шгшнделя 1 вращением резьбовой втулки 9 с контролем по лимбу 11, устанавливается за счет осевого перемещения упорного подшипника вместе со шпинделем 1 необходимый для данного режима обработки радиальный зазор в конических опорах-втулках 3 и 4. После этого шпиндель приводится во вращение. Привод вращения шпинделя может осуществляться через поликлиновую ременную передачу и приводной шкив 44, либо через упругодемпфируюшую муфту, либо через зубчатую передачу с демпфирующим узлом. Таким образом, использование предлагаемого шпинделя повышает точность и производительность оборудования при многоцелевой обработке, существенно расщиряет его технологические воз.можности. Формула изобретения 1. Шпиндель многоцелевого станка, выполненный коническим и раз.мещениый в корпусе на двух радиальных гидроопорах в виде передней и задней втулок и двухстороннем гидравлическом упорном подшипнике в виде двух связанных распорной втулкой упорных колец, взаимодействующих с закрепленным на шпинделе гребнем, при этом упорный подшипник установлен с возможностью осевого перемещения и подпружинен к связанной с корпусом резьбовой втулке пакетом пружин, отличающийся тем, что, с целью повышения точности и производительности обработки путем обеспечения оптимального зазора в опорах при различных режимах обработки и сортах рабочей жидкости, радиальные и упорная опоры выполнены гидростатическими, а для питания упорного подшипника в его распорной втулке в зоне питающего канала корпуса выполнена наружная проточка с перекрытием по длине на величину возможного установочного осевого хода упорного подшипника, сообщенная с внутренней проточкой, выполненной с примыкающими к ней перемычками.

фиксируемой в угловом положении штифтами на торцовых поверхностях втулор опор, входящими в прорези, выполненные на торцах распорной втулки, при этом втулка передней опоры выполнена с буртом для крепления к корпусу накидным фланцем.

Источники информации, принятые во внимание при экспертизе

Z3 AФiAг.k

Авторы

Даты

1982-07-23—Публикация

1980-06-16—Подача