1

Изобретение относится к станкостроению и может найти применение в шпиндельных узлах металлорежущих станкор, в частности в электрошпинделях с гидростатическими опорами шпинделя.

Известны шпиндельные узлы с гидростатическими опорами шпинделя, воспринимающими радиальные и осевые нагрузки 1.

Наиболее близким техническим решением к изобретению является шпиндельный узел с гидростатическими опорами шпинделя, воспринимающими осевые и радиальные нагрузки. Он содержит по концам шпинделя два радиально-упорных подшипника, каждый из которых воспринимает осевую нагрузку только в одном направлении т.е. является радиально-упорным подшипником одностороннего осевого действия 2, Оба радиально упорных подшипника образуют замкнутый упорный подшипник двустороннего действи с ограниченным суммарным осевым за3 ором.

Недостатками известного шпиндельного узла являются пониженная жесткость, так как из-за осевых температурных деформаций сутимарный осевой зазор назначается с запасом, низкая надежность, так как при перегреве шпиндельного узла может произойти схватывание подшипников из-за

огевых температурных деформаций и при скачке осевой нагрузки на шпиндель, значительные осевые деформации конца шпинделя, так как они отсчитываются от середины шпинделя, и, кроме того, сложность конструкции и

изготовления шпиндельного узла из-за необходимости обеспечить точный суммарный осевой зазор в подшипниках. Все это приводит к снижению точности

и производительности обработки на станке, не позволяет существенно повысить скорость вращения шпинделя и управлять зазорами в подшипниках в процессе эксплуатации.

Цель изобретения - упрощение конструкции, изготовления, повслшение эксплуатационных качеств узла.

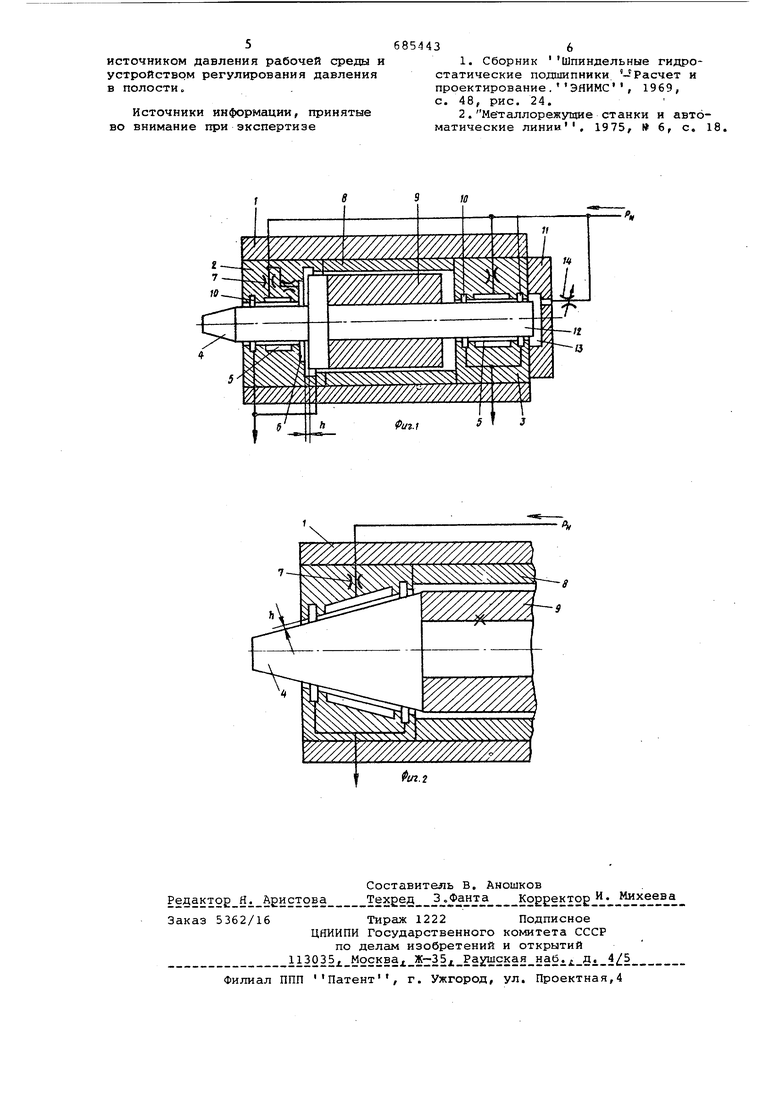

Цель достигается тем, что задняя опора выполнена в виде радиального

цилиндрического подшипника, герметично закрытого с наружного торца и образующего с задней шейкой ишинделя пару цилиндр-плунжер, рабочая полость которой соединена с устройством регулирования давления в полости и с источником давления рабочей среды (жидкости или газа). Для возможности регулирования ра диальной жесткости шпинделя в качестве переднего радиально-упорного подшипника может быть использован конический подшипник. На фиг. 1 показан шпиндельный узел; на фиг. 2 передняя опора, вариант выполнения, В корпусе 1 шпиндельного узла ра положены втулки переднего радиально упорного гидростатического подшипника 2 и втулка заднего цилиндрического, радиального гидростатического подшипника 3 шпинделя 4, В отверстиях втулок выполнены несущие карманы 5, воспринимающие радиальные нагрузки, а на правом торце втулки подшипника 2 выполнен кольце вОй карман 6, воспринимающий только осевую нагрузку, действующую со сто роны шпинделя налево, т.е. подшипник 2 - одностороннего осевого действия, Яесуйще карманы подшипников через дроссели 7 соединены с источником давления Р смазки. В корпусе 1 установлен статор 8, а на шпин деле 4 - ротор 9 электропривода вращения щпинделя. Подшипники снабжены бесконтактными уплотнениями с дренажными канавками 10, соединенны ми со сливом. Задний подшипник 3 герметично закрыт с нарунсного торца крышкой 11 и образует с задней шейк 12 шпинделя 4 пару цилиндр-плунжер, Рабочая полость 13 этой пары соедин на с источником давления Рц смазки через регулируемый дроссель 14, Устройство работает следующим образом. При включении давления Р, смазка через дроссель 7 течет в несущие кармацы. Шпиндель жестко центрируется в отверстиях подшипников 2 и 3 слоем смазки, вытекающей из несущих карманов в дренажные канавки 10 и.1 Кроме того, давление смазки в несущем кармане 5 отжимает шпиндель 4 от правого торца втулки подшипника а давление в полости 13, напротив, прижимает шпиндель 4 к этому торцу, Давление в полости 13 зависит от со отношения сопротивлений дросселя 14 и щели между полостью 13 и канавкой 10, Регулируя дроссель 14, управляют давлением в полости 13, которое, действуя на торец задней шей ки 12 шпинделя, нагрз жает карман 6 радиально-упорного подшипника. Таким образом, зазор между торцами подшипника 2 и шпинделя 4 зависит от настройки дросселя 14, Электромагнитное поле статора 8 вращает ро тор 9 со шпинделем 4. Возникающие осевые температурные деформации деталей узла не влияют на величину за зора h. Поэтому можно установить требуемое малое значение зазора h 34 независимо от величины осевых температурных деформаций, т.е. без запаса на них, и таким образом повысить осевую жесткость опор шпинделя. Температурные осевые деформации и скачок осевой нагрузки не вызывают схватывания подшипников. Уменьшаются температурные осевые деформации рабочего конца шпинделя, так как они отсчитываются не от середины шпинделя, а от его упорного торца. При конструировании и изготовлении не надо предусматривать точный суммарный осевой зазор шпинделя (он может быть равен нескольким миллиметрам). В процессе зксплуатации можно регулировать величину зазора h, регулируя дроссель 14. Если передний подшипник выполнен коническим, как показано на фиг.2, то регулируя дроссель 14, можно управлять зазором h в нем, и тем самым его осевой и радиальной жесткостью в зависимости от эксплуатационных требований. Следует отметить, что рабочую полость 13 плунжерной пары можно соединять с источником давления различным образом. Например, ее можно питать от отдельного, не связанного с системой смазки, источника давления, например воздуха. Ее можно питать смазкой, вытекающей из подшипника 3. При этом канавку 10 не выполняют, и смазка из несущих карманов 5 подшипника вытекает непосредственно в полость 13, откуда она сливается через дроссель 14, соединенный в этом случае со сливом. Предложенная конструкция позволяет исключить влияние осевых температурных деформаций на работоспособность шпиндельного узла и гибко управлять его характеристиками, что, в конечном счете, позволяет существенно повысить точность, производительность, частоту вращения, жесткость и другие эксплуатационные качества узла. Формула изобретения 1,Шпиндельный узел с гидростатическими опорами, передняя из которых выполнена в виде радиальноупорного подшипника одностороннего осевого действия, о т л и ч а ющ и и с я тем, что, с целью упрощения конструкции и повышения эксплуатационных качеств, задняя опора выполнена в виде радиального цилиндрического подшипника, герметично закрытого с торца и образующего с задней шейкой шпинделя пару цилиндрплунжер , 2.Узел по п.1;Отличающ и и с я тем, что рабочая полость пары цилиндр-плунжер соединена с

5685443 6

источником давления рабочей среды и1. Сборник Шпиндельные гидроустройстврм регулирования давлениястатические подшипники «-Расчет и

в полости проектирование.ЭЯИМС, 1969,

Источники информации, принятые2. Ме-таллорежущие станки и автово внимание при экспертизематические линии. 1975, 6, с. 18.

с. 48, рис. 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Шпиндельный узел | 1980 |

|

SU891226A1 |

| Шпиндельный узел | 1982 |

|

SU1051340A1 |

| Шпиндельный узел | 1980 |

|

SU917930A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2017 |

|

RU2654453C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1990 |

|

RU2025587C1 |

| Шпиндельный узел | 1983 |

|

SU1126377A1 |

| Бесконтактный радиально-упорный подшипник скольжения с внешним источником давления смазки | 1985 |

|

SU1280224A1 |

| Шпиндельная бабка с гидростатическими опорами шпинделя | 1973 |

|

SU476961A1 |

Щ

Авторы

Даты

1979-09-15—Публикация

1976-12-06—Подача