ч

ких потерь путем использования в качестве дросселирующего коллектора гидростатической опоры силового замыкания упорного гидростатического подшипника. Устройство содержит уст новленньш на подшипниках в корпусе птиндельной бабки шпиндель 1, на заднем конце которого закреплен корпус 6 зажимного гидроцилиндра, поршень 8 которого связан с толкателем механизма захвата хвостовика инструмента. Концентрично корпусу 6 установлен корпус 16 отжимного гидроцилиндра с поршнем 18, предназначенным для взаимодейсзтия с порш- йем 8. Между торцом корпуса шпиндельной бабки и торцом корпуса 6 установлен гидростатический подшипник 2 с базовым 27 и замьжающим 28 карманами гидростатических опор, В торце корпуса 6 выполнено тие 10, соединяющее рабочую полость 11 зажимного гидроцилиндра с карманом 28 замыкающей гидростатической

1

Изобретение относится к станкостроению и может быть использовано для автоматизированного зажима инструмента в шпинделе расточных, многооперационных и других станков,

Целью изобретения является упрощение конструкции и повьштение экономичности за счет снижения эне ргети- ческих потерь путем использования в качестве дросселирующего коллектора гидростатической опоры силового замыкания упорного гидростатического подшипника.

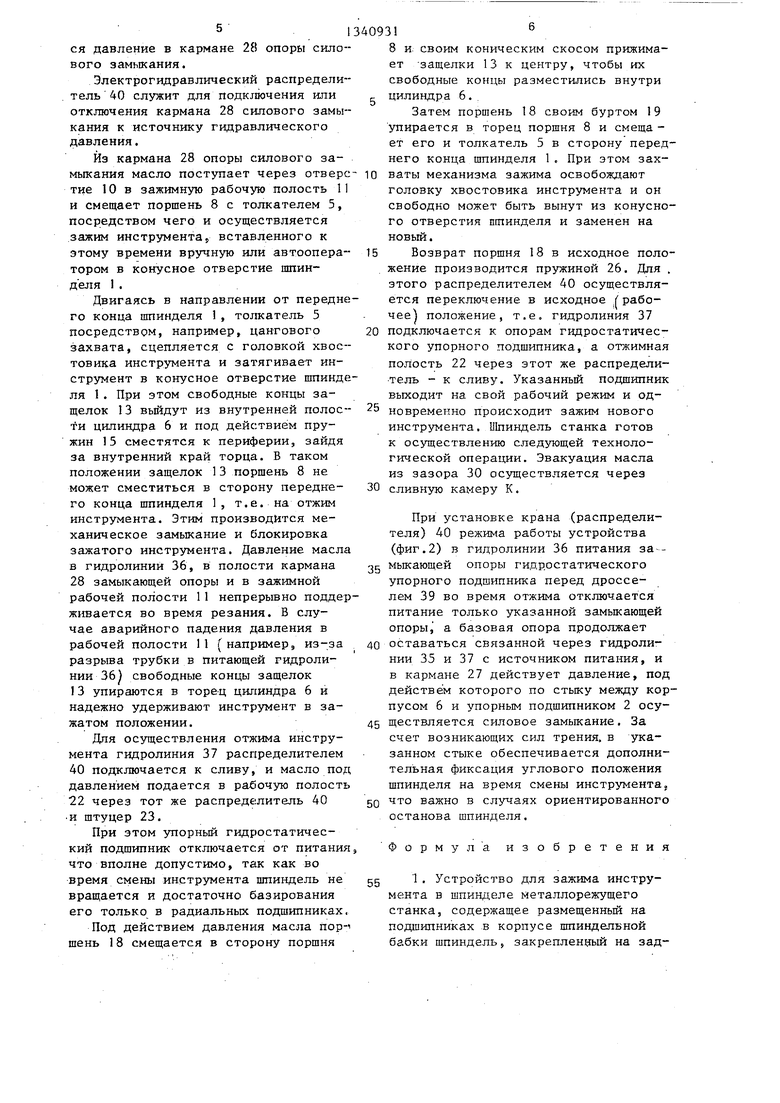

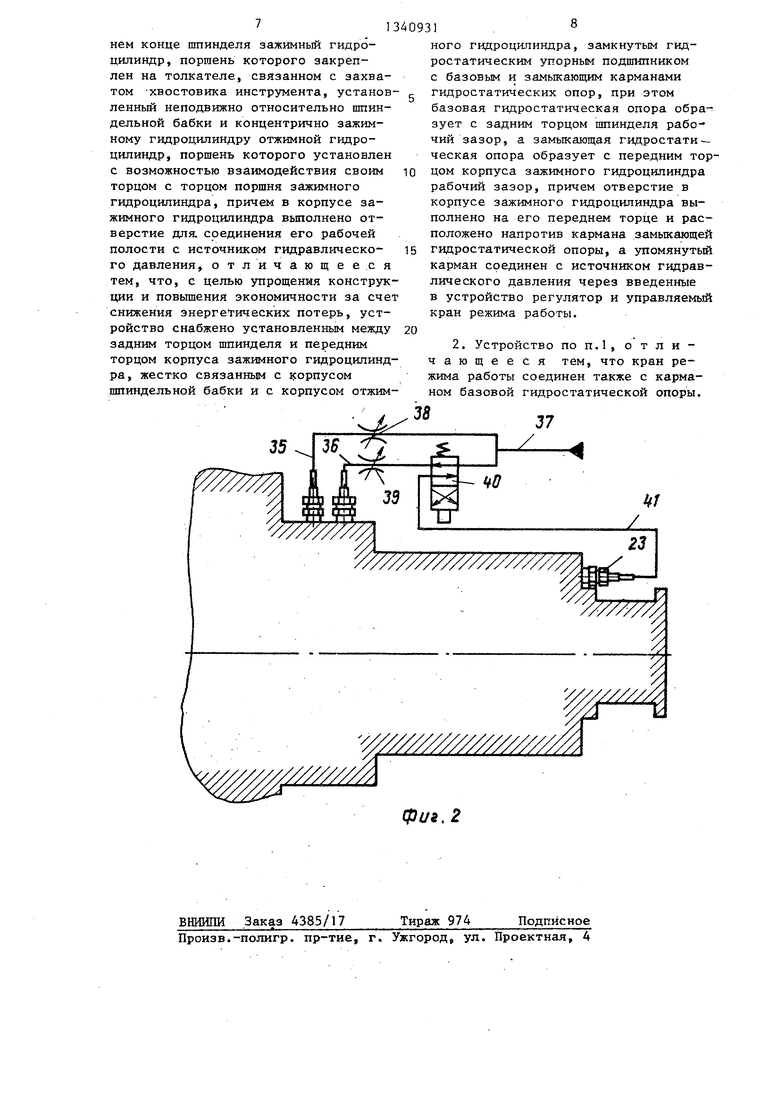

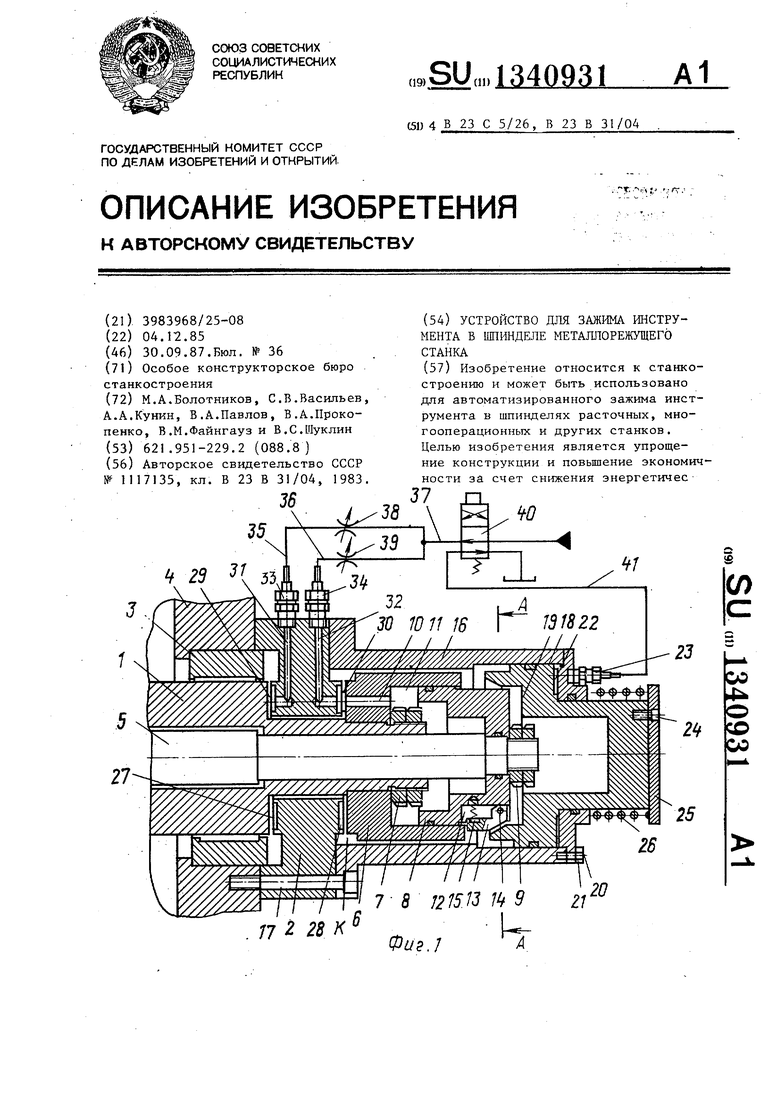

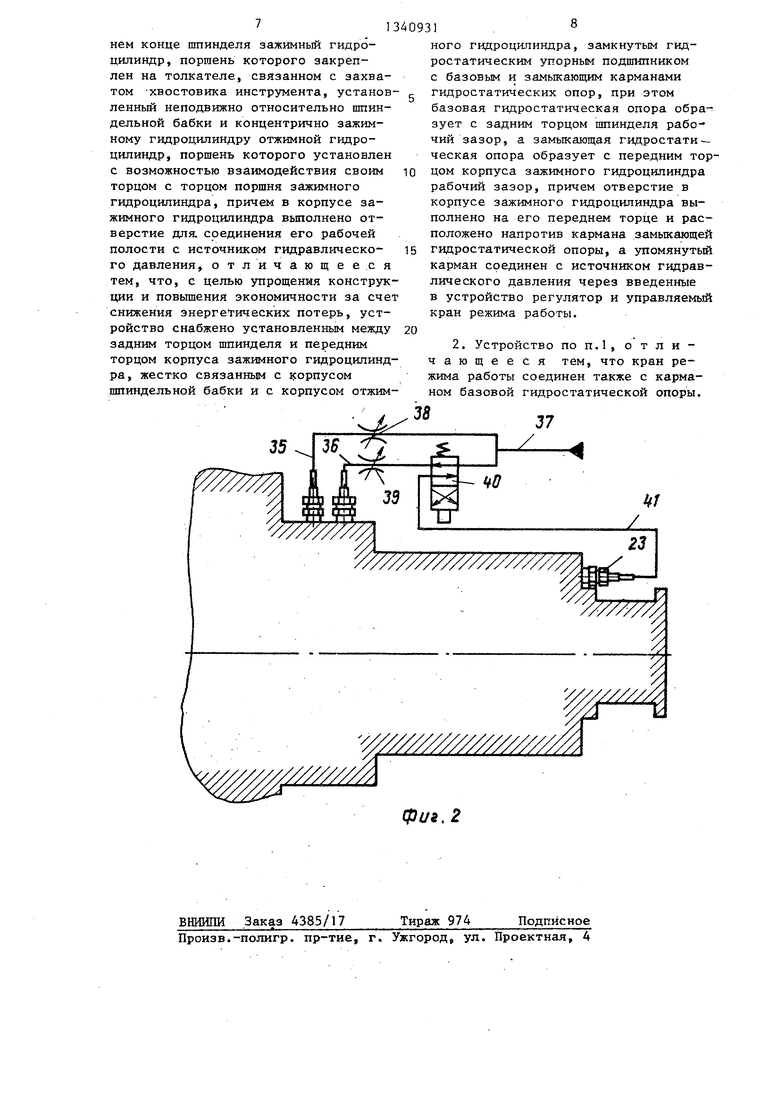

На фиг.1 показано устройство, продольный разрез, с принципиальной гидравлической схемой питания опор -замкнутого гидростатического упор- .ного подшипника при установке крана режима работы в общую гидролинию; на фиг.2 - принципиальная гидравли- ческая схема питания опор замкнутого гидростатического упорного подшипник при установке крана режима работы в гидролинию питания замыкающей опоры этого подпгапника (вариант , исполнения) .

40931

опоры, а последний соединен с источником гидравлического давления через регулятор 39 и управляемый кран

с- 40 режима работы зажима. Из кармана 28 масло поступает через отверстие 10 в зажимную полость 1 и смеп;ает поршень 8 с толкателем 5, посредством чего и осуществляется зажим ИН7

10 струмента, установленного в шпинделе 1 . При подаче давления в полость 22 поршень 18 смещается в сторону поршня 8 и, вза,имодействуя с ним, перемещает толкатель 5, воздействую15 щий на захватный механизм для освобождения головки хвостовика инстру-. . мента. При установке крана 40 только в гидролинии питания замыкающей опоры возможно осуществление силово20 го замыкания по стыку 30 между корпусом 6 и упорным подшипником 2, чем обеспечивается фиксация углового положения шпинделя, в его ориентированного останова. 1 з.п.

25 ф-лы, 2 11П.

5 0

5

Шпиндель 1 (фиг,1) установлен в замкнутом упорном 2 и радиальных 3 (показан только задний) гидростатических подшипниках,жестко связанных с корпусом 4 шпиндельной бабки. В шпинделе 1 выполнено центральное отверстие, внутри которого располо -- жен толкатель 5 (передняя часть шпинделя с гнездом для закрепления ; инструмента и механизмом захвата его хвостовика не показана). На заднем конце шпинделя 1 установлен корпус 6 зажимного гидроцилиндра, который закреплен гайками 7. Внутри корпуса 6 расположен поршень 8, который закреплен на заднем конце толкателя 5 гайками 9. В торце корпуса 6 вьптол- нено прямое сквозное отверстие 10 для подвода (прохода) масла в за- ж1-5мную рабочую полость 11 .

В зажимном поршне 8 вьЕТОлнены продольные канавки 12 ( предпочтитель- но их должно быть три) 5 в которых размещень защелки 13, в каждой из которых один из концов шарнирно.

закреплен в поршне 8 на оси 14. Свободные концы защелок 13 направлены в сторону рабочей полости 11 и поджаты по направлению к периферии пружинами 15.

Концентрично корпусу 6 расположен корпус 16 отжимного гицрогдилиндра, жестко закрепленный винт- ки 17 совместно с замкнутым упорным подшипником 2 на заднем торце корпуса 4 шпиндельной бабки. Внутри корпуса 16 расположен поршень 18, который снабжен буртом 19, направленным в сторону поршня 8. На шток поршня 18 насажена крышка 20, закрепленная на корпусе 16 винтами 21. Между крьпн- кой 20 и торцом поршня 16 образована рабочая полость 22, подвод масла в которую осуществляется через штуцер 23. К торцу штока поршя.18 прикреплена винтами 24 упорная шайба 25j между которой и крьшжой 20 расположена возвратная пружина 26, надетая на шток поршня 18.

Упорный гидростатический подшипник 2 имеет базовый 27 и замыкающий 28 карманы гидростатических опор. Вазбвая гидростатическая опора образует с задним торцом шпинделя I рабо чий зазор 29 и служит для восприятия прямой осевой нагрузки, действующий на шпиндель в направлении от рабочего конца к хвостовику. Замыкающая гидростатическая опора образует с передним торцом корпуса 6 зажимного гидроцилиндра рабочий зазор 30 и служит-для восприятия осевых нагрузок , действующих на шпиндель в обратном направлении (например, при операциях типа обратной подрезки торцов).

Карманы 27 и 28 гидростатических опор замкнутого упорного подшипника 2 соединены через каналы (отверстия 31 и 32 соответственно с подводными штуцерами 33 и 34. Последние соединены внешними гидролиниями 35 и 36 через общзто гидролинию 37 с источником гидравлического давления.

В гидролинию 35 встроен регулятор 38, выполненный, например, в виде регулируемого дросселя. В гидролинию 36 встроен идентичный регулятор 39. В о бщую гидролинию 37 последовательно установлен кран 40 режима работы зажима, в качестве которого в пока занном варианте применен электрогид

40931

равличвский распределитель. Кран 40 соединен гидролинией 41 со штуцером 23.

f Возможно исполнение устройства, когда кран 40 установлен в гидролинии 36 питания замыкающей опоры гидростатического упорного подшипника перед управляющим устройством 39.

10 Устройство работает следующим образом.

От источника гидравлического давления (гидростанции станка) масло под давлением подается в узлы Станка,

15 в частности в карманы несущих опор радиального гидростатического подшипника 3, в несущие карманы 27 и 28 базовой опоры и замыкающей опоры упорного гидростатического подшипни20 ка 2.

В гидростанции имеется необходимая аппаратура для настройки режима работы, т.е. поддержания номинального рабочего давления и отключения станка при падении давления ниже минимальной нормы в случае аварии. например разрыва трубок какой-либо гидролинии. Время останова станка при аварии в гидросистеме обычно 30 не превышает 6-8 с.

Если аварий в гидросистеме станка случилась во время резания, то необходимо инструмент надежно удержать в шпинделе до полной остановки.

35, привода вращения шпинделя во избежание травмирования рабочего вырвавшимся инструментом, а также образования брака обрабйтьшаемого изделия.

25

В карманы 27 базовой опоры масло от источника гидравлического давле-: ния через кран 40 (электрогидравли - ческий распределитель } по внешним гидролиниям 35 и 37, вьшолненным из трубок, подается к штуцеру 33, соединенному с отверстием . По внешней гидролинии 35 масло проходит через регулятор 38, которым устанавливается рабочее Давление и зазор 29 в базовой опоре.

В карман 28 замыкающей опоры масло от источника гидравлического давления подается по внешней гидролинии 36 (также выполненной из трубки), которая через штуцер 34 соединена с отверстием 32. По внешней гидролинии масло проходит через регулятор 39, посредством которого устанавливает-

5- . 1

ся давление в кармане 28 опоры силового замыкания.

Электрогидравлический распределитель 40 служит для подключения или отключения кармана 28 силового замыкания к источнику гидравлического давления.

Из кармана 28 опоры силового замыкания масло поступает через отверс тие 10 в зажимную рабочую полость 11 и смещает поршень 8 с толкателем 5, посредством чего и осуществляется зажим инструмента} вставленного к этому времени вручную или автооператором в конусное отверстие шпин- д еля 1 .

Двигаясь в направлении от передне го конца шпинделя 1, толкатель 5 посредством, например, цангового захвата, сцепляется с головкой хвостовика инструмента и затягивает инструмент в конусное отверстие шпинде ля 1. При этом свободные концы защелок 13 выйдут из внутренней полости цилиндра 6 и под действием пружин 5 сместятся к периферии, зайдя за внутренний край торца. В таком положении защелок 13 поршень 8 не может сместиться в сторону переднего конца шпинделя 1, т.е. на отжим инструмента. Этим производится механическое замыкание и блокировка зажатого инструмента. Давление масла в гидролинии 36, в полости кармана 28 замыкающей опоры и в зажимной рабочей полости 11 непрерывно поддер живается во время резания. В случае аварийного падения давления в рабочей полости 11 ( например, из-за разрыва трубки в питающей гидролинии 36 свободные концы защелок 13 упираются в торе-ц цилиндра 6 и надежно удерживают инструмент в зажатом положении.

Для осуществления отжима инструмента гидролиния 37 распределителем 40 подключается к сливу, и масло под давлением подается в рабочую полость 22 через тот же распределитель 40 и штуцер 23.

При этом упорньш гидростатический подшипник отключается от питания что вполне допустимо, так как во время смены инструмента шпиндель не вращается и достаточно базирования его только в радиальных подшипниках,

Под действием давления масла nop-i шень 18 смещается в сторону поршня

40931

8 и своим коническим скосом прижимает -защелки 13 к центру, чтобы их свободные концы разместились внутри с цилиндра 6.

Затем поршень 18 своим буртом 19 упирается в торец поршня 8 и смеща - ет его и толкатель 5 в сторону переднего конца шпинделя 1. При этом зах10 ваты механизма зажима освобождают головку хвостовика инструмента и он свободно может быть вынут из конусного отверстия Егпинделя и заменен на новый.

15 Возврат поршня 18 в исходное положение производится пружиной 26. Для . зтого распределителем 40 осуществляется переключение в исходное /рабочее положение, т.е. гидролиния 37 20 подключается к опорам гидростатического упорного подшипника, а отжимная полость 22 через этот же распредели- тель - к сливу. Указанньм подшипник выходит на свой рабочий режим и од25

новременно происходит зажим нового

инструмента. 1 1пиндель станка готов к осуществлению следующей технологической операции. Эвакуация масла из зазора 30 осуществляется через сливную камеру К.

При установке крана (распределителя) 40 режима работы устройства (фиг.2) в гидролинии 36 питания за-мыкающей опоры гидростатического упорного подшипника перед дросселем 39 во время отжима отключается питание только указанной замыкающей опоры, а базовая опора продолжает

оставаться связанной через гидролинии 35 и 37 с источником питания, и в кармане 27 действует давление, под действём которого по стыку между корпусом 6 и упорным подшипником 2 осуществляется силовое замыкание. За счет возникающих сил трения, в указанном стыке обеспечивается дополнительная фиксация углового положения шпинделя на время смены инструментаj

ЧТО важно в случаях ориентированного останова шпинделя.

Формул а изобретения

1 . Устройство для зажима инструмента в шпинделе металлорежущего станка, содержащее размещенный на подшипниках в корпусе шпиндельной бабки шпиндель, закрепленный на заднем конце шпинделя зажимный гидроцилиндр, поршень которого закреплен на толкателе, связанном с захватом -хвостовика инструмента, установленный неподвижно относительно шпиндельной бабки и концентрично зажимному гидроцилиндру отжимной гидроцилиндр, поршень которого установлен с возможностью взаимодействия своим торцом с торцом поршня зажимного гидроцилиндра, причем в корпусе зажимного гидроцилиндра выполнено отверстие для. соединения его рабочей полости с источником гидравлического давления, отличающееся тем, что, с целью упрощения конструкции и повьппения экономичности за счет снижения энергетических потерь, устройство снабжено установленным между задним торцом шпинделя и передним торцом корпуса зажимного гидроцилиндра, жестко связанным с ijopnycoM шпиндельной бабки и с корпусом отжим40931 .

ного гидроцилиндра, замкнутым гидростатическим упорным подшипником с базовым и замыкающим карманами g гидростатических опор, при этом

базовая гидростатическая опора обра- зует с задним торцом шпинделя рабо- чий зазор, а замыкающая гидростатическая опора образует с передним тор- 10 цом корпуса зажимного гидроцилиндра рабочий зазор, причем отверстие в корпусе зажимного гидроцилиндра выполнено на его переднем торце и расположено напротив кармана замыкающей 15 гидростатической опоры, а упомянутый карман соединен с источником гидравлического давления через введенные в устройство регулятор и управляемый кран режима работы.

20

2. Устройство по п,1, о т л и - чающееся тем, что кран режима работы соединен также с карманом базовой гидростатической опоры.

У//////А

«/

у//////////

ВНИИПИ Заказ 4385/17

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

фиъ. 2

Тираж 974

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1983 |

|

SU1117135A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1980 |

|

SU965610A2 |

| Устройство для зажима инструмента вшпиНдЕлЕ МЕТАллОРЕжущЕгО CTAHKA | 1979 |

|

SU841790A1 |

| Шпиндельный узел | 1978 |

|

SU766755A1 |

| Шпиндельное устройство | 1983 |

|

SU1144773A1 |

| Шпиндельный узел | 1985 |

|

SU1289612A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Шпиндельное устройство | 1986 |

|

SU1316752A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Металлорежущий станок | 1982 |

|

SU1118488A1 |

Изобретение относится к станкостроению и может быть использовано для автоматизированного зажима инструмента в шпинделях расточных, многооперационных и других станков. Целью изобретения является упрощение конструкции и повышение экономичности за счет снижения энергетичес 37 JZL 0 с (Л со о CD 00 25 26 I 78 J215.13 lit S 6L Фи.7A 7 20

Авторы

Даты

1987-09-30—Публикация

1985-12-04—Подача