( 5) СПОСОБ ПОЛУЧЕНИЯ СПИРТА-РЕКТИФИКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579910C1 |

| Способ получения ректификованного спирта | 1982 |

|

SU1139746A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2006 |

|

RU2315109C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2346048C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2337967C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2006 |

|

RU2315110C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398880C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409674C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409676C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2008 |

|

RU2383623C1 |

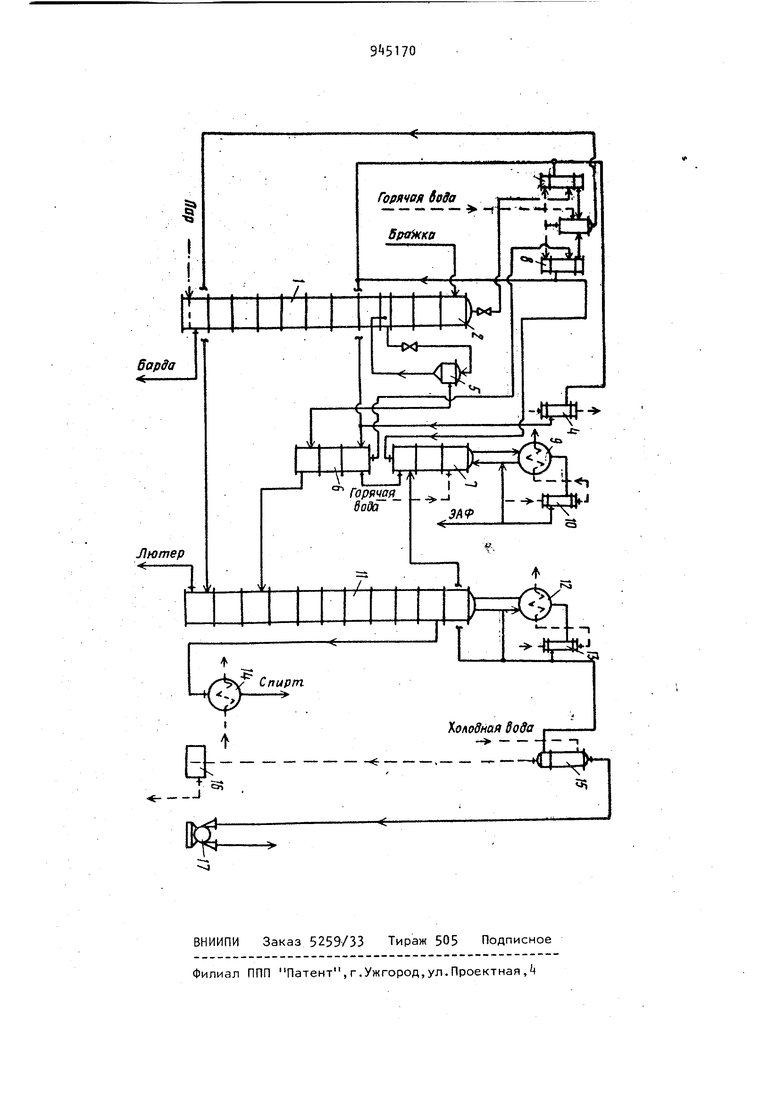

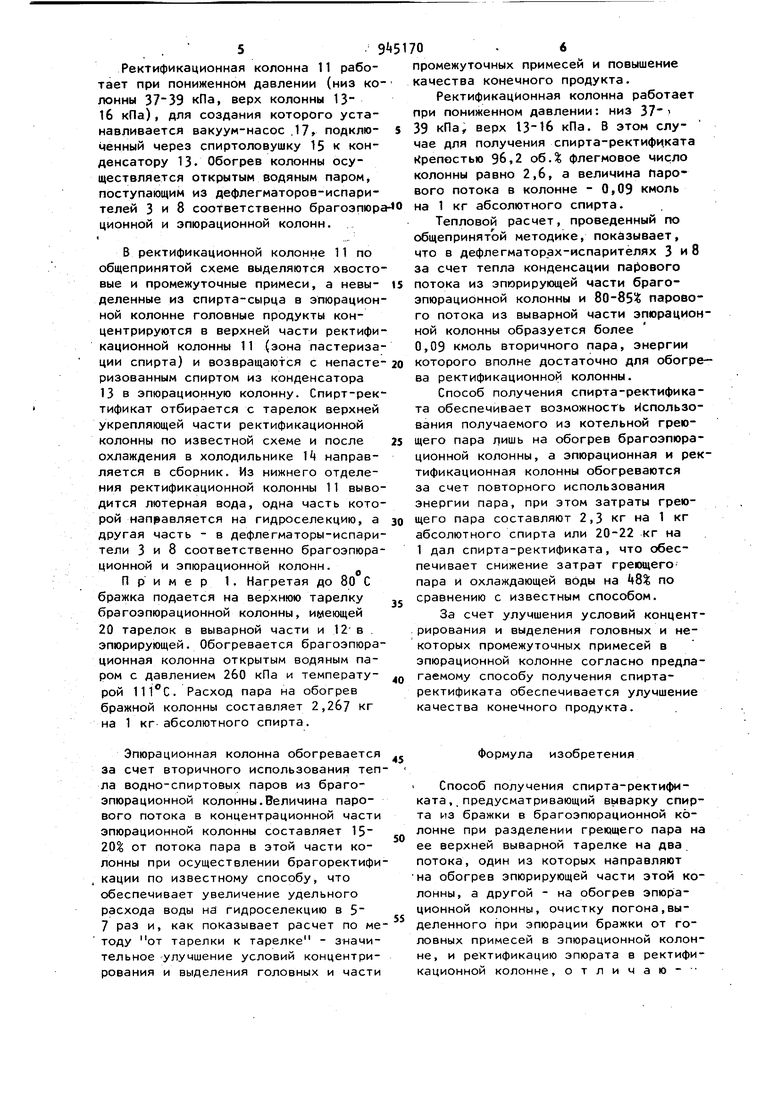

Изобретение относится к спиртовой промышленности, в частности к способам выделения спирта из бражки. Известен способ получения спиртаректификата, предусматривающий вывар ку спирта из бражки в брагоэпюрацион ной колонне при разделении греющего пара на ее верхней выварной тарелке на два потока, один из которых направляют на обогрев эпюрирующей части этой колонны, а второй - на o6oi- рев эпюрационной колонны, очистку погона, выделенного при эпюрации бражки, от головных примесей в эпюра ционной колонне, и ректификацию эпюрата в ректификационной колонне 1. К недостаткам,известного способа относятся значительные энергетические затраты на осуществление процесс брагоректификации, греющий пар расхо дуется на обогрев брагоэпюрационной И ректификационной колонны в суммарном количестве 40 кг на 1 дал спиртаректификата, а также не обеспечивается возможность улучшения качества конечного продукта. Цель изобретения - сокращение расхода пара и воды и улучшение качества конечного продукта. Поставленная цель достигается тем, что согласно способу получения спирта-ректификата , предусматривающему выварку спирта из бражки в брагоэпюрационной колонне при разделении греющего пара на ее верхней выварной тарелке на два потока, один из которых направляют на обогрев эпюрирующей части.этой колонны, а другой - на обогрев эпюрационной колонны, очистку погона, выделенного при эпюрации бражки от головных примесей в эпюрационной колонне и ректификацию эпюрата в ректификационной колонне, 8085 парового потока из выварной части 3 эпюрационной колонны конденсируют и образующийся за счет выделяющегося тепла вторичный пар объединяют с вто ричным паром, образующимся за счет тепла конденсации парового потока из эпюрирующей части брагозпюрационной колонны, и направляют на обогрев работающей при пониженном давлении ректификационной колонны, а оставшие ся несконденсированными парового потока из .ВЫварной части эпюрационной колонны направляют на обогре ее концентрационной части. На чертеже показана технологическая схема получения cпиpтa-peктиф fкa та. Схема содержит брагоэпюрационную колонну, включающую в себя выварную часть 1, эпюрирующую часть 2 дефлег матор-испаритель 3 конденсатор k и сепаратор 5 бражки, эпюрационную колонну с выварной 6 и концентрацион ной 7 частями с дефлегматором-испари телем 8, дефлегматор 9 и конденсатор 10, ректификационную колонну 11с дефлегматором 12, конденсатором 13. холодильником Н, спиртоловушкой 15, сборником 16 водно-спиртовой жидкости и вакуум-насосом 17Нагретую до температуры 80-90 С бражку за счет тепла отходящей из брагоэпюрационной колонны барды пода ют на верхнюю тарелку эпюрирующей части 2 брагоэпюрационной колонны, которая обогревается водяным паром, поступающим в ее нижнее отделение. Водно-спиртовые пары на верхней тарелке выварной части 1 брагоэпюрационной колонны разделяются на два потока, один из кот1зрых (Ц0%) направляют на обогрев эпюрирующей части 2 этой колонны, где из бражки вывариваются примеси, а другой поток (60) после удаления из него капелек бражки в сепараторе 5 используют для открытого обогрева эпюрационной колонны. I Водно-спиртовые пары с вываренными из бражки примесями поступают с верхней тарелки эпюрирующей части 2 в дефлегматор-испаритель 3, где происходит их конденсация. Несконденсировавщиеся в дефлегматоре-испарителе 3 пары поступают а конденсатор 4, где осуществляется их окончательная конденсация. Образующийся в дефлегматоре-испарителе 3 вторичный пар используется для обогрева ректифи04кационной колонны 11, а водно-спиртовый конденсат из дефлегматора-испарителя 3 и конденсатора k направляется на питательную тарелку выварной части 6 эпюрационной колонны. В выварной части 6 эпюрационной колонны, обогреваемой водно-спиртовыми парами с верхней тарелки выварной части 1 брагоэпюрационной колонны, происходит интенсивное вываривание примесей. Пары с верхней тарелки выварной части 6 эпюрационной колонны поступают в дефлегматор-испаритель 8, где происходит конденсация 80-85% этих паров, а оставшиеся несконденсированными 15-20 паров используются для обогрева концентрационной части 7 эпюрационной колонны. Образовавшийся в дефлегматоре-испарителе 8 вторичный пар объединяют.с вторичным паром,образующимся в дефлегматореиспарит ле и за счет тепла конденсации парового потока из эпюрирующей части 2 брагйэпюрационной колонны и направляют на обогрев ректификационной колонны 11. D концентрационной части 7 эпюрационной колонны происходит концентрит рювание головных и части промежуточных примесей. Процесс концентрирования примесей в данном случае протекает более интенсивно, что в известных схемах за счет уменьшения величины парового потокЗ в концентрационной части 7 и повышенного вследствие этого удельного расхода гидроселекционной воды, подаваемой в среднюю зону концентрационной части 7 эпюрационной колонны. Пар с верхней тареЛки концентрационной части 7 поступает в дефлегматор Э, где происходит конденсация большей части этого пара с одновременным концентрированием головных примесей в несконДенсированном паре, окончательная конденсация которого осуществляется в конденсаторе 10, где производится отбор головной фракции в количестве 0,5-1,0%, содержащий в концентрированном виде смесь головных и. части промежуточных примесей. Очищенный от большей части головных и промежуточных примесей эпюрат поступает из нижнего отделения выварной части 6 эпюрационной колонны на питательную тарелку ректификационной колонны 11 для дальнейшей очистки и укрепления. Ректификационная колонна 11 работает при пониженном давлении (низ ко лонны кПа, верх колонны 13 16 кПа), для создания которого устанавливается вакуум-насос .17 подклюценный через спиртоловушку 15 к конденсатору 13. Обогрев колонны осуществляется открытым водяным паром, поступающим из дефлегматоров-испарителей 3 и 8 соответственно брагоэпюр ционной и эпюрационной колонн. В ректификационной колонне 11 по общепринятой схеме выделяются хвосто вые и промежуточные примеси, а невыделенные из спирта-сырца в эпюрацион ной колонне головные продукты концентрируются в верхней части ректифи кационной колонны 11 (зона пастериза ции спирта) и возвращаются с непасте ризованным спиртом из конденсатора 13 в эпюрационную колонну. Спирт-рек тификат отбирается с тарелок верхней укрепляющей части ректификационной колонны по известной схеме и после охлаждения в холодильнике направляется в сборник. Из нижнего отделения ректификационной колонны 11 выво дится лютерная вода, одна часть кото рой направляется на гидроселекцию, а другая часть - в дефлегматоры-испари тели 3 и 8 соответственно брагоэпюра ционной и эпюрационной колонн. Пример 1. Нагретая до 80 С бражка подается на верхнюю тарелку брагоэпюрационной колонны, имеющей 20 тарелок в выварной части и 12в . эпюрирующей. Обогревается брагоэпюра ционная колонна открытым водяным паром с давлением 260 кПа и температурой . Расход пара на обогрев бражной колонны составляет 2,2б7 кг на 1 кг абсолютного спирта.

Эпюрационная колонна обогревается за счет вторичного использования тепла водно-спиртовых паров из брагоэпюрационной колонны.Величина парового потока в концентрационной части эпюрационной колонны составляет 15 20% от потока пара в этой части колонны при осуществлении брагоректификации по известному способу, что обеспечивает увеличение удельного расхода воды на гидроселекцию в 5 7 раз и, как показывает расчет по методу от тарелки к тарелке - значительное улучшение условий концентрирования и выделения головных и части

Формула изобретения

Способ получения спирта-ректификата ,, предусматривающий выварку спирта из бражки в брагоэпюрационной колонне при разделении греющего пара на ее верхней выварной тарелке на два потока, один из которых направляют на обогрев эпюрирующей части этой колонны, а другой - на обогрев эпюрационной колонны, очистку погона,выделенного при эпюрации бражки от головных примесей в эпюрационной колонне, и ректификацию эпюрата в ректификационной колонне, отличаю- промежуточных примесей и повышение качества конечного продукта. Ректификационная колонна работает при пониженном давлении: низ 37 39 кПа, верх 13-16 кПа. В этом случае для получения спирта-ректификата Крепостью 9б,2 об.% флегмовое число колонны равно 2,6, а величина парового потока в колонне - 0,09 кмоль на 1 кг абсолютного спирта. Тепловой расчет, проведенный по общепринятой методике, показывает, что в дефлегматорах-испарителях 3 и 8 за счет тепла конденсации парового потока из эпюрирующей масти брагоэпюрационной колонны и 80-85 парового потока из выварной части эпюрационной колонны образуется более 0,09 кмоль вторичного пара, энергии которого вполне достаточно для обогрева ректификационной колонны. Способ получения спирта-ректификата обеспечивает возможность использования получаемого из котельной греющего пара лишь на обогрев брагоэпюрационной колонны, а эпюрационная и ректификационная колонны обогреваются за счет повторного использования энергии пара, при этом затраты греющего пара составляют 2,3 кг на 1 кг абсолютного спирта или 20-22 кг на 1 дал спирта-ректификата, что обеспечивает снижение затрат греющегопара и охлаждающей воды на по сравнению с известным способом. За счет улучшения условий концентрирования и выделения головных и некоторых промежуточных примесей в эпюрационной колонне согласно предлагаемому способу получения спиртаректификата обеспечивается улучшение качества конечного продукта. щ и и с я тем, что, с целью сокращения расхода пара и воды и улучшений качества конечного продукта, 80i.85% парового потока Л выварной части эпю рационной колонны конденсируют и образующийся- за счет выделяющегося тепла втоУ)ичный пар объединяют с вторичным паром, образующимся за счет тепла конденсации парового потока из эпюрирующей части брагоэпюрационной колонны, и направляют на обогрев работающей при пониженном давлении ректификационной колонны, а остаешие908 ся несконденсированными 15-20% парового потока из выварной части эпюрационной колонны направляют на обогрев ее концентрационной части. Источники информации, принятые во внимание при экспертизе 1. Харин С.Е. Перелыгин В.М. и др. Брагоректификационный аппарат с двойной эпюрацией спирта. Спиртовая и лекеро-водочная промышленность. М., ЦНИИТЭИпищпром, 1970, вып. 1, с. Н23.

га

н;

; +V

Горячай

- вода

Спирт

I

f

Колодной Вода

Авторы

Даты

1982-07-23—Публикация

1980-07-04—Подача