&0

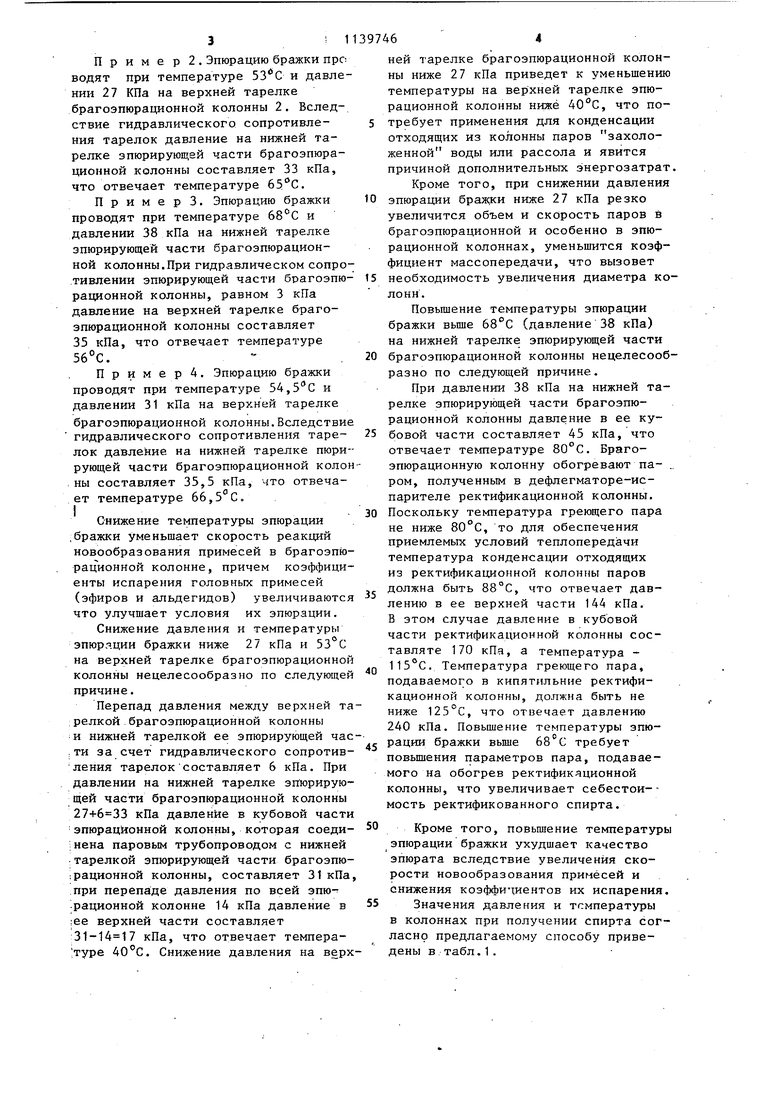

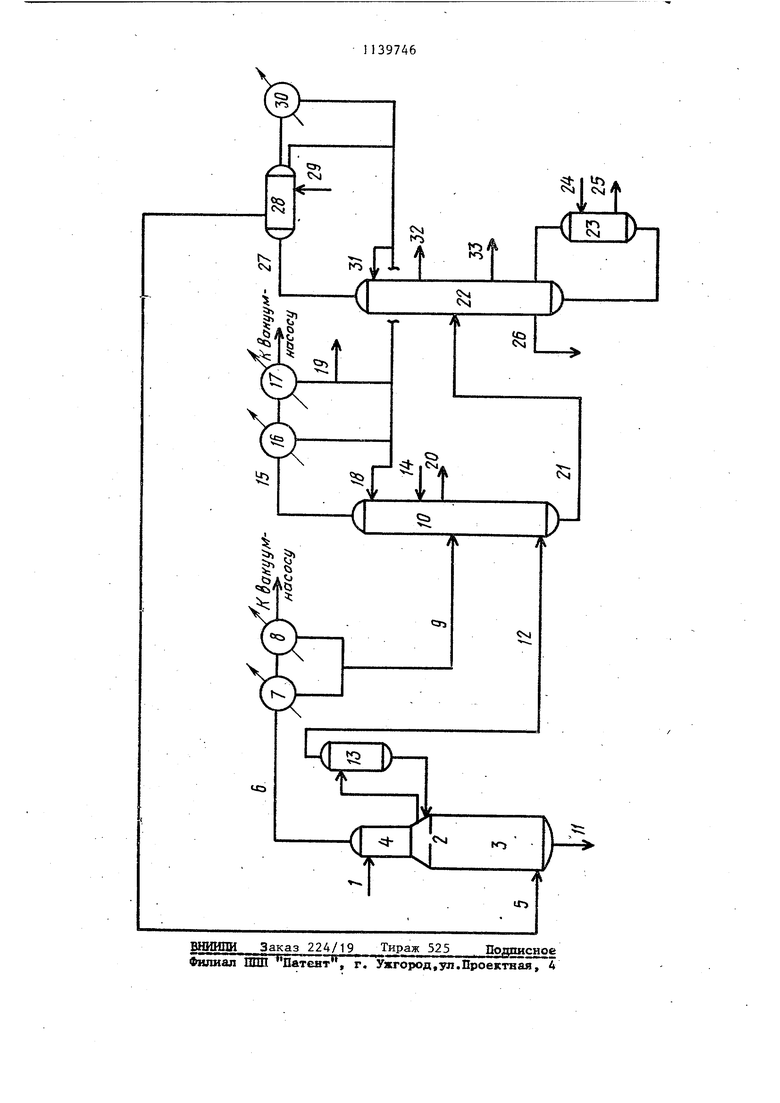

Изобретение относится к спиртово промьшшенности, в частности к спосо бам получения ректификованного спир та. Известен спосрб получения ректификованного спирта, предусматривающий вываривание и концентрирование бражки с получением бражного дистил лята, эпюрацию его с получением эпюрата .и ректификацию последнёго, причем вываривание и концентрирование бражки и эпюрацию бражного дистиллята проводят под вакуумом при пониженной температуре и обогреве на стадии вываривания и концентриро вания бражки водно-спиртовыми парами, полученными при конденсации отходящих паров со стадии ректификации эпюрата Cl3. Однако в этом способе не обеспечивается возможность повышения качества ректификованного спирта, так как не предусмотрена стадия эпюрации бражки. Наиболее близким к предлагаемому является способ получения ректифико ванного спирт, предусматривающий вываривание и эпюрацию бражки с получением бражного дистиллята, эпюрацию его с получением эпюрата при обогреве водно-спиртовыми парами, п лученными при вываривании бражки и ректификацию эпюрата 23. Однако в данном способе не обесп чивается возможность сокращения рас хода пара, и повышения качества ректификованного спирта, поскольку вываривание и эпюрацию бражки, а такж эпюрацию бражного дистиллята осуществляют при атмосферном давлении и частичном использовании на обогре iводно-спиртовых паров, полученных при вываривании бражки. Цель изобретения - сокращение расхода пара и повышение качества ректификованного спирта. Оказанная цель достигается тем, 41 согласно способу получения рект ф1 кованного спирта, предусматривающ му вываривание и эпюрацию бражки с получением бражного дистиллята, эпю его с получением эпюрата при обо греве водно-спиртовыми парами,получе ными при вываривании бражки,и ректифи кацию эпюрата,эпюрацию бражки проводя при температуре 53-68°С, давлении 27-38 КПа и обогреве водяными парами, полученными при конденсации отходящих паров со стадии ректификации эпюрата. На чертеже представлена технологическая схема брагоректификации, поясняющая предлагаемый способ. Нагретую бражку по трубопроводу 1 подают в брагоэпюрационную колонну 2, которая состоит из выварной 3 и эпюрирующей 4 частей. Пар вводят в колонну 2 по трубопроводу 5. Отходящие из колонны 2 по линии 6 пары койденсируют в дефлегматоре 7, в конденсаторе 8 и по линии 9 направляют в эпюрационную колонну 10. По трубопроводу11 с нижнего отделения колонны 2 отводят барду. С 22-й тарелки колонны 2 по трубопроводу 12 через каплеотбойник 13 выводят водно-спиртовые пары для обогрева эпюрационной колонны 10. По линии 14 в колонну 10 ВВ.ОДЯТ воду. Отходящие из колонны 10 по линии 15 пары конденсируют в дефлегматоре 16 и конденсаторе 17. Сконденсированные пары по 18 возвращают в колонну 10 в качестве флегмы. По линии 19 выводят эфироальдегидную фракцию. С 33-й тарелки колонны 10 по линии 20 отбирают сивушное масло. Эпюрат по линии 21 направляют в ректификационную колонну 22. Колонну 22 обогревают паром, вводимым в кипятильник 23 по линии 24. По линии 25 из кипятильника выводят паровой конденсат. По линии 26 из колонны 22 отводят лютерную воду. Отходящие из колонны 22 по линии 27 пары конденсируют в дефлегматоре-испарителе 28, куда по линии 29 подают воду. По линии 5 полученньй водяной пар подают на обогрев брагоэпюрационной колонны 2.Несконденсированные в дефлегматоре 28 пары конденсируют в конденсаторе 30. Сконденсированные в аппаратах 28 и 30 пары частично по линии 31 возвращают в колонну 22, а частично по линии 18 подают на верхнюю тарелку эпюрационной колонны 10. По линии 32 с одной из верхних тарелок колонны 22 отбирают ректификованньй спирт, а по линии 33 с 18-20-х тарелок колонны 22 - сивушный спирт. Пример 1. Ректификованный спирт получают согласно прототипу. В примерах 2-4 ректификованный спирт получают согласно предлагаемо му способу. Пример 2 . Эпюрацию бражки про водят при температуре и давле нии 27 КПа на верхней тарелке брагоэпюрационной колонны 2. Вследствие гидравлического сопротивлеНИН тарелок давление на нижней тарелке зпюрирующей части брагоэпюрационной колонны составляет 33 кПа, что отвечает температуре бЗ/С. П р и м е р 3. Эпюрацию бражки проводят при температуре и давлении 38 кПа на нижней тарелке зпюрирующей части брагоэпюрационной колонны.При гидравлическом сопро тивлении эпюрирующей части брагоэпю рационной колонны, равном 3 кПа давление на верхней тарелке брагоэпюрацИонной колонны составляет 35 кПа, что отвечает температуре 56°С. . П р и м е р 4. Эпюрацию бражки проводят при температуре 54, и давлении 31 кПа на верхней тарелке брагоэпюрационной колонны.Вследстви гидравлического сопротивления тарелок давление на нижней тарелке пюри рующей части брагоэпюрационной коло ны составляет 35,5 кПа, что отвечает температуре 66,. I о Снижение температуры эпюрации .бражки уменьшает скорость реакций новообразования примесей в брагоэпнз рационной колонне, причем коэффици енты испарения головных примесей (эфиров и альдегидов) увеличиваются что улучшает условия их эпюрзции. Снижение давления и температуры эпюрации бражки ниже 27 кПа и 53°С на верхней тарелке брагоэпюрационной колонны нецелесообразно по следующей причине. Перепад давления между верхней та релкой брагоэпюрационной колонны и нижней тарелкой ее эпюрирующей час ;ти за счет гидравлического сопротивления тарелок составляет 6 кПа. При давлении на нижней тарелке зпюрирующей части брагоэпюрационной колонны кПа давление в кубовой части эпюрационной колонны, которая соединена паровым трубопроводом с нижней тарелкой эпюрирующей части брагоэпю;рационной колонны, составляет 31 кПа при перепаде давления по всей эпю;рационной колонне 14 кПа давление в ;ее верхней части составляет 31-14 17 кПа, что отвечает температуре . Снижение давления на верх ней тарелке брагоэпюрационной колонны ниже 27 кПа приведет к уменьшению температуры на верхней тарелке эпюрационной колонны ниже 40°С, что потребует применения для конденсации отходящих из колонны паров захоложенной воды или рассола и явится причиной дополнительных энергозатрат. Кроме того, при снижении давления эпюрации бражки ниже 27 кПа резко увеличится объем и скорость паров в брагоэпюрационной и особенно в эпюрационной колоннах, уменьшится козффициент массопередачи, что вызовет необходимость увеличения диаметра колонн. Повышение температуры эпюрации бражки вьш1е 68°С (давление 38 кПа) на нижней тарелке эпюрирующей части брагоэпюрационной колонны нецелесообразно по следующей причине. При давлении 38 кПа на нижней тарелке эпюрирующей части брагоэпюрационной колонны давление в ее кубовой части составляет 45 кПа, что отвечает температуре 80°С. Брагоэпюрационную колонну обогревают па- .. ром, полученным в дефлегматоре-испарителе ректификационной колонны. Поскольку температура греющего пара не ниже 80°С, то для обеспечения приемлемых условий теплопередачи температура конденсации отходящих из ректификационной колонны паров должна быть 88°С, что отвечает давлению в ее верхней части 144 кПа. В этом случае давление в кубовой части ректификационной колонны составляте 170 кПа, а температура 115°С. Температура греющего пара, подаваемого в кипятильнне ректификационной колонны, должна быть не ниже 125°С, что отвечает давлению 240 кПа. Повьш1ение температуры эпюрации бражки выше 68°G требует повьш1ения параметров пара, подаваемого на обогрев ректификационной колонны, что увеличивает себестои-мость ректификованного спирта. Кроме того, повьшгение температуры эпюрации бражки ухудшает качество эпюрата вследствие увеличения скорости новообразования примесей и снижения коэффитиентов их испарения, Значения давления и температуры в колоннах при получении спирта согласно предлагаемому способу приведены в табл.1 .

S11

Давление на верхней тарелке вьшар ной части брагоэпюрационной колонны составляет 33-38 кПа, а температура - бЗ-бв С.

Таким образом, эпюрацию бражки проводят при давлении 27-38 кПа и температуре 53-68 С.

Значения температуры и давления в колоннах внутри указанных интервалов определяются нагрузкой по бражке, ее составом, числом тарелок в колоннах и гидродинамическим режимом их работы.

Проведение эпюрации бражки при температуре 53-68 С и давлении 27-38 кПа позволяет тризкды использовать энергию греющего пара, подаваемого на ректификацию.

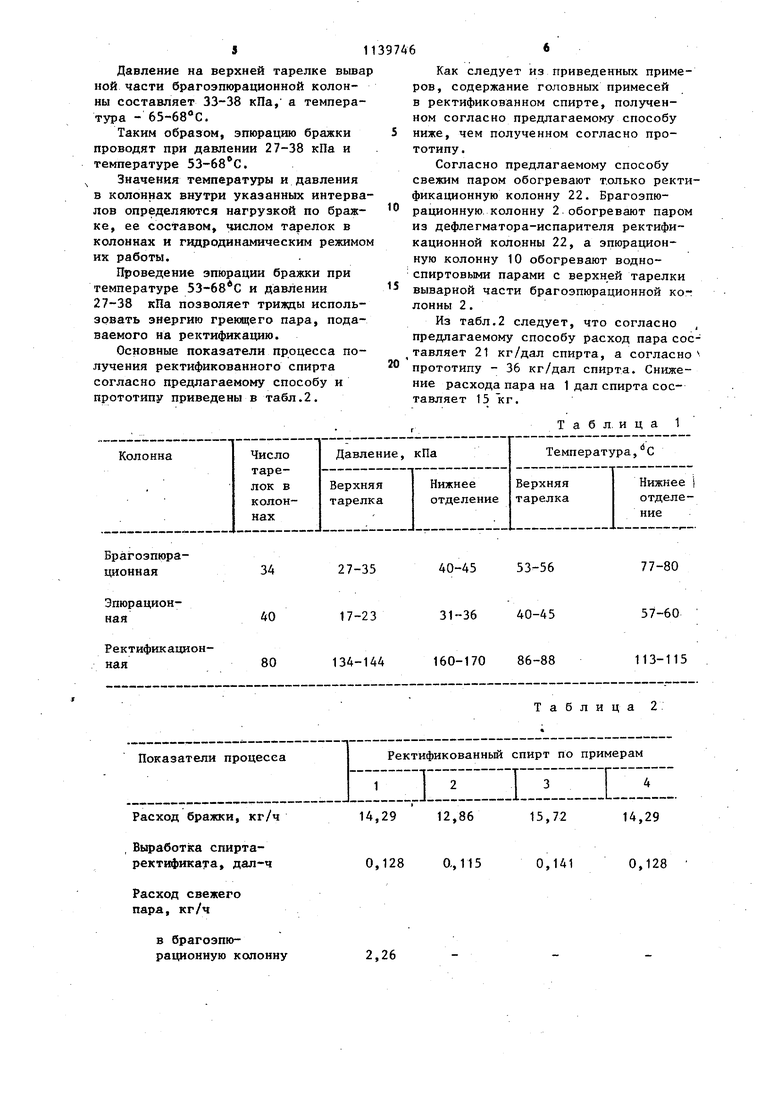

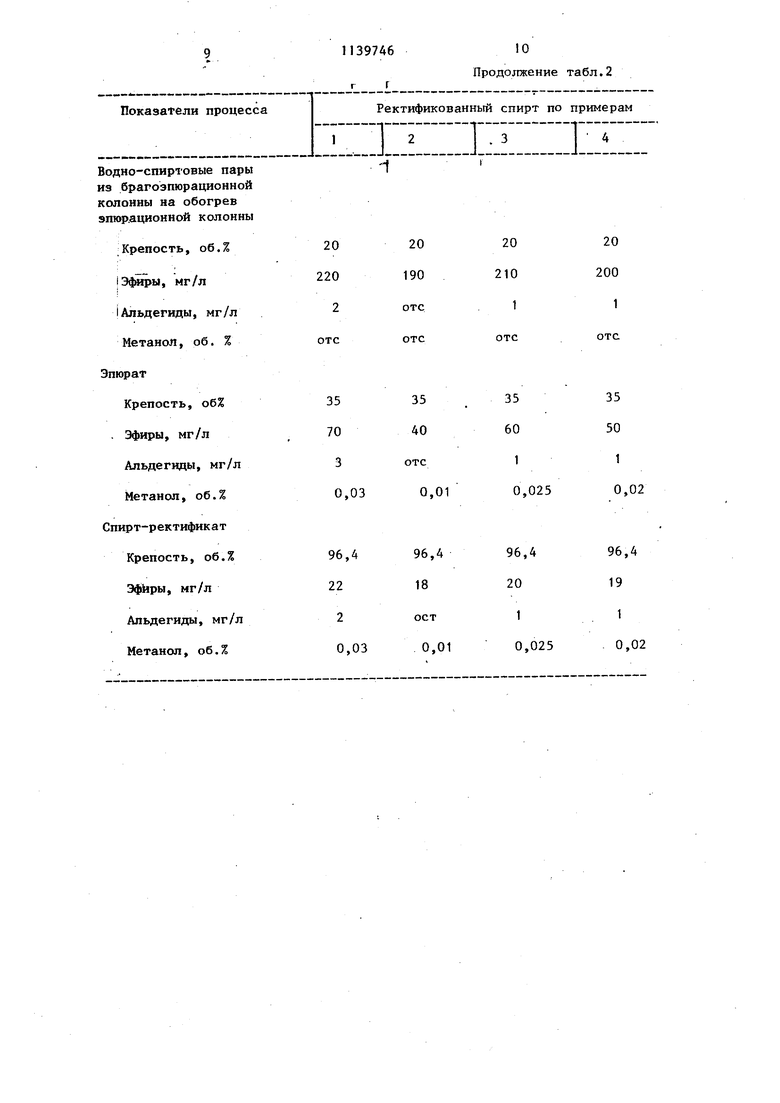

Основные показатели процесса получения ректификованного спирта согласно предлагаемому способу и прототипу приведены в табл.2.

97466

Как следует из приведенных примеров, содержание головных примесей в ректификованном спирте, полученном согласно предлагаемому способу 5 ниже, чем полученном согласно прототипу.

Согласно предлагаемому способу свежим паром обогревают только ректификационную колонну 22. Брагоэпюрационную. колонну 2 обогревают паром из дефлегматора-испарителя ректификационной колонны 22, а эпюрационную колонну 10 обогревают водноспиртовыми парами с верхней тарелки выварной части брагоэпюрационной ког лонны 2.

Из табл.2 следует, что согласно , предлагаемому способу расход пара составляет 21 кг/дал спирта, а согласно прототипу - 36 кг/дал спирта. Снижение расхода пара на 1 дал спирта составляет 15 кг.

Т а б л. и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398880C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409674C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА 95% | 2009 |

|

RU2398881C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409675C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409676C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2013 |

|

RU2540009C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398879C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579910C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2006 |

|

RU2315110C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2337967C1 |

СПОСОБПОЛУЧЕНИЯ РЕКТЙФИКОВАННОГО СПИРТА,, предусматриванщий вываривание и эпюрацию бражки с получением бражного дистиллята, эпюрацию его с получением эпюрата при обогреве водно-спиртовыми парами, полученными при вываривании бражки, и ректификацию эпюрата, отличающ и и с я тем, что, с целью сокращения расхода пара и повьшения качества ректификованного спирта, эпюрацию бражки проводят при температуре 53-68 С, давлении 27-38 кПа и обогреве водяными парами, полученными при конденсации отходящих паров со стадии ректификации эпюрата.

Брагоэпюра27-35

34 ционная

Эпюрацион17-23

40 ная

Ректификацион134-144

80 ная

Выработка спиртаректификата, дал-ч

Расход свежего пара, кг/ч

в брагоэпюрационную колонну

77-80

53-56

40-45

57-60

40-45

31-36

113-115

160-170 86-88

Таблица 2

0,141

0,128 О,, 115

0,128

2,26

ректификационной колонны

Давление в верхней части, кПа

эпюрационной колон

ректификационной волонны

Температура в кубовой части,с

брагоэпюрационной

колонны

эпюрационной колонн

ректификационной колонны

Температура в верхней части, С

эпюрационной колонн

ректификационной колонны

Содержание некоторых компонентов в технологических потоках Бражной дистиллят

Крепость, об.% Эфиры, мг/л Альдегиды, мг/л Метанол, об.%

8

Продолжение табл.2

160

170

163

17

23

20

134

144

139

77 57

80 60

78,5 58,5

113

115

114

86 86

88 88

87 87

10

11397А6 Продолжение табл.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Брагоректификационная установка непрерывного действия | 1976 |

|

SU615131A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА-РЁКтИФЙКАТА' | 0 |

|

SU265834A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1985-02-15—Публикация

1982-01-25—Подача