() СПОСОБ ТЕПЛОВОЙ ЗАЩИТЫ ЭЛЕМЕНТОВ КАМЕРЫ СГОРАНИЯ ОГНЕСТРУЙНОЙ

Изобретение относится к способам тепловой защиты элементов камеры сгорания огнеструйной горелки, и может быть использовано в устройствах для термического и термомеханического бурения.

Известен способ тепловой защиты элементов камеры сгорания путем создания пристеночного защитного слоя с низкой температурой. Его создают из низкотемпературных продуктов сгорания с помощью смесительной головки, периферийные форсунки которой обеспечивают вблизи стенок камеры сгорания существенный избыток одного из компонентов, например горючего. В результате снижается температура пограничного слоя tl.

Однако при послойном течении компонентов топлива для охлаждения используется только один из компонентов, что при малых расходах топлива неэффективно, В связи стем, что про-. ГОРЕЛКИ

цессы радиального перемешивания компоненты топлива протекают относительно медленно, даже при правильной организации пристеночного слоя, некоторая часть горючего выбрасывается-из камеры без дожигания,так как не успевает перемещаться с ядром потока. При малых расходах топлива это может существенно ухудшить работу .горелки.

Наиболее близким техническим решением к изобретению является способ . тепловой защиты элементов камеры сгорания огнеструйной горелки, в соответствии с которым окислитель и горючее предварительно смешивают и образующуюся топливную смесь подают в камеру сгорания кольцевым слоем вдоль ее стенок, где воспламеняют {2.

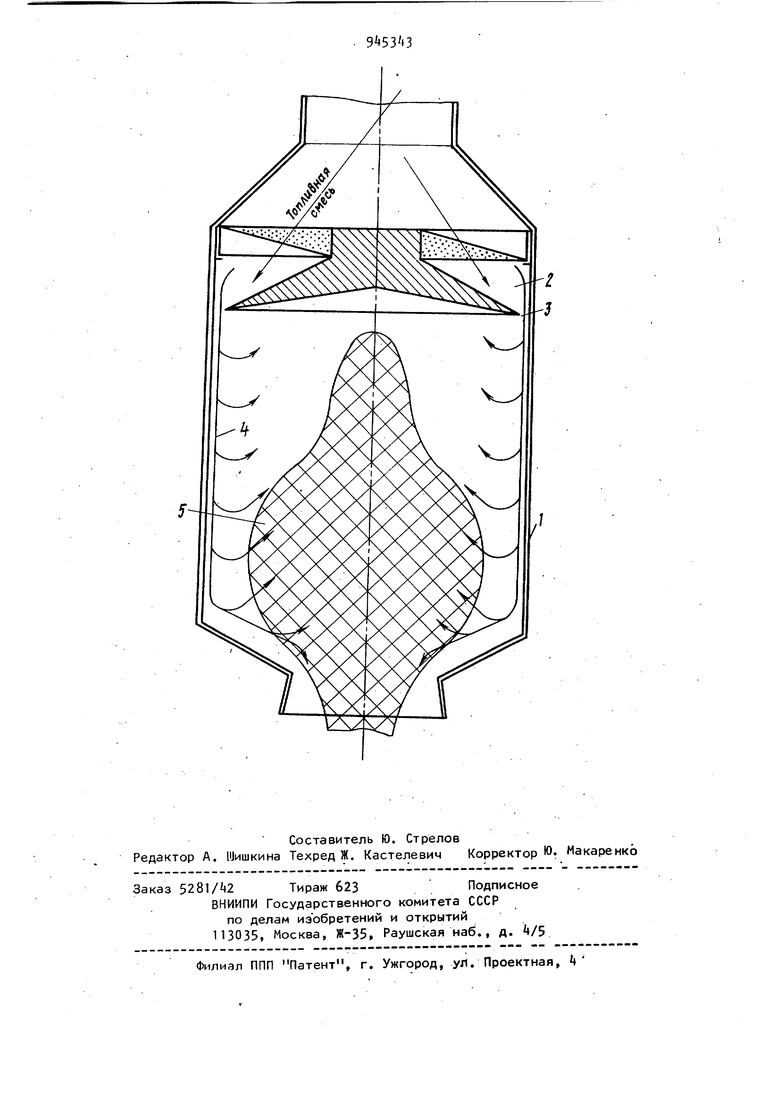

Однако известный способ не обеспечивает Э(1х1)ективного охлаждения камеры сгорания и требует дополнительного внешнего охлаждения за счет подачи окислителя снаружи камеры сгорания в зазоре между ней и кожухом горелки Цель изобретения - повышение эффективности тепловой защиты. Поставленная цель достигается тем что топливной смеси сообщают вращательное движение и вводят ее в каме ру сгорания со скоростью большей, ч скорость распространения фронта горения этой смеси. На чертеже показана схема теплово защиты элементов камеры сгорания. Предлагаемый способ заключается в следующем. Приготовленную вне камеры 1 сгорания всю топливную смесь вводят в форкамеру 2, где ей сообщают вращательное движение. В таком состоянии топливную смесь через кольцевую щел 3 направляют кольцевым пристеночным потоком в камеру 1 сгорания со скоростью большей, чем скорость распространения фронта горения заданной то ливной смеси. Под действием центробежных сил кольцевой поток топливной смеси стабильно удерживается у стенки камеры 1 сгорания по всей ее длине. Так как в кольцевом потоке k нет ядра, на его внутренней стороне происходит, турбулизация смеси, образуют ся обратные пotoки, скорость смеси снижается. Этот процесс усиливается в направлении к соплу горелки, поэтому в центральной части камеры 1 создаются благоприятные условия для сжигания топливной смеси, В этом случае в камере 1 сгорания образуются в радиальном направлении от стено камеры к центру в виде вытянутых по всей длине камеры зоны смесеобразования, испарения и горения. Так как процессы испарения и горе ния усиливаются в направлении к соплу камеры сгорания, то и радиус этих зон увеличивается в этом же направле нии. В результате ядро 5 горения и стенка камеры 1 сгорания постоянно разделены пристеночным слоем холодной топливной смеси и зоной испарения. Скорость течения топливной смеси в кольцевом потоке больше, чем скорость распространения фронта горения этой смеси, поэтому высокотемпературные газы ядра 5 горения не сопри касаются С элементами камеры 1 сгорани даже в критическом сечении сопла. Часть топливной смеси со стехиоме рическпм соотношением компонентов до жигается в зоне сопла. Изменяя газодинамические и геометрические параметры камеры сгорания,можно в широких пределах регулировать количество топливной смеси, дожигаемой в факеле. Это позволяет регулировать как температуру теплонапряженных элементов камеры 1 сгорания, так и скорость бурения, а также диаметр шпура, потому что при дожигании части топливной смеси на забое диаметр шпура увеличивается на 30-50%. Проведенные промышленные испытания подтвердили эффективность предлагаемого способа. При температуре торможения газового потока на срезе сопла, равной ТбОО-С, температура элементов камеры 1 сгорания поддерживалась в пределах 200-700°С. Температура теплонапряженных элементов регулировалась, главным образом, скоростью истечения кольцевого потока топливной смеси. Расход бензовоздушной смеси составлял 1 ,0. при коэффициенте избытка воздуха 1,0-1,1. Указанная . смесь подавалась в камеру 1 сгорания объемом150 см через винтовой завихритель в верхней части камеры и с помощью конической насадки в кольцевой зазор между кромкой насадки и стенкой камеры. Скорость потока составляла 0-50 м/с, что выше скорости распространения фронта горения, которая для испытываемой бензовоздушной смеси составляла 35 м/с. Формула изобретения Способ тепловой защиты элементов камеры сгорания огнеструйной горелки, в соответствии с которым окислитель и горючее предварительно смешивают и образующуюся топливную смесь подают в камеру сгорания кольцевым слоем вдоль ее стенок, где воспламеняют, отличающийся .тем, что, с целью повышения эффективности защиты, топливной смеси сообщают вращательное движение и вводят ее в камеру сгорания со скоростью большей, чем скорость распространения фронта горения этой смеси. Источники информации, принятые во внимание при экспертизе 1. Алемасов В. Е. и др. Теория ракетных двигателей. И. , Машиностроение, 1980, табл. 22.1. 2. Авторское свидетельство СССР № , -кл. Е 21 В 7/Й. 15.11.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2007 |

|

RU2386846C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| Способ подготовки топливний смеси для огнеструйных горелок | 1978 |

|

SU875023A1 |

| УСТРОЙСТВО ГОРЕЛОЧНОЕ ДЛЯ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494310C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2008 |

|

RU2397355C2 |

| СПОСОБ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494311C1 |

| Устройство для огнеструйной обработки минеральных сред | 1977 |

|

SU734408A1 |

| ГОРЕЛКА ДЛЯ ТЕПЛОВЫХ БЛОКОВ ПОЛЕВЫХ УСТАНОВОК | 2016 |

|

RU2655025C2 |

| Устройство для термомеханического бурения | 1980 |

|

SU905413A1 |

| ПРЕДПУСКОВОЙ ПОДОГРЕВАТЕЛЬ НА ГАЗОВОМ ТОПЛИВЕ | 1997 |

|

RU2138676C1 |

Авторы

Даты

1982-07-23—Публикация

1980-06-30—Подача