(54) УСТРОЙСТВО ДЛЯ ОГНЕСТРУЙНОЙ ОБРАБОТКИ МИНЕРАЛЬНЫХ СРЕД

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для огнеструйной обработки минеральных сред | 1979 |

|

SU883404A2 |

| Способ подготовки топливний смеси для огнеструйных горелок | 1978 |

|

SU875023A1 |

| Способ запуска огнеструйной горелки и устройство для его осуществления | 1989 |

|

SU1620580A1 |

| Устройство для термического бурения скважин высокотемпературными газовыми струями | 1977 |

|

SU682644A1 |

| ТЕРМОГАЗОГЕНЕРАТОР | 1973 |

|

SU383602A1 |

| Огнеструйная горелка для термического разрушения горных пород | 1981 |

|

SU964099A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| Огнеструйный бур | 1985 |

|

SU1260501A1 |

| ГОРЕЛКА И СПОСОБ РАБОТЫ ГОРЕЛКИ (ВАРИАНТЫ) | 2008 |

|

RU2381417C1 |

| ДВУХКОМПОНЕНТНАЯ ГАЗОЖИДКОСТНАЯ ФОРСУНКА | 2024 |

|

RU2822333C1 |

1

Изобретение относится к устройствам для огнеструйной обработки минеральных сред и может быть использовано для разрушения горных пород и поверхностной обработки каменных блоков.

. Известно устройство для термического разрушения горных пород, содерхсашее камеру сгорания с сопловым отверстием, расположенную в корпусе, и установленный в ней конусообразный элемент, имеющий в своих стенках отверстия, перпендикулярные образующей конуса. При этом конусообразный элемент своей вершиной закреплен в крышке камеры сгорания и сообщается своей открытой полостью с каналом для подачи горючего, на выходе которого установлена центроI бежная форсунка ,

В данной конструтсцим устройства предусмотрена подача окислителя в полость, образованную конусообразным элементом, через отверстия в его стенках, где окислитель смешивается с горюшм, распыляемым форсункой. Топливная

смесь через открытую полость поступает в камеру сгорания, где воспламеняется.

Из-за отсутствия днища у конусообразного элемента в камере сгоранля нельзя создать зоны пониженного давлешш, в результате чего не исключена возможность срыва пламени и преждевременного подгорания конусообразного элемента, так как фронт пламени располагает у его основания, а охлаждается конусообразный элемент окислителем только снаружи.

Кроме того, наличие центробежной форсунки усложняет конструкцию устройства, а использование только жидкого горючего ограничивает его применение.

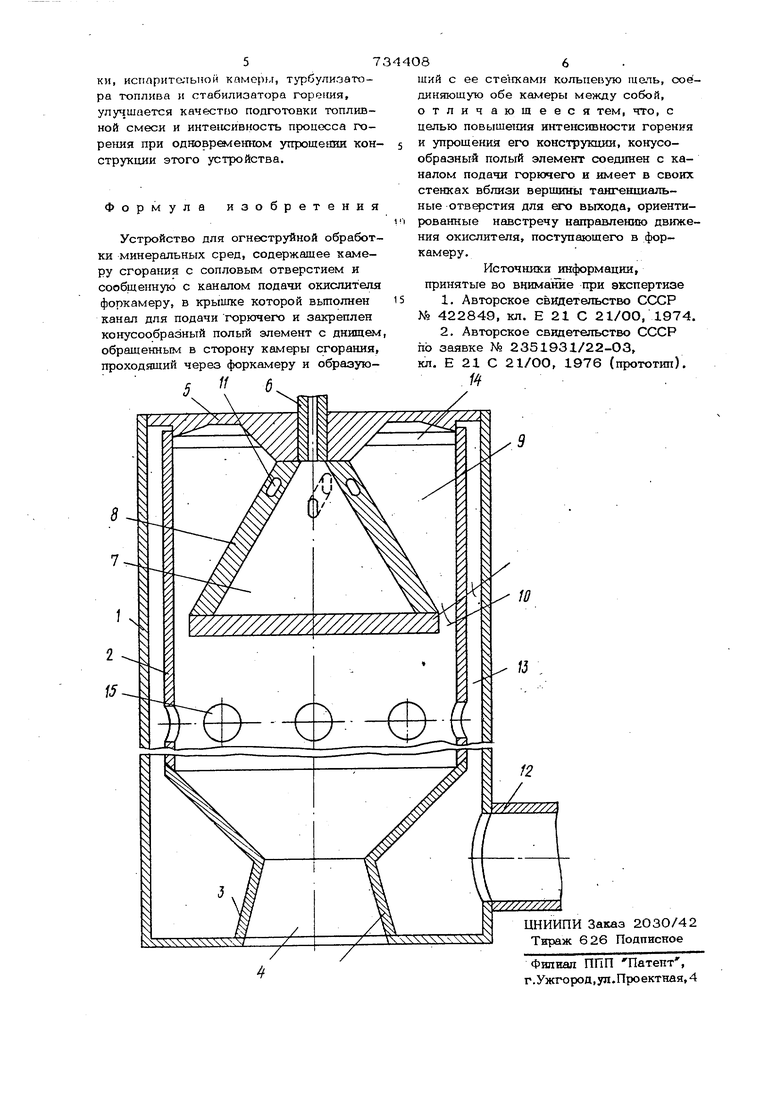

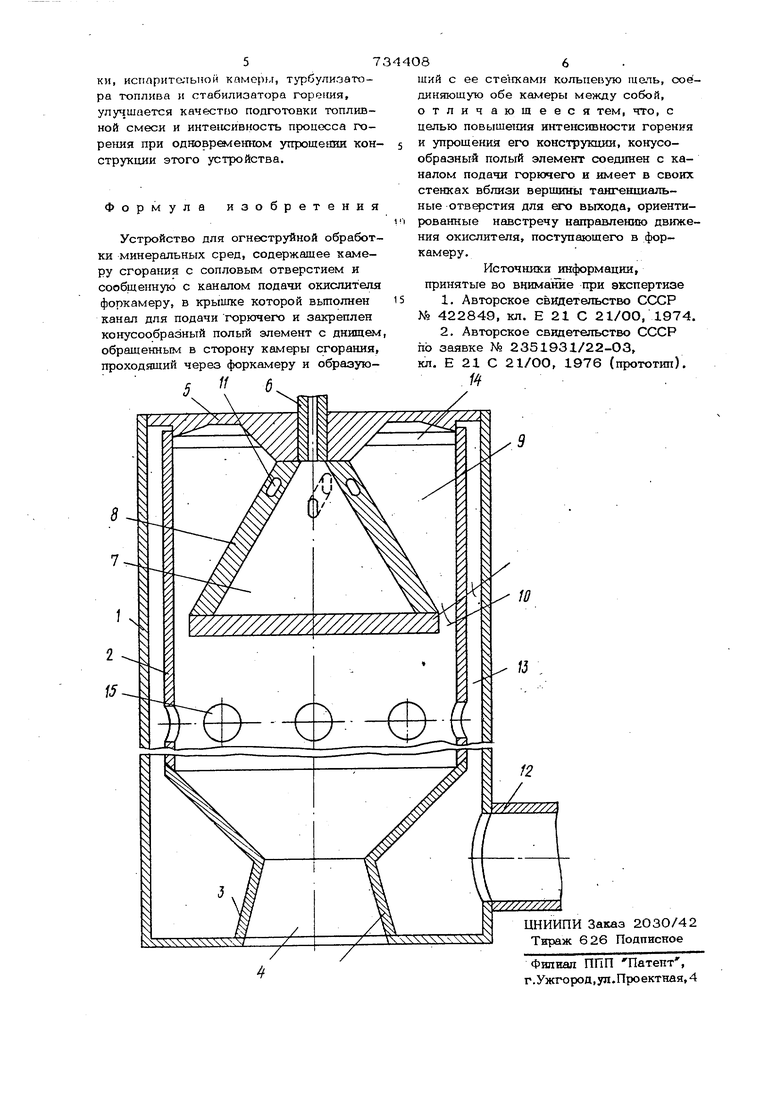

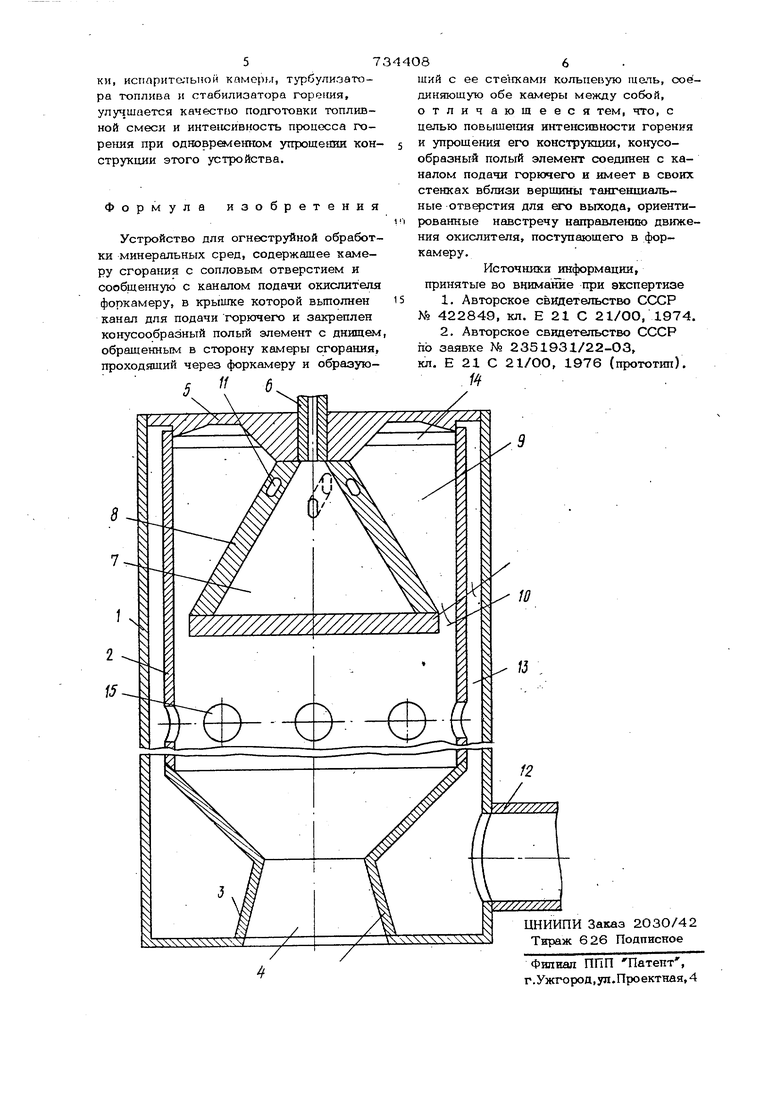

Наиболее близким техшгчесюгм решением к предлагаемому является устройство для огнеструйной обработки минеральных сред, содержащее камору сгорания с сопловым отверстием и сообиюинуи) с каналом подачи окислителя форкгтмору, в крышке которой вьтолнсн канпл ллп подачи горючего и закреплен к-оиуг.оооразный полый элемент с д 1ишем, обращениЬгм в сторону камеры сгорания, иро- ходящий через форкамеру и образующий с ее стенками кольцевую щель, соединияющую обе камеры между собой 23. . При таком вьшолнении устрюйства удается повысить надежность запуска и устойчивость работы благодаря тому. что в днище конусообразного элемента имеются отверстия, через которые топлив ная смесь из камеры сгорания поступает в полость этого элемента, где образуютс застойная зона топливной смеси и создаются хорошие условия для ее воспламенения, Однако система подготовки топливной смеси в этом устройстве предусматривает подачу горючего в форкамеручерез форсунку и окислителя через имеющийся в распределительно и головке канал, т.е. таким же об разом, как и в широко известных огнеструй ньпс горелках. При таком способе подготовки топливной смеси процесс ее горения про текает недостаточно интенсивно, а применение форсунки для распыливания горючего ус ложняет конструкцию устройства. Цель изобретения -повышение интенсив ности горения и упрощение конструкции устройства. Это достигается тем, что конусообраз ,ный полый элемент соединен с каналом подачи горючего и имеет в своих стенках вблизи вершины тангенциальные отверстия для его выхода, ориентированные навстречу направлешпо движения окислителя поступающего в форкамеру. На чертеже показано предлагаемое устройство. Устройство для огнеструйной обработки минеральных сред содержит размешенную в корпусе 1 камеру 2 сгорания, огра ниченную сопловой крышкой 3 с отверстием 4 и крышкой ,5, укрепленной в корпусе 1. В крышке 5 выполнен канал 6 для подачи горючего, который сообщается с полостью 7 закрытого конусообразного элемента 8, установленного .коаксиально камере 2 сгорания и образующего с ней форкамеру 9 и кольцевую щель 10, соединяющую обе камеры. Вблизи вершины конусообразный элемент 8 в своих стенках имеет тангенциально расположенные отверстия 11 для выхода горючего, орижтированные навстречу направлению движения окислителя, поступающего в форкамеру 9 по трубопроводу 12; кольцевом каналу 13 и-окна 14. Для прохода окислителя в камеру 2 сгорания в ней вьтол084иены отворстня 15, рпсположоиные ближе К сопловой крышке 3. Устройство работает следующим образом. При запуске жидкое горюче впрыскивается через тангенциальные отверстия 11 в.форка 1еру 9 навстречу потоку окислителя, пост т1ающего из окон 14. При движении топлива в форкамере 9 происходит диспергирование горючего и улучшается качество смешивания благодаря тому, что конусообразный элемент 8 способствует турбул €заш1и потока топ- . лнвной смеси. Из форкамеры 9 топливо истекает через кольцевую щель Ю в камеру 2 сгорания. За днищем элемента 8 в камере 2 сгорания возникает зона пониженного давления, в которой топливная смесь .движется с малой скоростью. В результате облегчается воспламенение топлива в камере 2 сгорания и достигается устойчивое горение (без срыва пламени). Топливную смесь, вылетающую из соплового отверстия 4, поджигают, а затем, уменьшая расход окислителя, пламя втягивают в камеру. 2 сгорания. Увеличивая расход топливных компонентов и поднимая давление в камере 2 сгорания, выводят устройство на рабочий режим. В процессе работы устройства сопловая крышка 3 и камера 2 сгорания охлаждаются окислителем, который Поступает из трубопровода 12 в кольцевой канал 13 между корпусом 1 и камерой 2 сгорания. Часть окислителя через отверстия 15 поступает в камеру 2 сгорания, охлаждая внутренние поверхности ее и сопловой крыщки 3 и участвуя в процессе горения. Меньшая часть подогретого окислителя движется к крышке 5, где через окно 14 поступает в форкамеру 9 и смешивается с газообразным горючим, которое нагревается до такого же состояния в полости 7 элемента 8, омываемого продуктами сгорания, и выбрасывается через отверстия 11, Полученная топливная смесь сгорает в камере 2 сгорания с выделением топливной энергии и истекает через сопловое отверстие 4 в виде сверхзвуковой газовой струи, которбш обрабатывает поверхность минеральных сред. В связи с тем, что в данном устройстве полый конусообразный элемент 8 вьшолняет одновременно функции форсун

Авторы

Даты

1980-05-15—Публикация

1977-11-15—Подача