(54) ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358415C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2011 |

|

RU2483493C2 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2239958C2 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2014 |

|

RU2561620C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ОБОЛОЧКИ НА РЕЗИСТИВНОЕ ВОЛОКНО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2370840C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ВОДЫ | 2019 |

|

RU2741631C1 |

| ГИБКИЙ ИНФРАКРАСНЫЙ ИЗЛУЧАТЕЛЬ | 1994 |

|

RU2074525C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2015 |

|

RU2582659C1 |

| Способ изготовления трубчатого электронагревателя | 1980 |

|

SU944167A1 |

1

Изобретение относится к электротермии, в частности к трубчатым впектронагреватепям с реэястивными проволо ными элементами.

Известны трубчатые электронагреватели, содержащие металлическую оболочку и спиральный нагревательный элемент, изолированный от стенок трубы nocpef ством наполнителя l .

Вследствие недостаточ1 о равномерного контакта между сшфалью и наполнителем происходят местные перегревы спиparai, что приводит к преждевременному выходу из строя нагревателя.

Известны .также трубчатвю электрюнагреватели, содержащие металлическую оболочку, спиральный проволочный ре- знстивный элемент, изоляционный наполнитель и дополнительное электроизоляционное покрытие, выпопнешюе на основе стекла, примыкающее к поверхности резистивного элемента 2 j.

Недостатком нагревателя является малая надежность, дополнительное тер мосотфотявпение между резистивным элементом и наполнителем.

Целью изобретения является улучшение эксппуатацисшных характеристик за счет улучшения теплотехнических характеристик нагревателя, надежности и долговечности нагревателя путем снижения термосотфотивления дополнительного покрытия.

Указанная цель достигается тем, что в дополнительное пок1н 1тие введены кол поненты изоляционного наполнителя, а именно сжись магния и окись кальция, н компоненты дополнительного покрытия взяты в следующем соотношезнии, мае. %: Стекло 5О - 55

Окись магния25 - 30

Окись калышя20 - 25

причем температура плавления покрытия выше рабочей температуры резистивного элемента.

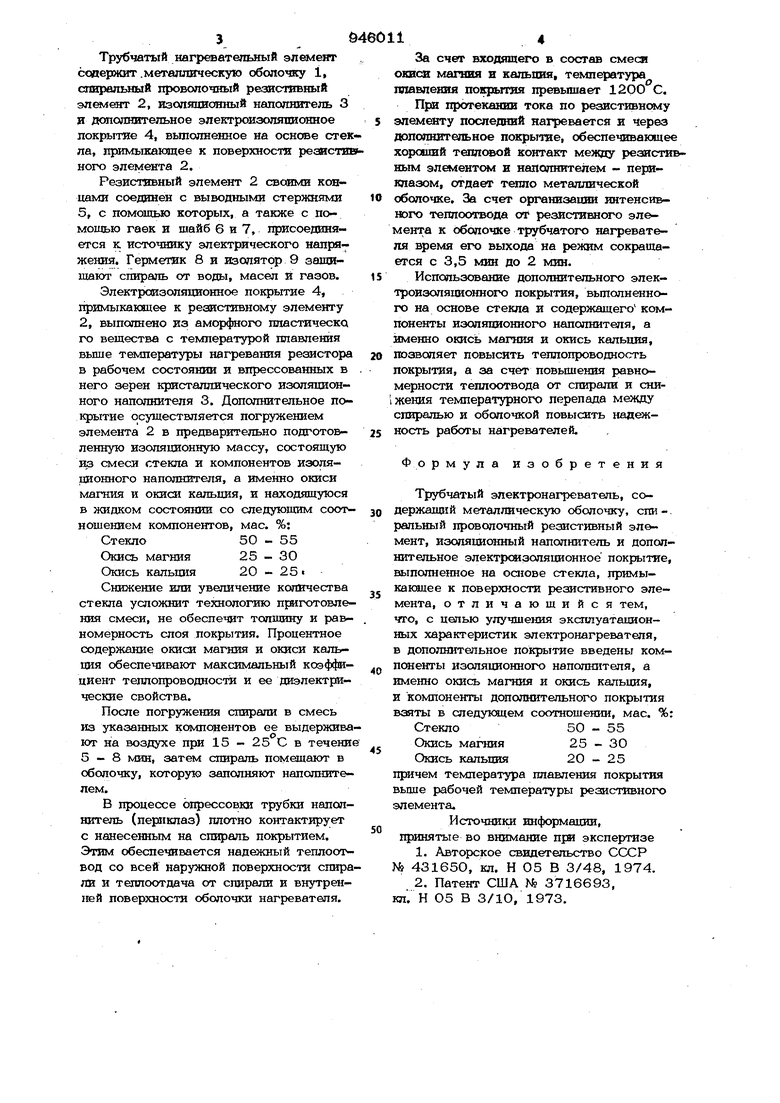

На фиг. 1 представлен нагреватель, продольный разрез; на фиг. 2 - резиотивный элемент, поперечный разрез. 3& Трубчатый нагревательный элемент содерисит .металлическую оболочку 1, спиральный проволочный резистявный элемент 2, изоляционный наполнитель 3 и дополнительное электроизол$пшонное покрытие 4, выполненное на основе стек ла, примыкающее к поверхности реаистИЕ ного элемента 2. Резистивный элемент 2 своими концами соединен с выводными стержнями 5, с помощью которых, а также с помощью гаек и шайб 6 и 7, присоединяется к. источнику электрического напряжения. Герметик 8 и изолятор 9 защищают спираль от воды, масел И газов. Электроизоляционное покрытие 4, примыкаюшее к резистивному элементу 2, выполнено из аморфного пластическа го вещества с температурой плавления выше температуры нагревания резистора в рабочем состоянии и впрессованных в него зерен кристаллического изоляционного наполнителя 3. Дополнительное покрытие осуществляется погружением элемента 2 в предварительно подготовленную изоляционную массу, состоящую ИЗ смеси стекла и компонентов изоляционного наполнителя, а именно окиси магния и окиси кальция, и находящуюся в жидком СОСТОЯМИИ со следующим COOTнощением компонентов, мае. %: Стекло50 - 55 Окись магния25 - 30 Окись кальция20 - 25« Снижение или увеличение количества стекла усложнит технологию приготовления смеси, не обеспечит толщину к равномерность слоя покрытия. Процентное содержание окиси магния и окиси калыция обеспечивают максимальный коэффициент теплопроводности и ее диэлектрические свойства. После погружения спирали в смесь ее выдержива из указанных компшентов ют на воздухе при 15 - 25 С в течени 5-8 мин, затем спираль помещают в оболочку, которую заполняют наполнителем. В процессе опрессовки трубки наполнитель (перлклаз) плотно контактирует с нанесенным на спираль покрытием. Этим обеспечивается надежный теплоотвод со всей наружной поверхности спира ли и теплоотдача от спирали и внутренней поверхности оболочки нагревателя. 1 За счет входящего в состав смеси окнси магния н калыгая, температура плавления покрытия превыщает 12ОО С. При протекаиии тока по резистивному элементу последний нагревается и через допошштельное покрытие, обеспечивающее хороший теплсдаой контакт между резнсти иым элементе и иаяолкителем - периклазом, отдает тепло металлической оболочке. За счет организации интенсивного теплоотвода от резистивного элемента к оболочке трубчатого нагревателя время его выхода на режим сокращается с 3,5 мии до 2 мии. Использование дополнительного электроизоляционного покрытия, вьтопненного на основе стекла и coдepжaщeгo компоненты изоляционного наполнителя, а именно окись магния и окись кальция, позвсэтяет повысить теплопроводность покрытия, а за счет повьииения равномерности теплоотвода от спирали и сниЖения температурного перепада между спиралью и оболочкой повысить надежность работы нагревателей. Формула изобретения Трубчатый электронагреватель, содержащий металлическую оболочку, спи-. ральный проволочный резистивный элемент, изоляционный наполнитель и дополнительное электроизоляционное покрытие, выполне1шое на оаюве стекла, примыкающее к поверхности резистивного элемента, отличающийся тем, что, с целью улучшения эксплуатационных характеристик электронагревателя, в дополнительное покрытие введены компоненты изоляционного наполнителя, а именно окись магния и окись кальция, и компоненты дополнительного покрытия взяты в следукнцем соотнощенин, мае. %: Стекло50-55 Окись магния25 - 30 Окись кальция20 - 25 причем температура плавления покрытия выще рабочей температуры резистивного элемента. Источники информации, принятые во внимание пря экспертизе 1.Авторское свидетельство СССР № 431650, Ю1. Н 05 В 3/48, 1974. 2.Патент США № 3716693, кл. Н О5 В 3/1О, 1973.

Авторы

Даты

1982-07-23—Публикация

1980-02-25—Подача