Изобретение относится к средствам нагрева и может быть широко использовано в промышленности и в быту как взамен существующих нихромовых нагревательных элементов, так и при проектировании принципиально новых нагревательных систем.

Известен трубчатый электронагреватель (I), содержащий металлическую трубу, нагревательную спираль, расположенную внутри трубки в порошкообразном электроизоляционном наполнителе, и контактные стержни, соединенные с концами спирали, заглушки, герметизирующие открытые концевые части трубки.

Конструкция электронагревателя имеет малый ресурс работы и невысокую безопасность при эксплуатации из-за перегорания нагревательной спирали и закорачивания при этом электрической цепи на корпус.

Известен высокотемпературный нагревательный элемент (II) и способ его изготовления, снабженный подложкой из нитрида алюминия и нанесенным на нее нагревательным проводником, термически изолированные участки которого изолированы примесными ионами.

Конструкция нагревателя не обеспечивает возможности присоединения надежных токовводов и теплоотвода и имеет узкую сферу применения.

Известен керамический электронагревательный элемент (III), содержащий корпус из спеченной керамики на основе Si3N4, которая содержит также Al2O3 и AlN, изготовленные с применением способствующей спеканию добавки, содержащей Y2O3 и заделанную в этот корпус нагревательную проволоку высокого сопротивления.

Недостатком керамического электронагревательного элемента является невысокая надежность из-за высокого градиента температур между нагревательной проволокой и спеченным корпусом из керамики на основе Si3N4 вследствие высокого теплового сопротивления (Rt), обусловленного неплотным прилеганием их друг к другу.

Наиболее близким по технической сущности к предлагаемому устройству является высокотемпературный нагревательный элемент, способ его изготовления и применение (IV), содержащий подложку из нитрида алюминия с нанесенным на нее нагревательным проводником из дисилицида молибдена, к которому при необходимости можно добавлять примеси в определенных количествах для установки электрического сопротивления и/или для более точной подгонки коэффициента теплового расширения.

Недостатком конструкции этого высокотемпературного нагревательного элемента является низкая стойкость к термоциклированию, обусловленная применением в качестве резистивного элемента дисилицида молибдена. В данной конструкции дисилицид молибдена вжигают на предварительно спеченной керамической подложке, т. е. способом, не позволяющим широко и мобильно раскрыть возможности использования высокотеплопроводной и потому перспективной керамики на основе нитрида алюминия. Поэтому нагревательный проводник, полученный указанным способом из дисилицида молибдена, имеет низкую адгезионную прочность к подложке, что не может обеспечить высоких требований нагревателей по термомеханической прочности присоединения токовводов и теплоотводов. Это существенно снижает и сферу их применения. Кроме того, резистивный элемент выполнен по открытой электрической схеме, незащищенной каким-либо диэлектриком, что делает ее безопасной. И, наконец, в устройстве никак не предусмотрены конструктивные варианты надежного присоединения внешних токовводов и каких-либо теплоотводов от керамической подложки, воспринимающей тепло от резистивного дисилицидового элемента, для обеспечения эффективного теплообмена с внешней средой.

Все это вместе взятое ухудшает функционально-эксплуатационные характеристики устройства, выбранного за прототип.

Целью изобретения является повышение эффективности нагрева по скорости и температуре, по экономичности и долговечности, по компактности и универсальности применения при одновременном обеспечении высокой надежности, электрической и экологической безопасности.

Для достижения этой цели:

В керамическом электронагревательном элементе (КЭН), содержащем подложку из нитрида алюминия и нагревательный проводник с примесями, нагревательный проводник, контактные и монтажные площадки выполнены из тугоплавкого металла типа вольфрама, и/или молибдена, и/или никеля с примесями из того же материала, что и подложка. Учитывая, что коэффициенты термического расширения керамики и, например, вольфрама невысокие и, главное, согласуются между собой во всем диапазоне температур нагрева 20...1200oC, что составляет 4,5 - 5,2 K-1, это обеспечивает получение высоких температур эксплуатации КЭНа в этих же температурных пределах в защитной среде или в вакууме.

Нагревательный проводник герметично утоплен в подложку и соединен с контактными площадками. Это позволяет изолировать нагревательный проводник от контакта с кислородом воздуха. Поскольку керамика вакуумплотная, то такая конструкция дает возможность эксплуатировать нагреватель при высокой температуре и на воздухе. А также дает возможность присоединить пайкой металлические теплоотводы через систему металлизационных площадок, расположенных на поверхности подложки и электрически изолированных от нагревательного проводника, расположенного внутри подложки.

КЭН содержит керамический монолитный теплоотвод с плоской, объемной или фасонной конфигурацией. Благодаря этому тепло практически безинерционно отбирается от нагревательного проводника, снижая температуру его накала и таким образом существенно увеличивая его ресурс, надежность, электрическую безопасность и коэффициент полезного действия.

КЭН содержит дополнительные монтажные площадки из тугоплавкого металла типа вольфрама, и/или молибдена, и/или никеля с примесями из того же материала, что и подложка. Дополнительные монтажные площадки на поверхности керамического теплопровода еще более расширяют сферу применения нагревательных элементов при эксплуатации.

Контактные и монтажные площадки содержат дополнительное металлизационное покрытие на основе никеля, и/или дисилицида молибдена, и/или дисилицида вольфрама с адгезивными примесями. Введение на контактных и монтажных площадках дополнительно металлизационного покрытия обеспечивает еще более высокую защиту от окисления вольфрама и молибдена первичных металлизационных покрытий и нагревательного проводника и, следовательно, обеспечивает существенное повышение ресурса и надежности нагревательного элемента.

КЭН содержит металлические токовводы в виде ленточных или проволочных соединений с контактными площадками. Металлические токовводы КЭН выполнены в виде охватывающих соединений с контактными площадками.

Введение металлических ленточных соединений токовводов с контактными площадками, в том числе охватывающих, значительно упрощает технологию применения нагревателей в электронагревательных приборах и поэтому существенно расширяет сферу их эксплуатационных возможностей. Общеизвестно, что бескислородные керамические материалы, к классу которых относится и керамика из нитрида алюминия, очень трудно металлизируются в части обеспечения термомеханически прочных спаев с металлами благодаря предыдущим нововведениям.

Токовводы КЭН содержат финишное гальваническое покрытие сплавом никеля и/или благородных металлов. В ряде случаев является необходимым введение финишного гальванического покрытия сплавами никеля и/или благородных металлов серебра, золота, платины и других на металлокерамические спаи токовводов. Это может быть необходимым как для повышения надежности нагревателей, их ресурса, так и для улучшения их товарного вида.

Финишное гальваническое покрытие КЭН термообработанное. В наиболее ответственных случаях введение термообработанного, т.е. более плотного гальванического покрытия еще более усилит защиту вольфрамовых или молибденовых покрытий от окисления и, соответственно, увеличит ресурс КЭНа.

КЭН содержит монолитный, гладкий, шероховатый или ребристый теплоотвод с теплопроводящим наполнителем. Теплоотвод КЭН выполнен из металла или керамики. КЭН содержит заглушки, герметизирующие открытые концевые части теплоотводов. Заглушки КЭН выполнены в виде спеченных металлизированных керамических деталей, спаянных с металлическим теплоотводом, или в виде стеклянных деталей, спаянных с теплоотводом, или в виде заполимеризованной полимерной композиции, в виде заполимеризованной керамико-полимерной композиции, или в виде оплавленной стеклокерамической композиции, или в виде оплавленной стеклокомопозиции. Теплопроводящий наполнитель КЭН выполнен из алюмонитридной керамики. Теплопроводящий наполнитель КЭН из алюмонитридной керамики выполнен в виде порошка неоднородного гранулометрического состава. Теплопроводящий наполнитель КЭН выполнен в виде заполимеризованной керамико-полимерной композиции. Теплопроводящий наполнитель КЭН выполнен в виде оплавленной стеклокерамической композиции.

Теплопроводящий наполнитель КЭН выполнен из пакета теплопроводящей фольги.

КЭН содержит монолитный, гладкий, шероховатый или ребристый теплоотвод. КЭН содержит заглушки, герметизирующие открытые концевые части теплоотводов. Заглушки КЭН выполнены в виде заполимеризованной керамико-полимерной композиции, или в виде оплавленной стеклокерамической композиции, или в виде спаянных металлизированных керамических деталей, спаянных с металлическим теплоотводом.

Теплоотвод КЭН выполнен из металла или керамики.

КЭН содержит дополнительно металлический, гладкий, шероховатый или ребристый теплоотвод, расположенный снаружи керамического. КЭН содержит теплопроводящий слой в виде паст и/или керамических замазок между керамическим и металлическим теплоотводами. КЭН содержит теплопроводящий слой в виде пакета металлической фольги между керамическим и металлическим теплоотводами.

КЭН содержит теплоотвод или теплоотводы деталей, гладких, шероховатых или ребристых, спаянных с монтажными площадками.

КЭН содержит корпус, прозрачный для белого света. КЭН содержит корпус, прозрачный для инфракрасного света. КЭН содержит заглушки, герметизирующие открытые концевые части в местах выхода токовводов. Заглушки КЭН выполнены в виде заполимеризованной полимерной композиции, или в виде заполимеризованной керамико-полимерной композиции, или в виде оплавленной стеклокерамической композиции или в виде оплавленной стеклокомпозиции. Корпус КЭН содержит металлическую оболочку и прозрачный экран. Оболочка КЭН выполнена из керамики. Оболочка КЭН содержит зеркальное покрытие. КЭН содержит керамический экран-держатель. Корпус КЭН имеет вакуум-плотное исполнение с вакуумной средой. Корпус КЭН имеет вакуумно-плотное исполнение и заполнен инертным газом.

Введение теплооотводов и заглушек в различных конструктивных исполнениях КЭНов обусловлено необходимостью особого обращения с керамической подложкой, как с любой керамикой, ввиду ее хрупкости. Это обеспечивает защиту КЭНов от механических повреждений и от окисления, удобный и простой монтаж их в электроприборах и одновременно эффективную теплопередачу:

либо через ряд промежуточных высокотеплопроводных элементов, демпфирующих тепловое расширение керамики, например, через керамический порошок того же состава, что и керамическая подложка, или через теплопроводящую фольгу;

либо непосредственно, т.е. в монолитном исполнении при наличии определенного согласования материалов по коэффициенту теплового расширения, исключающего возникновение в керамике растягивающих или изгибающих напряжений выше предела ее прочности;

либо лучеиспусканием, в том числе сквозь оболочку или экран, прозрачный для белого или инфракрасного света, в том числе в вакууме или в инертном газе.

Способ изготовления КЭН заключается в том, что нагревательный проводник наносят и вжигают в подложку. При этом нагревательный проводник, контактные и монтажные площадки вжигают в подложку совместно и одновременно с ее спеканием в защитной газовой атмосфере в смеси с водородом или без него при температуре 1700 - 1900oC. Это обеспечивает проведение одновременной огневой усадки металла и керамики, соответственно, получение плотных без треска и расслоений и адгезионно прочных металлизированных покрытий. Получаемая в итоге ненапряженная бездефектная металлокерамическая конструкция подложки обеспечивает, и высокие температуры, и высокий ресурс, и высокую эффективность работы нагревателей при эксплуатации, и их высокую надежность.

Чтобы обеспечить одновременное спекание металлокерамических слоев перед спеканием, подложку, нагревательный проводник, контактные и монтажные площадки получают смешиванием органического связующего и порошка, соответственно, керамики, резистивного и электропроводного материалов в качестве главных составляющих для приготовления пастообразного материала, формуют листовой материал путем литья на движущуюся ленту-подложку, высушивают, штампуют листовой материал керамики, резистора и проводника, соединяют их в многослойный пакет и формуют штамповкой габариты изделия.

Для расширения сферы применения способа до и/или после послойного соединения листовых материалов в многослойный пакет на них предварительно наносят керамические, резистивные и электропроводные покрытия методом трафаретной печати или распылением через трафарет резистивных, электропроводных и диэлектрических паст.

Для расширения сферы применения способа и удешевления производства нагревателей многослойный пакет из керамических, резистивных и электропроводных слоев изготавливают на группу изделий, затем эти заготовки разрубают на штампах на отдельные керамические многослойные детали, наносят на них дополнительные электропроводные контактные и монтажные покрытия и диэлектрические покрытия в виде паст.

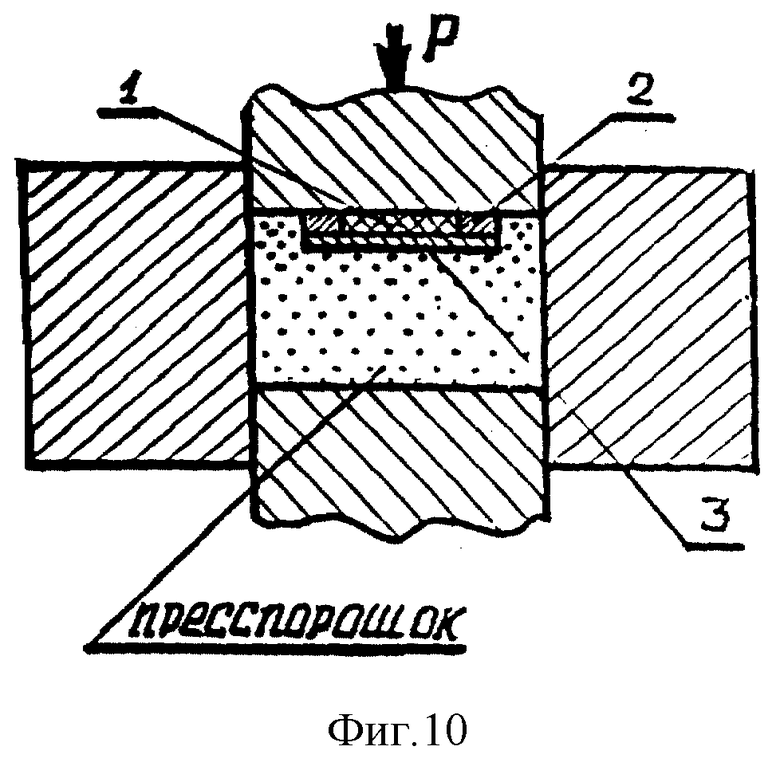

Для расширения сферы применения способа многослойные металлокерамические или резистивные заготовки перед спеканием дополнительно упаковывают в пресс-порошок керамики того же состава, что и подложка, прессованием в металлических формах.

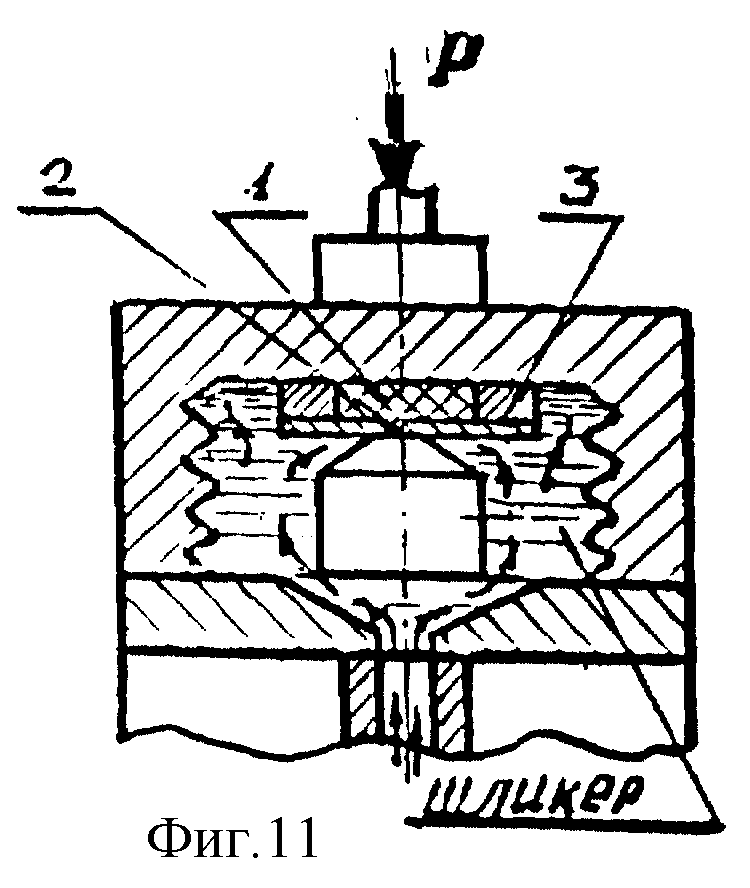

Для расширения сферы применения способа многослойные металлокерамические или резистивные заготовки перед спеканием дополнительно упаковывают в термопластичный шликер керамики того же состава, что и подложка, горячим литьем под давлением в металлических формах.

Для расширения сферы применения способа дополнительное металлизированное покрытие вжигают после спекания алюмонитридной керамики в защитной газовой атмосфере или в вакууме при температуре 800 - 1500oC.

Для расширения сферы применения способа дополнительно выполняют спаи контактных площадок с металлическими токовводами металлостеклянными и/или металлическими припоями одновременно или последовательно.

Для расширения сферы применения способа дополнительно присоединяют металлические токовводы к контактным площадкам контактной электросваркой, или лазерной сваркой, или газодинамической сваркой.

Для расширения сферы применения способа дополнительно наносят финишное гальваническое покрытие.

Для расширения сферы применения способа гальваническое покрытие дополнительно термообрабатывают спеканием или оплавлением в восстановительной и/или защитной газовой среде.

Для расширения сферы применения способа дополнительно присоединяют теплоотвод литьем алюминия, или меди, или их сплавов в формах, в которых предварительно устанавливают КЭН.

Для расширения сферы применения способа дополнительно присоединяют теплоотвод цементированием КЭН в керамическом растворе.

Для расширения сферы применения способа дополнительно присоединяют теплоотвод впеканием КЭНа в керамику при температуре, не превышающей температуру пайки или сварки токовводов.

В конструктивном варианте фиг. 1 - 3 керамический электронагреватель представлен в форме керамической алюмонитридной подложки 1, на поверхности (фиг. 1) или внутри которой (фиг. 2, 3) размещен нагревательный проводник 2. На концах нагревательный проводник 2 электрически соединен с контактными металлизационными площадками 3. Монтажные площадки 4 расположены по одну сторону керамики 1 (фиг. 1, 2), или с двух сторон, или вокруг подложки 1 (фиг. 3) и электрически не соединены ни с контактными площадками, ни с нагревательным проводником.

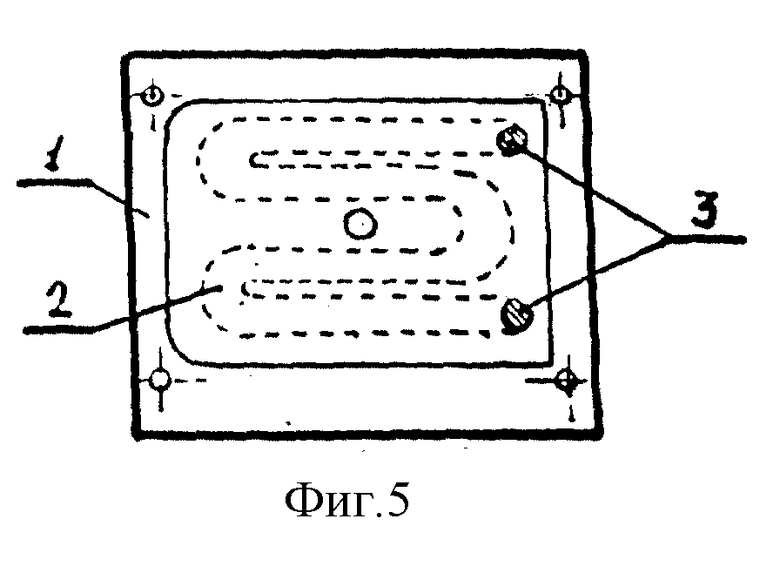

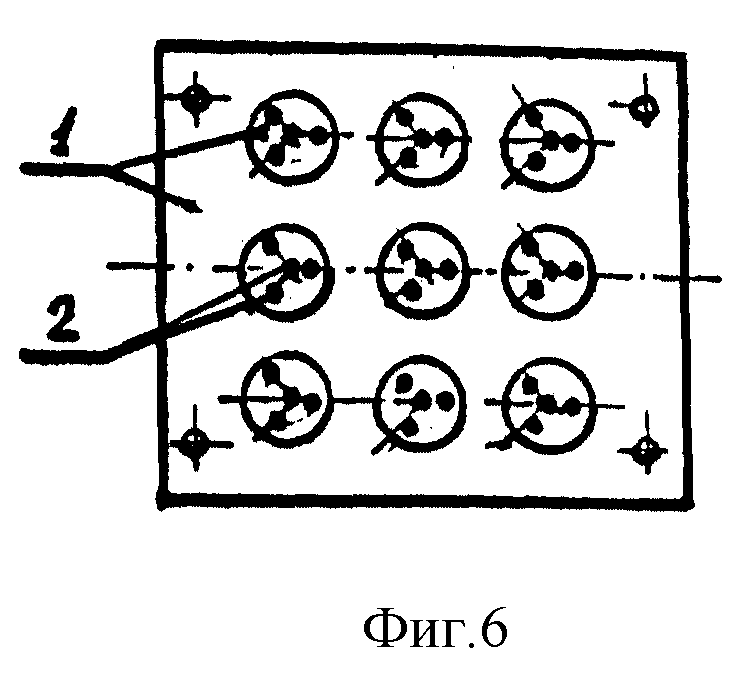

На фиг. 4 - 7 представлен способ изготовления нагревателей (фиг. 1 - 3) из керамических 1 и металлизационных 2, 4 слоев.

На фиг. 12 представлены контактные площадки 3, которые имеют дополнительное металлизационное покрытие 3' на основе никеля и/или дисилицида молибдена или вольфрама с примесями.

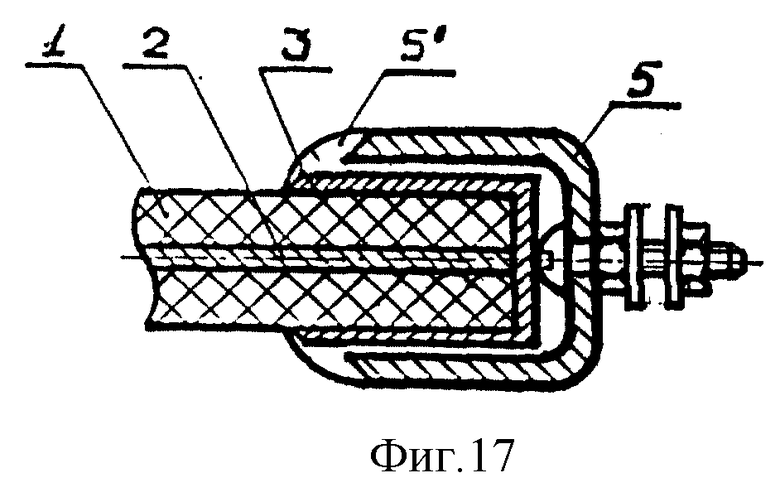

В конструктивных вариантах (фиг. 13 - 19) керамические электронагревательные элементы содержат металлические токовводы 5 в виде ленточных и проволочных соединений встык (фиг. 13, 15, 16) и/или внахлестку (фиг. 14, 19).

Для расширения эксплуатационных возможностей керамические электронагревательные элементы (фиг. 17, 18) содержат металлические токовводы 5 в виде ленточных и проволочных охватывающих соединений с контактными площадками 3.

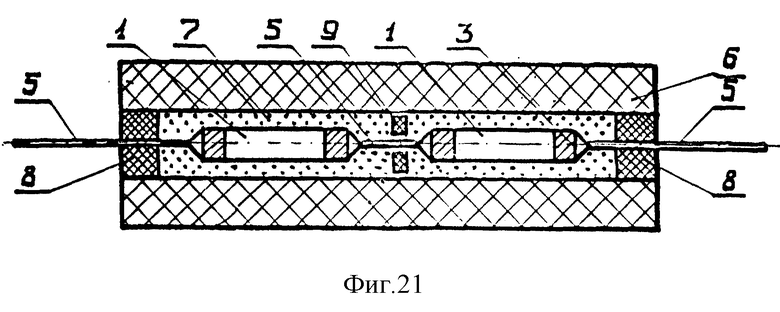

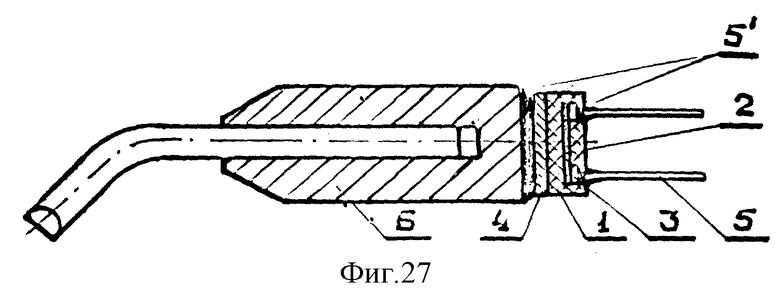

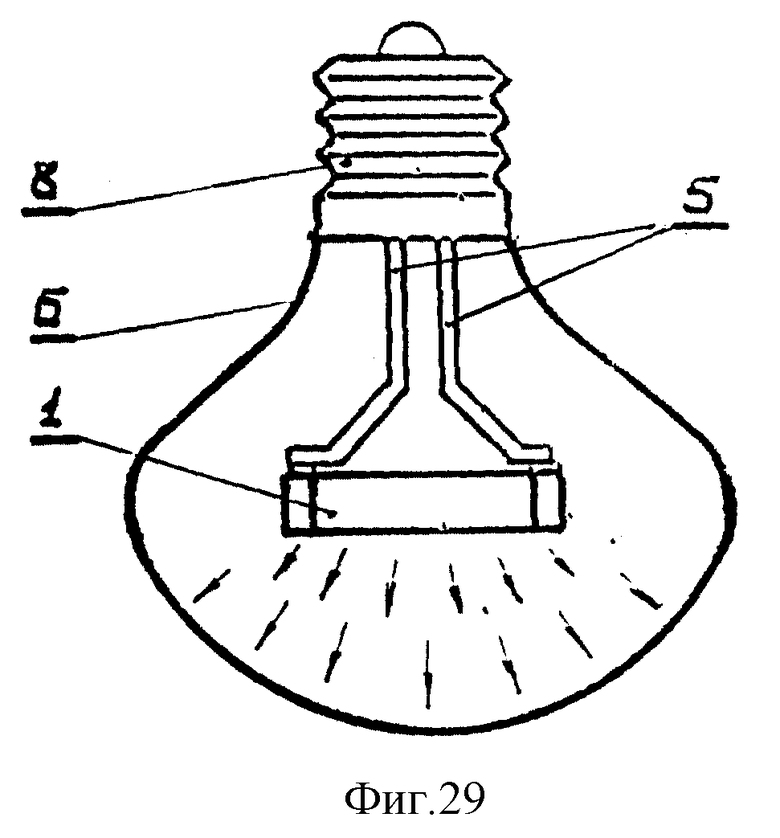

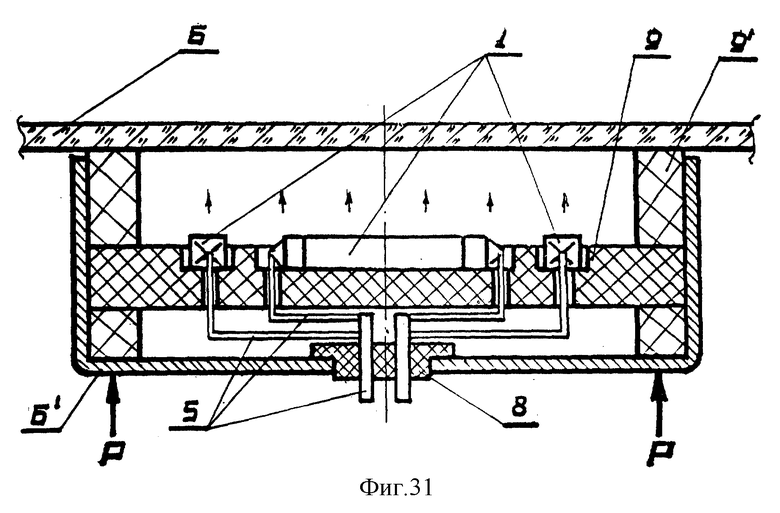

В конструктивных вариантах (фиг. 20, 31) керамические электронагревательные элементы содержат теплоотводы 6 с закрепленной в них или на их поверхности керамической подложкой 1 (с нагревательным проводником 2, контактными площадками 3, монтажными площадками 4) через теплопроводящий наполнитель 7 (фиг. 20, 21) и держатели 9 (фиг. 20, 21, 31), через фольгу 7 (фиг. 22), либо непосредственно на токовводах 5 через пробки 8 (фиг. 20, 21, 23, 28, 29), либо непосредственно в материал теплоотвода 6 в дополнительном теплоотводе 6' (фиг. 25), либо через припой 5' (фиг. 26, 27).

В конструктивном варианте (фиг. 20) представлен нагреватель, имеющий металлический гладкий шероховатый или ребристый охватывающий теплоотвод 6 с теплопроводящим наполнителем 7 из алюмонитридной керамики взамен широко распространенного трубчатого электронагревателя (ТЭС) на нихроме.

В конструктивном варианте (фиг. 21) представлен керамический электронагреватель, который содержит охватывающий теплоотвод 6, например кирпич, также с теплопроводящим наполнителем 7 из алюмонитридной керамики.

Для расширения эксплуатационных возможностей керамические электронагреватели (фиг. 20, 21) содержат заглушки 8, герметизирующие открытые концевые части трубки:

либо в виде спеченных металлизированных керамических изделий, спаянных с металлическим теплоотводом,

либо в виде стеклянных деталей, спаянных с теплоотводом,

либо в виде заполимеризованной полимерной композиции,

либо в виде заполимеризованной керамико-полимерной композиции,

либо в виде оплавленной стеклокерамической композиции,

либо в виде оплавленной стеклокомпозиции.

Для расширения эксплуатационных возможностей керамический электронагреватель (фиг. 20, 21, 23) содержит теплопроводящий наполнитель 7 из алюмонитридной керамики:

либо в виде порошка неоднородного гранулометрического состава,

либо в виде заполимеризованной керамико-полимерной композиции,

либо в виде оплавленной стеклокерамической композиции.

В конструктивном варианте (фиг. 22) керамический электронагреватель имеет теплоотвод 6, соединенный с нагревателем 1 через держатель-ограничитель 9, воспринимающий тепло через пакет фольги 7 теплопроводного металла, например меди или алюминия. В процессе сборки нагревателя при стягивании двух гребенок теплоотвода 6 вокруг нагревателей 1, обернутых фольгой, держатели-ограничители 9 предотвращают возможность механического разрушения хрупкой керамики нагревателей.

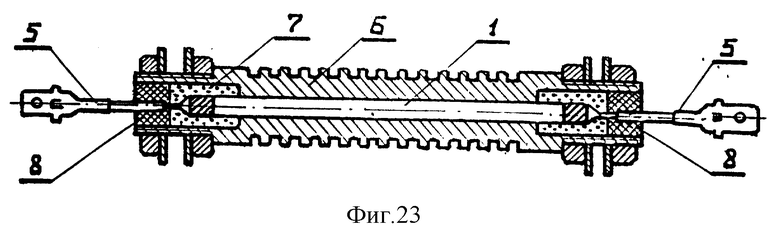

В конструктивном варианте (фиг. 23) керамический электронагреватель содержит монолитный металлический гладкий шероховатый или ребристый охватывающий теплоотвод 6, выполненный, например, литьем алюминия. При этом теплопередача осуществляется непосредственно от нагревателя 1 на теплоотвод 6 практически безинерционно.

Для улучшения герметичности спаев токовводов с контактными площадками и для расширения эксплуатационных возможностей керамические нагреватели (фиг. 23) содержат заглушки 8:

либо в виде заполимеризованной керамико-полимерной композиции,

либо в виде оплавленной стеклокерамической композиции,

либо в виде спеченных металлизированных керамических изделий 8, спаянных с металлическим теплоотводом 6.

В конструктивном варианте (фиг. 24) керамический электронагреватель содержит монолитный керамический охватывающий теплоотвод 6.

В конструктивном варианте (фиг. 25) керамический электронагреватель содержит металлический гладкий, шероховатый или ребристый теплоотвод 6', расположенный снаружи керамического (фиг. 21, 24).

Для расширения эксплуатационных возможностей керамический электронагреватель (фиг. 25) содержит теплопроводящий слой 7' в виде паст или керамических замазок между внутренним керамическим 6 и наружным металлическим 6' теплоотводами.

Для расширения эксплуатационных возможностей керамический электронагреватель (фиг. 25) содержит теплопроводящий слой в виде пакета металлической теплопроводящей фольги 7', например медной или алюминиевой, между внутренним керамическим 6 и наружным металлическим 6' теплоотводами.

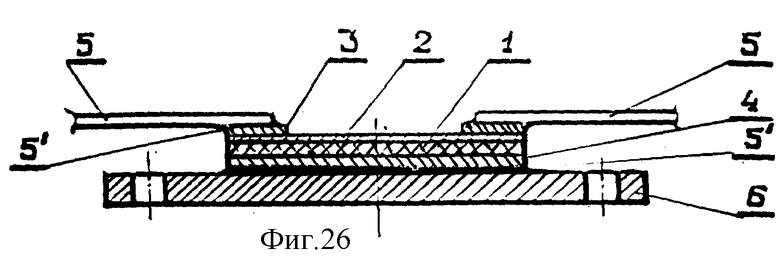

В конструктивном варианте (фиг. 26, 27) керамический электронагреватель имеет теплоотвод 6 в виде металлических деталей - гладких, шероховатых или ребристых любой конфигурации и размеров, спаянных с монтажными площадками 4.

В конструктивном варианте (фиг. 28 - 31) керамический нагреватель содержит охватывающий корпус 6 или экран 6, прозрачный для белого света, например, в виде кварцевой трубки, с размещенным внутри него керамическим нагревателем 1.

Для расширения эксплуатационных возможностей керамический электронагреватель (фиг. 28 - 31) содержит охватывающий корпус 6 или экран 6, прозрачный для инфракрасного света.

Для расширения эксплуатационных возможностей, улучшения герметичности токовводов керамический электронагреватель (фиг. 28 - 30) содержит охватывающий корпус 6 и заглушки 8, герметизирующие концевые части в местах выхода токовводов 5.

Для расширения эксплуатационных возможностей керамические электронагреватели (фиг. 28 - 30) содержат заглушки 8:

в виде заполимеризованной полимерной композиции,

в виде заполимеризованной керамико-полимерной композиции,

в виде оплавленной стеклокерамической композиции,

в виде оплавленной стеклокомпозиции.

В конструктивном варианте (фиг. 30) керамический электронагреватель содержит металлическую оболочку 6' и экран 6.

Для расширения эксплуатационных возможностей керамический элекронагреватель (фиг. 30) содержит керамическую оболочку 6' и экран 6.

Для улучшения теплоотвода и расширения эксплуатационных возможностей керамический электронагреватель (фиг. 30) содержит корпус 6' с зеркальным внутренним покрытием 10.

В конструктивном варианте (фиг. 31) керамический электронагреватель содержит внутренний керамический экран-держатель 9 и 9' из теплоизоляционной керамики, твердой и мягкой соответственно.

Для увеличения теплофизических характеристик и для расширения эксплуатационных возможностей керамические электронагреватели (фиг. 28, 30) содержат вакуумно-плотный корпус 6 и 6' с вакуумной средой.

Для расширения эксплуатационных возможностей корпус 6 и 6' заполнен инертным газом.

Способ изготовления нагревателей (фиг. 1 - 3) из керамических 1 и металлизационных 2, 4 слоев представлен на фиг. 4 - 7. Суть способа в многослойной технологии изготовления, согласно которой резистивный 2 и электропроводные 3, 4 элементы выполняют в виде слоев из порошкообразных смесей тугоплавких металлов вольфрама, и/или молибдена, и/или никеля с керамической добавкой того же состава, что и керамика 1 для установки электрического сопротивления и более точной подгонки коэффициента теплового расширения и обеспечения термомеханически прочного присоединения к ним токовводов и теплоотводов разнообразной конструкции в зависимости от применения.

Указанные смеси могут быть в виде металлизационной пленки 2 (фиг. 4, 7, 9) либо в виде металлизационных паст 2, 3 (фиг. 5, 6, 8, 9).

Нагревательный проводник, контактные и монтажные площадки при этом вжигают в алюмонитридную подложку совместно и одновременно с ее спеканием в защитной газовой атмосфере азота в смеси с водородом или без него при той же высокой температуре в диапазоне 1700 - 1900oC в зависимости от состава алюмонитридной керамики и от требований, предъявляемых к ней после спекания по плотности, пористости, объемному весу и, в итоге, по теплопроводности.

Для повышения конструктивной прочности и надежности работы нагревательный проводник 2, контактные 3 и монтажные 4 площадки выполнены из тугоплавкого металла типа вольфрама и/или молибдена с небольшой (до 1%) добавкой никеля или без него с примесями из того же материала, что и керамическая подложка 1. Для нагревательного проводника 2 и монтажных площадок 4 содержание диэлектрических примесей находится в пределах 5 - 50 массовых процентов, для контактных площадок 3 в пределах 3 - 15%.

Для расширения эксплуатационных возможностей нагревателя за счет введения монолитного теплоотвода из керамики того же состава, что и подложка, многослойные детали (фиг. 1, 2, 3, 8, 9) или нагревательный проводник в виде сырой (не спеченной) резистивной ленты упаковывают перед спеканием либо в пресс-порошок (фиг. 10) алюмонитридной керамики прессованием в металлических формах, либо в термопластичный шликер (фиг. 11) алюмонитридной керамики горячим литьем под давлением в металлических формах.

Для расширения эксплуатационных возможностей контактные площадки 3 (фиг. 12) содержат дополнительное металлизационное покрытие 3' на основе никеля и/или дисилицида молибдена или вольфрама для обеспечения адгезии к керамике и более точной подгонки коэффициента теплового расширения. При этом дополнительное металлизационное покрытие 3' (фиг. 12) либо вжигают после спекания алюмонитридной керамики в защитной газовой атмосфере или в вакууме при температуре 800 - 1500oC в зависимости от состава алюмонитридной керамики методом газодинамического напыления.

В конструктивных вариантах (фиг. 13 - 19) металлокерамические соединения токовводов 5 с контактными площадками 3 и 3' получают либо пайкой металлическими или металлостеклянными припоями 5', в том числе комбинированной пайкой металлическими припоями по предварительно или одновременно паянным припойными пастами соединениям, либо контактной электросваркой или лазерной сваркой, либо сваркой газодинамическим напылением.

Для расширения эксплуатационных возможностей металлокерамические спаи токовводов 5 с контактными площадками 3 и 3' (фиг. 13 - 19) получают пайкой металлическими припоями по покрытию, предварительно или одновременно спеченному в процессе пайки с помощью металлизационных или металлостеклянных паст.

Для улучшения антикоррозионных характеристик спаев (фиг. 13 - 19) на контактные площадки и токовводы наносят финишное гальваническое покрытие сплавами никеля и/или благородных металлов серебра, золота, платины.

Для улучшения антикоррозионных характеристик токовводов и спаев (фиг. 13 - 19) финишные гальванические покрытия термообрабатывают спеканием или оплавлением.

Для улучшения антикоррозионных характеристик токовводов и их спаев с контактными площадками финишные гальванические покрытия термообрабатывают в восстановительной и/или защитной газовой среде.

В конструктивных вариантах (фиг. 20 - 31) керамические нагревательные элементы с закрепленной в них или на их поверхности керамической подложкой 1 (с нагревательным проводником 2, контактными площадками 3, монтажными площадками 4) собирают с теплоотводами 6 либо через теплопроводящий наполнитель 7' (фиг. 20, 21) и держатели 9 (фиг. 20, 21, 31), либо через фольгу 7 (фиг. 22), либо непосредственно в материал теплоотвода 6 (фиг. 23 - 25), либо дополнительно через фольгу 7' поверх теплоотвода 6 в дополнительном теплоотводе 6' (фиг. 25), либо через припой 5 (фиг. 26, 27).

При этом герметизацию токовводов 5 осуществляют непосредственно через пробки 8 (фиг. 20, 21, 23, 28, 29).

В конструктивном варианте (фиг. 24) керамический электронагреватель содержит монолитный керамический охватывающий теплоотвод 6. Поскольку температура пайки токовводов 5 превышает температуру 1100oC, допустимо использование технологии впекания керамического нагревателя 1 с выводами 5 (фиг. 18, 19) в процессе спекания кирпичей из низкотемпературной керамики (спекание до 1100oC).

В конструктивном варианте (фиг. 20) представлен нагреватель, имеющий металлический гладкий, шероховатый или ребристый охватывающий теплоотвод 6 с теплопроводящим наполнителем 7 из алюмонитридной керамики взамен широко распространенного трубчатого электронагревателя (ТЭН) на нихромовых нагревателях и может быть широко использован при разогреве воды в чайниках, радиаторах отопления и для разогрева воды в потоке, в масляных радиаторах отопления, для предпускового разогрева масла в картере автомобиля или тосола автомобиля.

В конструктивном варианте (фиг. 25) керамический электронагреватель содержит металлический гладкий, шероховатый или ребристый теплоотвод 6', расположенный снаружи керамического (фиг. 21,24). Данные нагреватели могут быть использованы для разогрева вагонов подвижного железнодорожного состава, где требуется высокая стойкость по пробивному напряжению и безопасность ввиду использования высокого напряжения (1000 - 3000 В).

В конструктивном варианте (фиг. 26, 27) керамический электронагреватель имеет теплоотводы 6 в виде металлических деталей - гладких, шероховатых или ребристых любой конфигурации и размеров, спаянных с монтажными площадками 4. Нагреватель может быть очень широко использован в общем машиностроении для разогрева узлов, например, при литье пластмасс, для электропаяльников, для поддержания рабочей температуры в перспективных высокоемких аккумуляторах (с электролитом на основе расплавов солей взамен кислот и щелочей), для электроавтомобилей и других целей.

В конструктивном варианте (фиг. 28 - 31) керамический нагреватель содержит охватывающий корпус 6 или экран 6, прозрачный для белого или инфракрасного света, и может быть широко использован одновременно для освещения и обогрева объемных помещений цехов, ангаров и других целей.

Для улучшения теплоотвода и расширения эксплуатационных возможностей керамический электронагреватель (фиг. 30) содержит корпус 6' с зеркальным внутренним покрытием 10 и может быть использован в спецтехнологическом оборудовании, например, в линиях литья керамической пленки, в различных печах для термообработки металлов, в металлургических целях, для литья зубных протезов и других целей.

В конструктивном варианте (фиг. 31) керамический электронагреватель содержит внутренний керамический экран-держатель 9 и 9' из теплоизоляционной керамики твердой и мягкой соответственно. Это позволяет использовать нагреватель в производстве безинерционных четырехконфорочных бытовых электроплит с общим столом прозрачным для инфракрасного света.

Таким образом, возможны три варианта использования керамического электронагревательного элемента:

в газовой среде, например воздушной, защитной или в вакууме,

в жидкой среде, например в воде, масле, дизельном топливе, расплавах и т.д.

в твердой среде, например в металлах, стеклах, низкотемпературной керамике, в металло- и керамико-полимерных композициях.

Технико-экономическая эффективность изобретения заключается в эффективности и экономичности нагрева, универсальности применения керамического электронагревательного элемента (КЭНа), расширении сфер его использования, благодаря его компактности и высокой надежности при эксплуатации с одновременным обеспечением электрической и экологической безопасности. Низкая термическая инерционность конструкции КЭНа с использованием высокотеплопроводной алюмонитридной керамики обеспечивает экономию электроэнергии в 1,5 - 2 раза.

Литература

I. Заявка Японии JP2-13438B4 от 12.09.85 г.

II. Патент ФРГ DE 3843863A от 28.06.90 г.

III. Патент ФРГ DE 3918964A от 14.12.89 г.

IV. Патент ФРГ DE 3843863A от 28.06.90 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211496C1 |

| АВТОТРАКТОРНЫЙ КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1999 |

|

RU2144988C1 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОЙ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2013 |

|

RU2537695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОЙ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2013 |

|

RU2536771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОЙ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2013 |

|

RU2521222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2722012C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО И МАТЕРИАЛ РЕЗИСТИВНОГО СЛОЯ ДЛЯ РЕАЛИЗАЦИИ УСТРОЙСТВА | 1995 |

|

RU2074520C1 |

| НАГРЕВАТЕЛЬ | 2018 |

|

RU2725172C1 |

Изобретение относится к средствам нагрева и может быть использовано в промышленности и в быту. КЭН содержит подложку из нитрида алюминия и нагревательный проводник с примесями. Нагревательный проводник, контактные и монтажные площадки выполнены из тугоплавкого металла типа вольфрама, и/или молибдена, и/или никеля с примесями из того же материала, что и подложка. Способ изготовления КЭН заключается в том, что нагревательный проводник наносят и вжигают в подложку, нагревательный проводник, контактные и монтажные площадки вжигают в подложку совместно и одновременно с ее спеканием в защитной газовой атмосфере азота в смеси c водородом или без него при 1700-1900oС. Техническим результатом является эффективность и экономичность нагрева, универсальность применения КЭНа, компактность КЭНа и его высокая надежность. 2 с. и 59 з.п.ф-лы, 31 ил.

| DE 3843863 A1, 28.06.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1993 |

|

RU2066514C1 |

| RU 95104197 A1, 20.07.1996 | |||

| DE 3011297 A1, 02.10.1980 | |||

| US 4035613 A, 12.07.1977 | |||

| US 3895218 A, 15.07.1975 | |||

| US 4449039 A, 15.05.1984 | |||

| US 4804823 A, 14.02.1989 | |||

| Способ азотирования стали | 1974 |

|

SU475427A1 |

| 0 |

|

SU336436A1 | |

| DE 3918964 A1, 14.12.1989 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2000-08-10—Публикация

1999-02-09—Подача