Изобретение относится к холодильной .технике, а именно к способам для поддержания заданной температу/ры охлажденной, преимущественно жидкой, среды, и может быть использовано при решении технических задач, связанных с хранением охлажденной среды, в пищевой промьшшенности, медицине, лабораторной практике.

Известен способ термостатйрования среды,. предусматривак щий заправку хладагента, охлаждение и заправку термостатируемой среды в соответст-. вующие полости термостата, замораживание хладагента. Замораживание жидкого хладагента осуществляют в процессе барботажа холодным газом, получаемым в вихревой трубке или де- тантере 1 .

Недостаток такого способа заключается в том, что для осуществления эффективного, процесса термостатйрования требуется два источника холода один для предварительного ,захолаживания среды, а другой для охлаждения газа, расходуемого на замораживание жидкого хладагента.При использовании для последней цели вихревой трубки необходим источник газа высокого давления, трубопроводы.

армазгура для управления процессом. В этом случае неизбежны энергетические потери как через теплоизоляцию, так и дополнительные, присущие дан- . ному способу с газом при барботировании и с потоком горячего газа, который образуется в вихревой трубке наряду с холодным газсм и полезно в данном технологическом процессе не

10 используется. Эти потери существенны, так как именно процесс замораживания хладагента является самым энерго-емким,

Цель изобретения - упрощение про15цесса термостатйрования. и снижение энергозатрат.

Указанная цель достигаетсятем, что согласно способу термостатйрования среда, предусматривсцощему зап20равку хладагента, 9 - Двние и заправку термостатируемой среды в соответствующие, полости термо.стата, замораживание хладагента, в каче.стве хладагента выбирают вещество с тем.25. пературой плавлений, равной температуре термостатйрования среды, а термостатируемую среду переохлаждгиот ниже температуры плавления хладагента.

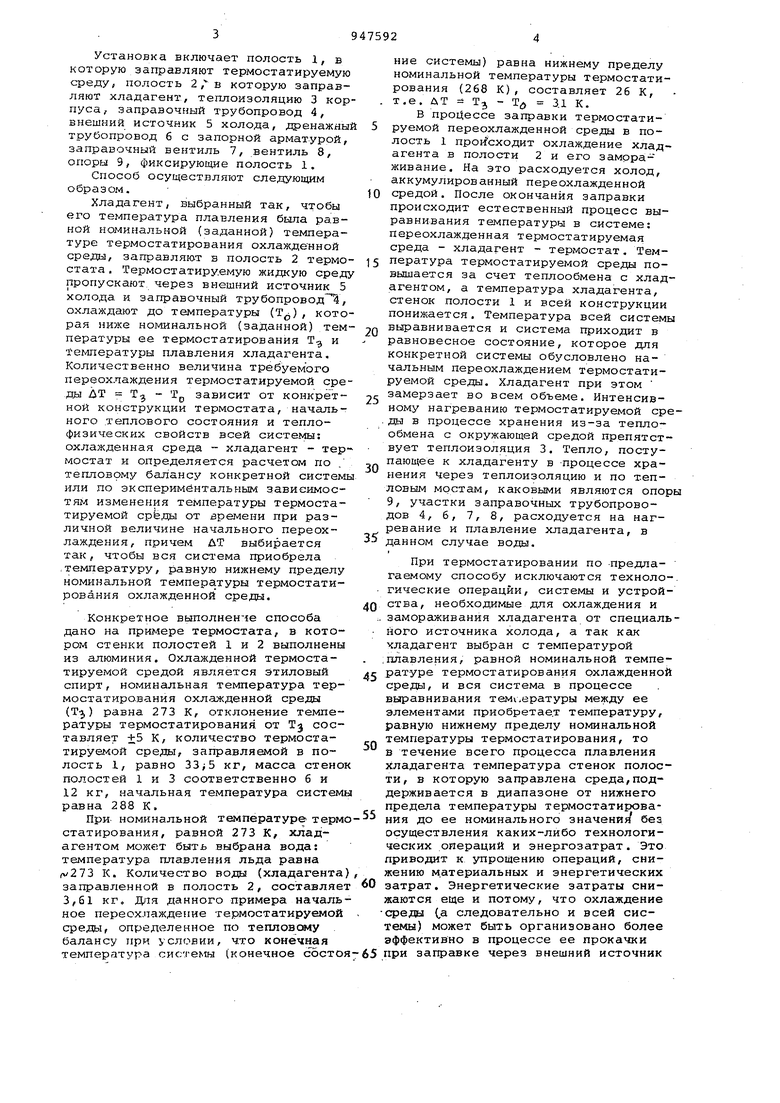

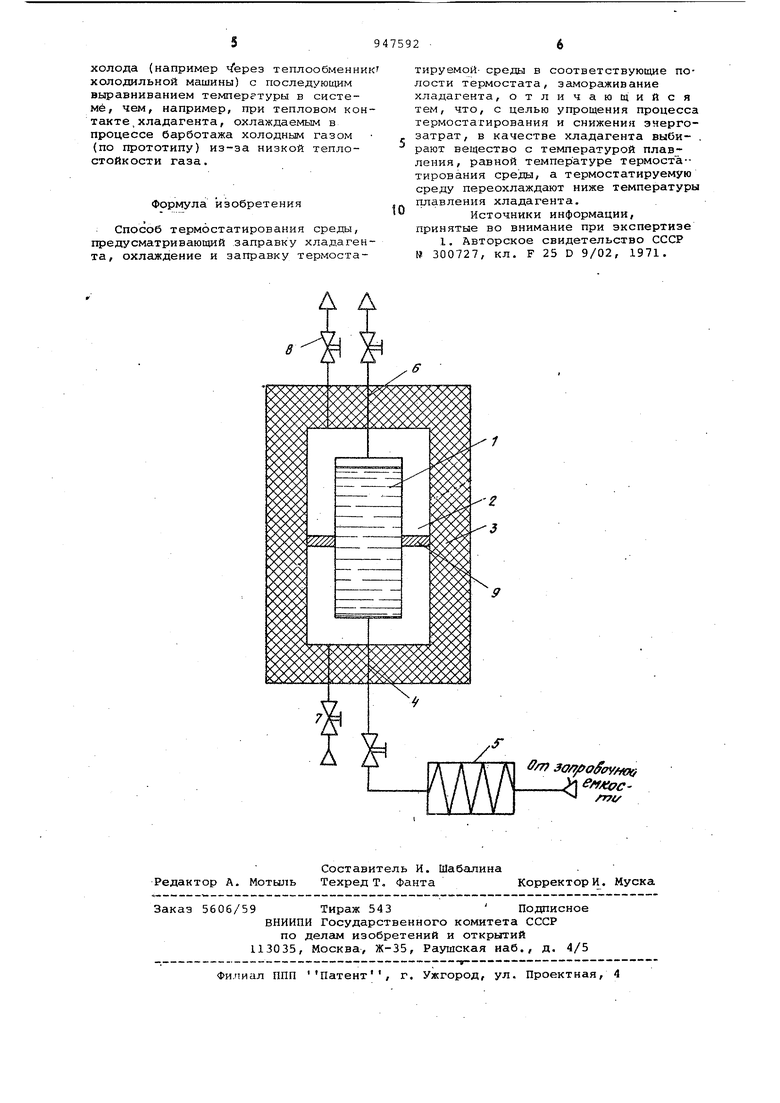

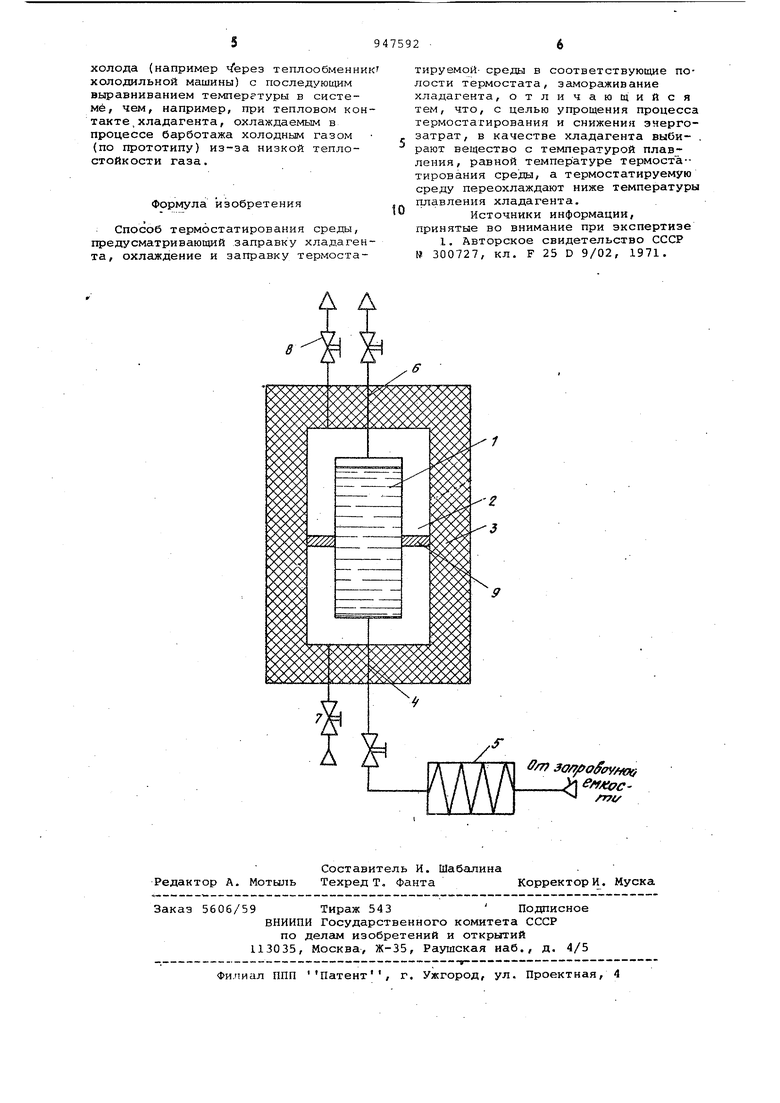

На чертеже представлена установка 30 pifiH осуществления способа. , Установка включает полость 1, в которую заправляют термостатируемую среду, полость 2Лв которую заправляют хладагент, теплоизоляцию 3 кор пуса, заправочный трубопровод 4, внешний источник 5 холода, дренажны трубопровод б с запорной арматурой, заправочный вентиль 7, вентиль 8, опоры 9, фиксируюише полость 1. Способ осуществляют следующим образом. Хладагент, выбранный так, чтобы его температура плавления была равной номинальной (заданной) температуре термостатирования охлажденной , заправляют в полость 2 термо стата . Термостатируемую жидкую сред пропускают, через внешний источник 5 холода и заправочный трубопровод, охлаждают до температуры (Т), кото рая ниже номинальной (заданной) тем пературы ее термостатирования Т и температуры плавления хладагента. Количественно величина требуемого переохлаждения термостатируемой сре ДТ Т Тр зависит от конкретной конструкции термостата, начсшьного .теплового состояния и теплофизических свойств всей системы: охлажденная среда хладагент - тер мостат и определяется расчетом по тепловому балансу конкретной систем или по экспериментальным зависимостям изменения температуры термостатируемой среды от времени при различной величине начального переохлаждения, причем ДТ выбирается так, чтобы вся система приобрела .температуру, равную нижнему пределу номинальной температуры термостатирования охлажденной среды. Конкретное выполнение способа дано на примере термостата, в котором стенки полостей 1 и 2 выполнены из алюминия. Охлажденной термостатируемой средой является этиловый спирт, номинальная температура термостатиро-вания охлажденной среды (Т) равна 273 К, отклонение температуры термостатирования от Tj составляет +5 К, количество термостатирует-юй среды, заправляемой в полость I, равно кг, масса стено полостей 1 и 3 соответственно 6 и 12 кг, начальная температура систем равна 288 К. При номинальной температуре терм статирования, равной 273 К/ хладагентом может быть выбрана вода: температура плавления льда равна rj273 К. Количество воды (хладагента заправленной в полость 2, составляе 3,61 кг. Для данного примера началь ное переохлаждение термостатируемой среды, определенное по тепловому балансу при условии, что конечная температура cиcтe tы (конечное состо ние системы) равна нижнему пределу номинальной температуры термостатирования (268 К), составляет 26 К, т.е. ДТ ; Та, - Т 3,1 К. В процессе заправки термостатируемой переохлажденной среды в полость 1 происходит охлаждение хладагента в полости 2 и его замораживание. На это расходуется холод, аккумулированный переохлажденной средой. После окончания заправки происходит естественный процесс выравнивания температуры в системе: переохлажденная термостатируемая среда - хладагент - термостат. Температура термостатируемой среды повышается за счет теплообмена с хладагентом, а температура хладагента, стенок полости 1 и всей конструкции понижается. Температура всей системы выравнивается и система приходит в равновесное состояние, которое для конкретной системы обусловлено начальным переохлаждением термостатируемой среды. Хладагент при этом замерзает во всем объеме. Интенсивному нагреванию термостатируемой среды в процессе хранения из-за теплообмена с окружающей средой препятствует теплоизоляция 3. Тепло, поступающее к хладагенту в -процессе хранения через теплоизоляцию и по тепловым мостам, каковыми являются опоры 9, участки заправочных трубопроводов 4, б, 7, 8, расходуется на нагревание и плавление хладагента, в данном случае воды. При термостатировании по -предлагаемому способу исключаются техноло-. гические операции, системы и устройства, необходимые для охлаждения и замораживания хладагента от специального источника холода, а так как хладагент выбран с температурой плавления, равной номинальной температ-уре термостатирования охлажденной среды, и вся система в процессе выравнивания темх.ературы между ее элементами приобретает температуру, равную нижнему пределу номинальной температуры термостатирования, то в течение всего процесса плавления хладагента температура стенок полости, в которую заправлена среда,поддерживается в диапазоне от нижнего предела температуры термостатирования до ее номинального значения без осуществления каких-либо технологических операций и энергозатрат. Это приводит к упрощению операций, снижению м.атериальных и энергетических затрат. Энергетические затраты снижаются еще и потому, что охлаждение среды (з. следовательно и всей системы) может быть организовано более эффективно в процессе ее прокачки при заправке через внешний источник

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КРИОГЕННЫМ КОМПОНЕНТОМ ТОПЛИВНОГО БАКА РАКЕТНО-КОСМИЧЕСКОЙ СИСТЕМЫ | 2003 |

|

RU2252180C2 |

| КРИОГЕННАЯ ЗАПРАВОЧНАЯ СИСТЕМА КОСМИЧЕСКОГО ОБЪЕКТА | 2008 |

|

RU2386890C2 |

| Вытеснительная система заправки ракеты космического назначения жидким метаном | 2024 |

|

RU2832113C1 |

| СИСТЕМА ЗАПРАВКИ ПЕРЕОХЛАЖДЕННЫМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАЗГОННОГО БЛОКА | 2003 |

|

RU2241645C2 |

| Система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования космического объекта | 2020 |

|

RU2746862C1 |

| ТЕРМОКОМПРЕССИВНОЕ УСТРОЙСТВО | 2011 |

|

RU2487291C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2528785C2 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКА КОСМИЧЕСКОГО РАЗГОННОГО БЛОКА | 1999 |

|

RU2155147C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКОВ ОКИСЛИТЕЛЯ РАКЕТНО-КОСМИЧЕСКОЙ СИСТЕМЫ (ВАРИАНТЫ) | 2010 |

|

RU2455206C1 |

| СИСТЕМА ЗАПРАВКИ ПЕРЕОХЛАЖДЕННЫМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАЗГОННОГО БЛОКА | 2005 |

|

RU2297373C2 |

Авторы

Даты

1982-07-30—Публикация

1980-07-23—Подача