Изобретенгие относится к области получения высокодисперсной двуокиси кремния и может найти применение в хгшги-. ческой промышленности и в других отрао лях народного хозяйства, применяющих активные высокодйсперсные наполнители, усилители каучуков, загустители и т. п. Известен способ получения высокодисперсной двуокиси кремния, включающий сжигание смеси, содержащей пары трихлорсипана и водоро - и кислородсодержащих газов, в факеле при температуре 1О5О-110О°С, охлаждение продуктов сг рания, содержащих кремниевую кислоту в виде аэрозоля, и отделение последней пос ле коагуляции от адсорбированных примесей известным способом. Сжигание ведут в присутствии газа-носителя азота Cl Однако при введении в реакционную зону дополнительного инертного компонента, не входящего в химический состав конечного продукта и требующего для своего разогрева до температуры реакции значитель 1ых энергозатрат, эффективность способа производства двуокиси кремния снижается. Известен также способ,включающий сжигание смеси, содержащей четыреххлористый кремний, водород и кислородсодержащие газы, в факеле при 11.00-140ОС, охлаждение продуктов реакции и отделение целевого продукта 2. Недостатком известного способа является ведение технологического процесса при высоких температурах, повышенный расход врдорода, по оравнению с тем, который необходим согласно стеклометрии реакции SiCe +2Hg-fO,2 SiOQ+4HCe , а также нeвoз foжнocть регулирования т,емпературы в пламенной зоне (зоне горения) с точностью до 1О°С путем изменения состава газа и/или скорости истечения реакционной смеси из сопла горелки. Цель изобретения - снижение температуры процесса, и расхода водорода, а также обеспечение возможности регу/гарования температуры с точностью 10-15С.

Поставленная цепь достигается тем, что исходные компоненты реакционной смеси перед введеш1ем в зону горения подвергают воздействию электрического поля напряжением 15О-17О кВ.5

Сущность изобретения заключается в том, что исходные компоненты реакционной смеси, включающие, например, Si С Р, Jrlq, Of перед введением в -зону горения, подвергают атомизации и/или ионизации О в электрическом поле высокого напряже ния.

Технология способа состоит в следующем.

Исходные компоненты - четыреххлорис 15 ты и кремний, водород и кислород падаются в зону горения по трем магистралям без предварительного смещения. На раостоянии, например, 55 см от ввода магистралей в реакционную печь движущие- зо ся газовые потоки исходных компонентов реакционной смеси проходят через электрическое поле высокого напряжении, при этом каждый из газов, до заданного объемного соотношения, атомизвруется и/или 25 Ж)низируется. Степень атомюации или ионизации, каждого из исходных компонентов реакционной смеси регулируется напряженностью электрического поля, массовым расходом газов и конструктивными зо особенностями устройства.

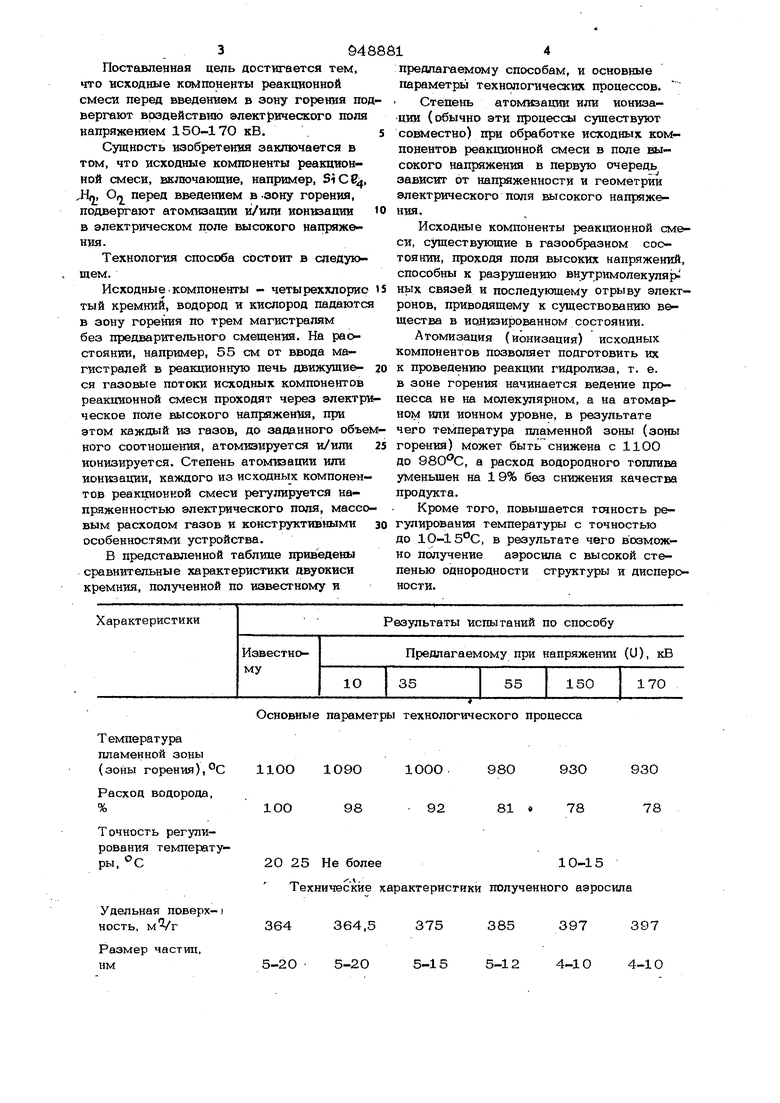

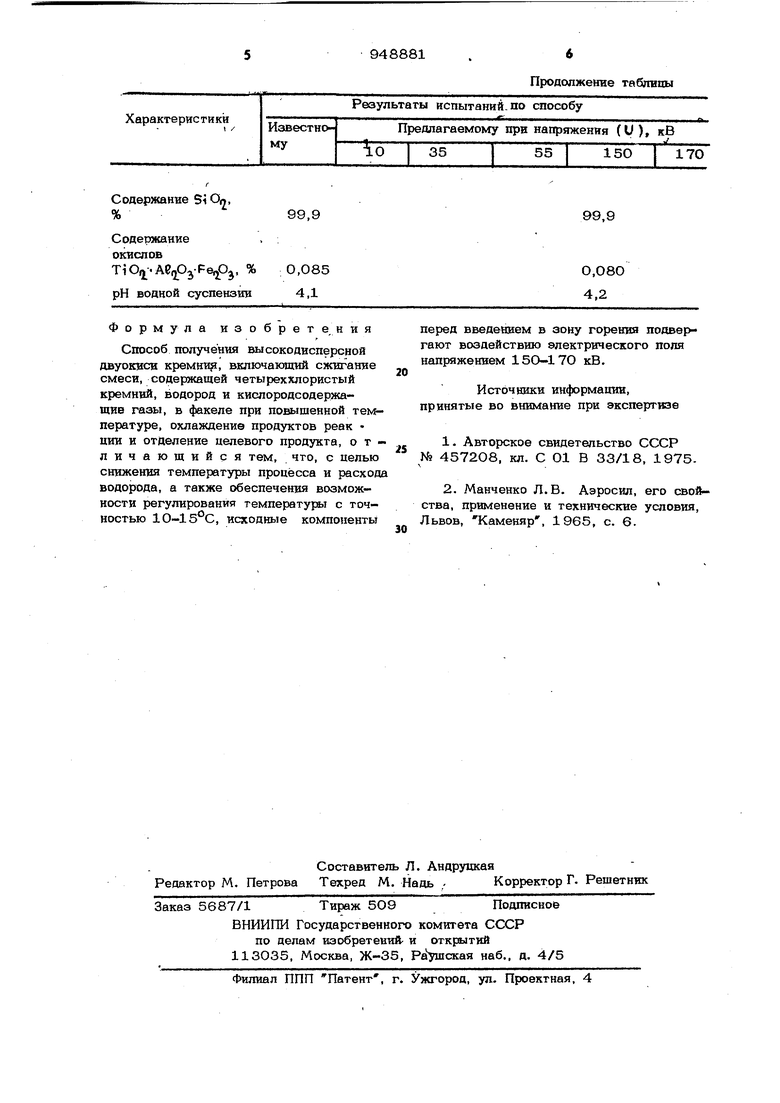

В представленной табл1ице приведены сравнительные характеристики двуокиси кремния, полученной по известному и

предлагаемому способам, и основные параметры технологических процессов.

Степень атомкзации или ионизации (обычно эти процессы существуют совместно) при обработке исходных компонентов реакционной смеси в поле высокого напряжения в первую очередь зависит от напряженности и геометрии электрического поля высокого напряжения.

Исходные компоненты реакционной смеси, существующие в газообразном состоянпни, проходя поля высоких напряжений способны к разрущению внутримолекуляру ных связей и последующему отрыву электронов, приводящему к существованию в&щества в ионизированном состоянии.

Атомизация (ионизация) исходнык компонентов позволяет подготовить их к проведению реакции гидролиза, т. е. в зоне горения начинается ведение процесса не на молекулярном, а на атомарном или ионном уровне, в результате чего температура пламенной зоны (зоны горения) может быть снижена с 1100 до , а расход водородного топлива уМеньщен на 19% без снижения качества продукта.

Кроме того, повыщается тганость регулирования температуры с точностью до 10-15°С, в результате чего возможно получение аэросила с высокой степенью однородности структуры и диспероности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокодисперсной двуокиси кремния или титана | 1986 |

|

SU1456359A1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2001 |

|

RU2197334C2 |

| Способ получения дисперсных окислов кремния и титана | 1982 |

|

SU1044599A1 |

| РЕАКТОР СИНТЕЗА ДИОКСИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ ПЛАМЕННЫМ ГИДРОЛИЗОМ | 2008 |

|

RU2378194C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2010 |

|

RU2435732C1 |

| Способ сжигания осадков сточных вод | 1980 |

|

SU934160A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОГЕННОГО ДИОКСИДА КРЕМНИЯ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350559C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПЛАМЕННЫМ ГИДРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440928C2 |

| Способ подготовки топлива к сжиганию | 1982 |

|

SU1048245A1 |

Основные параметры технологического процесса

1100 109О

1ОО

20 25 Не более

Технические характеристики полученного аэросила

i

364,5

364

5-20

5-20

930

930

980

78

81 78

92

10-15

397

397

385

375

5-12

4-10

4-10

5-15

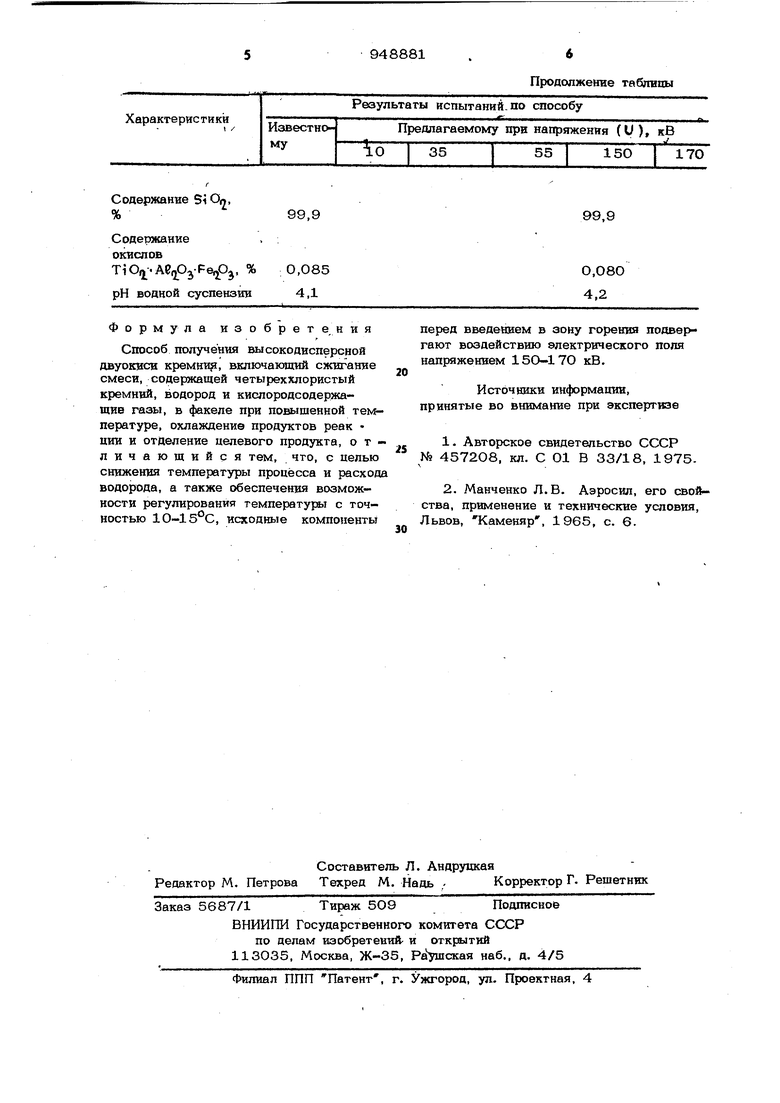

Содержание Si On,

%

Содержание

окислов

TiOrj -Ae O -Fe Oj, %

рН водной суспензии

Формула изобрет е н и я

Способ получения высокодисперсной двуокиси кремнт включающий сжигание смеси, содержащей четыреххлористый кремний, водород н кислородсодержащие газы, в факеле при повыщенной температуре, охлаждение продуктов реак ции и отделение целевого продукта, отличающийся тем, что, с целью снижения температуры процесса и расхода водорода, а также обеспечения возможности регулирования температуры с точностью 10-15 С, исходные компоненты

Продолжение табпипы

99,9

0,080 4,2

перед введением в зону горения подверг гают воздействию электрического поля напряжением 15О-170 кВ.

Источники информации, принятые во внимание при экспертизе

NS 4572О8, кл. С О1 В 33/18, 19752.Манченко Л. В. Аэросил, его свойства, применение и технические условия, Львов, Каменяр, 1965, с. 6.

Авторы

Даты

1982-08-07—Публикация

1979-12-20—Подача