Изобретение относится к области неразрушагощего контроля, а именно к приборам, предназначенным для определения химсостава и структуры металлов и сплавов по величине термоЭДС и может быть использовано в металлургической и машиностроительной промышленности для контроля качества продукции.

Известно термоэлектрическое устройство для контроля металлов и сплавов, содержащее два электрода, один из которых нагревается нагревателем, и измерительный прибор 1,

Недостатком этого устройства является зависимость разности температур между холодным и горячим электродами от температуры окружающей среды и от колебаний температуры холодного электрода, что приводит к изменению термо-ЭДС в измерительной цепи и снижению точности измерений. К такому же результату приводят неконтролируемые в процессе работы перепады т емпературы в местах соединения электродов с проводами.

Наиболее близким к изобретению техническим решением является термоэлектрическое устройство для контроля металлов и сплавов, содержащее

холодный и горячий электроды, нагревательный элемент, расположенный на горячем электроде, измеритель термотока, подключенный к соединительным проводам, и дифференциальную термопару, включенную между горячим и холодным электродами и связанную со схемой терморегулирования. Схема терморегулирования поддерживает меж10ду электродами постоянную разность температур, что повышает точность измерения, влияние на результат измерения случайных термо-ЭДС, возникающих при перепадах температуры

15 в местах соединения разнородных металлов, устраняется выполнением электродов и соединительных проводов из одного и того же материала 2J Однако связь контактов термодат20чика (спаев термопары) с электродами затрудняет перемещение последних в процессе работы -и оказывает таким образом влияние на степень прижима между электродами и контролируемым

25 изделием. Сами ветви термопары при движении электродов подвергаются механическим нагрузкам и могут выходить из строя. При перемещении электродов, А также их замене могут

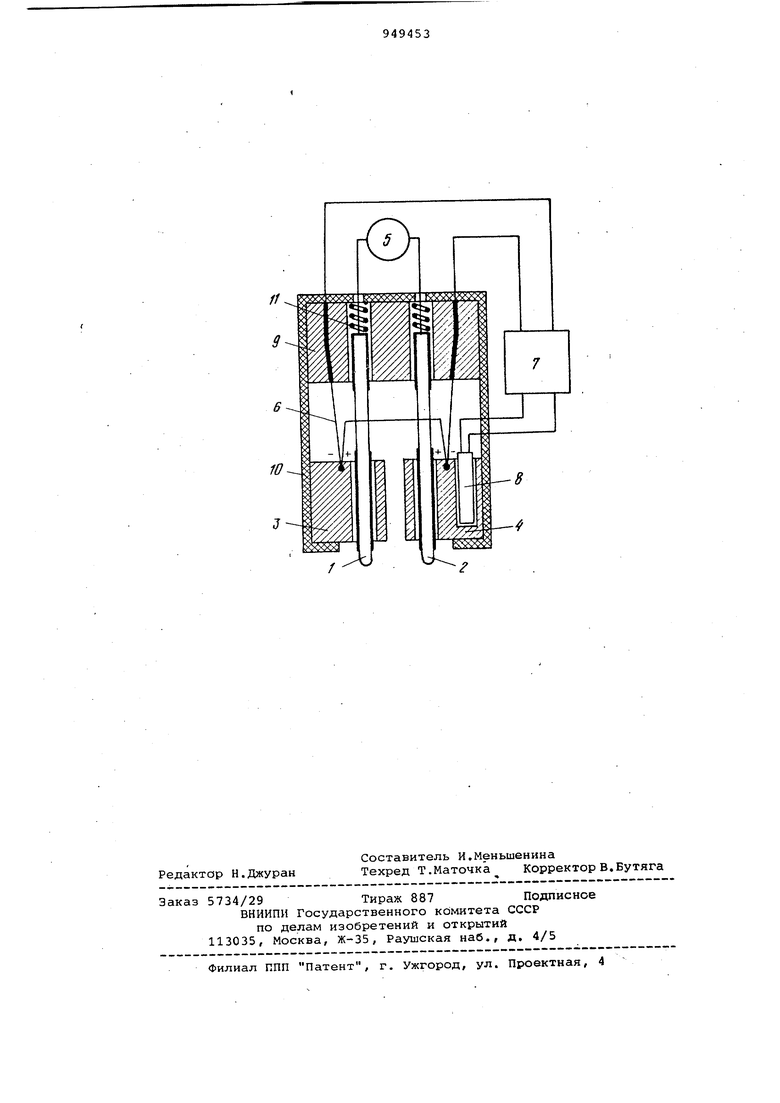

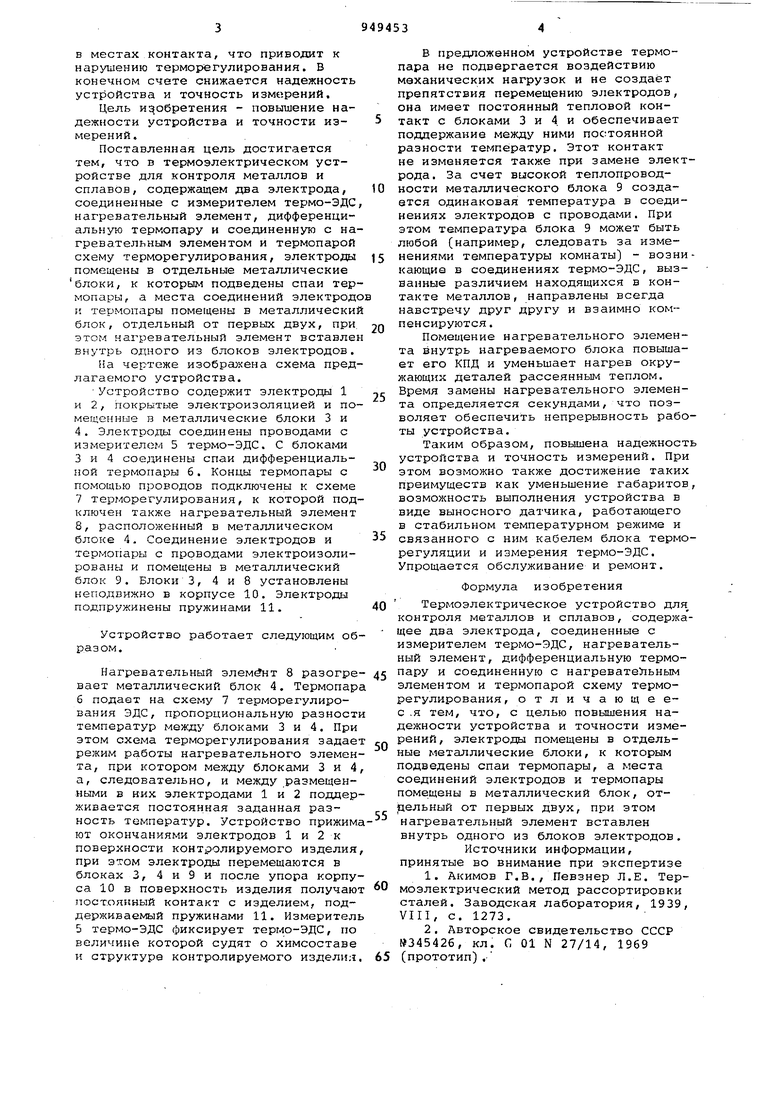

30 измениться условия теплопередачи в местах контакта, что приводит к нарушению терморегулирования. В конечном счете снижается надежность устройства и точность измерений. Цель изобретения - повышение надежности устройства и точности измерений. Поставленная цель достигается тем, что в термоэлектрическом устройстве для контроля металлов и сплавов, содержащем два электрода, соединенные с измерителем термо-ЭДС нагревательный элемент, дифференциальную термопару и соединенную с нагревательным элементом и термопарой схему терморегулирования, электроды помещены в отдельные металлические блоки, к которым подведены спаи термопары, а места соединений электродо и термопары помещены в металлический блок, отдельный от первых двух, при. этом нагревательный элемент вставлен внутрь одного из блоков электродов. На чертеже изображена схема предлагаемого устройства. Устройство содержит электроды 1 и 2, покрытые электроизоляцией и помегденнЕле в металлические блоки 3 и 4. Электроды соединены проводами с измерителем 5 термо-ЭДС. С блоками 3 и 4 соединены спаи дифференциальной термопары 6. Концы термопары с помощью проводов подключены к схеме 7 терморегулирования, к которой подключен также нагревательный элемент 8, расположенный в металлическом блоке 4. Соединение электродов и TepMoriapbi с проводами электроизолированы и помещены в металлический блок 9. Блоки 3, 4 и 8 установлены неподвижно в корпусе 10. Электроды подпружинены пружинами 11. Устройство работает следующим об разом. Нагревательный элемент 8 разогре вает металлический блок 4. Термопар 6 подает на схему 7 терморегулирования ЭДС, пропорциональную разност температур между блоками 3 и 4. При этом схема терморегулирования задае режим работы нагревательного элемен та, при котором между блоками 3 и 4 а, следовательно, и между размещенными в них электродами 1 и 2 поддер живается постоянная заданная разность температур. Устройство прижима ют окончаниями электродов 1 и 2 к поверхности контролируемого изделия при этом электроды перемещаются в блоках 3, 4 и 9 и после упора корпуса 10 в поверхность изделия получают постоянный контакт с изделием, поддерживаелФлй пружинами 11. Измеритель 5 термо-ЭДС фиксирует термо-ЭДС, по величине которой судят о химсоставе н структуре контролируемого изделия В предложенном устройстве термопара не подвергается воздействию механических нагрузок и не создаёт препятствия перемещению электродов, она имеет постоянный тепловой контакт с блоками 3 и 4. и обеспечивает поддержание между ними постоянной разности температур. Этот контакт не изменяется также при замене электрода. За счет высокой теплопроводности металлического блока 9 создается одинаковая температура в соединениях электродов с проводами. При этом температура блока 9 может быть любой (например, следовать за изменениями температуры комнаты) - возникающие в соединениях термо-ЭДС, вызванные различием находящихся в контакте металлов, направлены всегда навстречу друг другу и взаимно компенсируются . Помещение нагревательного элемента внутрь нагреваемого блока повышает его КПД и уменьшает нагрев окружающих деталей рассеянным теплом. Время замены нагревательного элемента определяется секундами, что позволяет обеспечить непрерывность работы устройства. Таким образом, повышена надежность устройства и точность измерений. При этом возможно также достижение таких преимуществ как уменьшение габаритов, возможность выполнения устройства в виде выносного датчика, работающего в стабильном температурном режиме и связанного с ним кабелем блока терморегуляции и измерения термо-ЭДС. Упрощается обслуживание и ремонт. Формула изобретения Термоэлектрическое устройство для контроля металлов и сплавов, содержащее два электрода, соединенные с измерителем термо-ЭДС, нагревательный элемент, дифференциальную термопару и соединенную с нагревательным элементом и термопарой схему терморегулирования, отличающеес .я тем, что, с целью повышения надежности устройства и точности измерений, электроды помещены в отдельные металлические блоки, к которым подведены спаи термопары, а места соединений электродов и термопары помещены в металлический блок, отдельный от первых двух, при этом нагревательный элемент вставлен внутрь одного из блоков электродов. Источники информации, принятые во внимание при экспертизе 1.Акимов Г,В., Певзнер Л.Е. Термоэлектрический метод рассортировки сталей. Заводская лаборатория, 1939, VIII, с. 1273. 2.Авторское свидетельство СССР №345426, кл. С 01 N 27/14, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектрическое устройство для контроля мателлов и сплавов | 1985 |

|

SU1354088A2 |

| Устройство для измерения термо-эдс металлов и сплавов | 1980 |

|

SU934336A1 |

| Устройство для термоэлектрического контроля состава металлических изделий | 1989 |

|

SU1749803A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСПРОСТРАНЕНИЯ ТРЕЩИН В ТОКОПРОВОДЯЩИХ ОБРАЗЦАХ | 1990 |

|

SU1834491A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРИБОР ДЛЯ КОНТРОЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 1972 |

|

SU345426A1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2134875C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОДЕРЖАНИЯ ПРИМЕСЕЙ В МЕТАЛЛАХ И СПЛАВАХ | 1996 |

|

RU2119661C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПЕЛЬТЬЕ НЕОДНОРОДНОЙ ЭЛЕКТРИЧЕСКОЙ ЦЕПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2124734C1 |

| Прибор для измерения скоростижидКОСТи и гАзА | 1974 |

|

SU798594A1 |

| ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ РЕАКЦИОННОЙ СПОСОБНОСТИ ГАЗООБРАЗНЫХ И КОНДЕНСИРОВАННЫХ ПРОДУКТОВ | 2011 |

|

RU2456583C1 |

Авторы

Даты

1982-08-07—Публикация

1980-05-07—Подача