(54) УСТАНОВКА ДЛЯ ПРОПИТКИ КАМЕННОУГОЛЬНЫМ ПЕКОМ И ОХЛАЖДЕНИЯ УГЛЕРОДНЫХ ЗАГОТОВОК

1

Изобретение откосится к углеродной промышленности и может быть использовано при производстве уплотненных электродных,, электроугольных и конструкционных обожженных и графитированных изделий различного назначения.5

Известна установка для пропитки каменноугольным пеком и охлаждения углеродных заготовок, включающая выполненные раздельно устройство для пропитки и соединенную с ним через конвейер емкость для ,р охлаждения заготовок Ij.

Однако такая конструкция не обеспечивает безопасного ведения процесса и необходимых условий труда из-за выделения летучих продуктов в атмосферу при перемещении пропитанных заготовок в емкость для 15 их охлаждения.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому является установка для пропитки каменно-угольным пеком и охлаждения углеродных о заготовок, содержащая автоклав с крышкой, соединенные с ним средства: для подачи хладагента-воздуха, выполненное в виде трубопровода с фильтром, приточным вентилятором и клапаном, очистки летучих -

в виде трубопровода с клапанами, вытяжным вентилятором и печью и смолосборник 2.

Недостаток данной установки заключается в большой длительности охлаждения, а также достаточно большой его стоимости, обусловленной необходимостью . перекачки больших количеств воздуха и последующей его очистки от летучих или сжигания вместе с ними.

Цель изобретения заключается в сокращении длительности и удешевления процесса охлаждения заготовок.

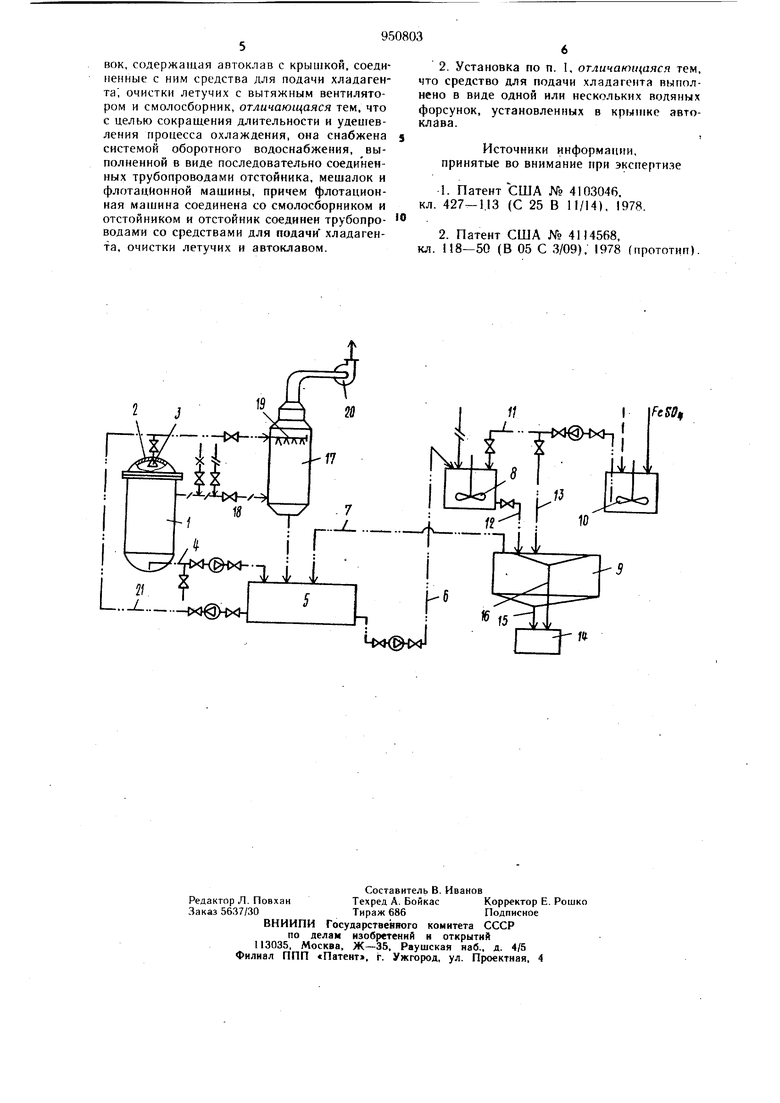

Поставленная цель достигается тем, что установка содержит автоклав с крышкой, соединенные с ним средства ц,ля подачи хладагента, очистки летучих с вытяжным вентилятором, смолосборник и систему оборотного водоснабжения, выполненную в виде последовательно соединенных трубопроводами отстойника, мешалок и флотационной машины, флотационная машина соединена со смолосборником и отстойником и отстойник соединен трубопроводами со средствами- подачи хладагента, очистки летучих и автоклавом.

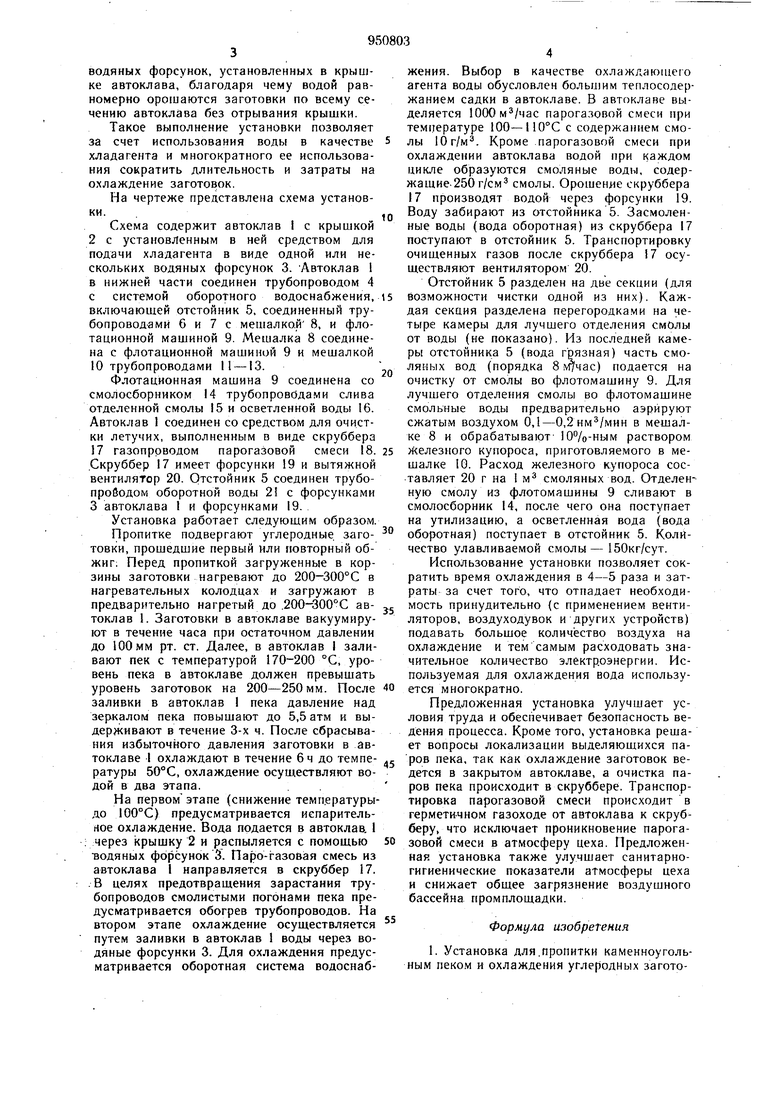

Кроме того, средство подачи хладагента выполнено в виде одной или нескольких водяных форсунок, установленных в крышке автоклава, благодаря чему водой равномерно орошаются заготовки по всему сечению автоклава без отрывания крышки. Такое выполнение установки позволяет за счет использования воды в качестве хладагента и многократного ее использования сократить длительность и затраты на охлаждение заготовок. На чертеже представлена схема установки. Схема содержит автоклав I с крышкой 2с установленным в ней средством для подачи хладагента в виде одной или нескольких водяных форсунок 3. Автоклав 1 в нижней части соединен трубопроводом 4 с системой оборотного водоснабжения, включающей отстойник 5, соединенный трубопроводами 6 и 7 с мешалко.й 8, и флотационной машиной 9. Мешалка 8 соединена с флотационной машиной 9 и мешалкой 10 трубопроводами 11 -13. Флотационная машина 9 соединена со смолосборником 14 трубопроводами слива отделенной смолы 15 и осветленной воды 16. Автоклав 1 соединен со средством для очистки летучих, выполненным в виде скруббера 17 газопроводом парогазовой смеси 18. Скруббер 17 имеет форсунки 19 и вытяжной вентилятор 20. Отстойник 5 соединен трубопрободом оборотной воды 2 с форсунками 3автоклава 1 и форсунками 19. Установка работает следующим образом. Пропитке подвергают углеродные, заготовки, прошедшие первый или повторный обжиг: Перед пропиткой загруженные в корзины заготовки нагревают до 200 300°С а нагревательных колодцах и загружают в предварительно нагретый до .200-300С автоклав I. Заготовки в автоклаве вакуумируют в течение часа при остаточном давлении до 100мм рт. ст. Далее, в автоклав I заливают пек с температурой 170-200 °С, уровень пека в автоклаве должен превышать уровень заготовок на 200-250мм. После заливки в автоклав 1 пека давление над зеркалом пека повышают до 5,5 атм и выдерживают в течение 3-х ч. После сбрасывания избыточного давления заготовки в автоклаве I охлаждают в течение 6ч до температуры 50°С, охлаждение осуществляют водой в два этапа. На первом этапе (снижение температурыдо 100°С) предусматривается испарительное охлаждение. Вода подается в автоклав. 1 : через крышку 2 и распыляется с помощью ВОДЯНЫХ форсунок 3. Паро-газовая смесь из автоклава 1 направляется в скруббер 17. .В целях предотвращения зарастания трубопроводов смолистыми погонами пека предуслгатривается обогрев трубопроводов. На втором этапе охлаждение осуществляется путем заливки в автоклав 1 воды через водяные форсунки 3. Для охлаждения предусматривается оборотная система водоснабження. Выбор в качестве охлаждающего агента воды обусловлен большим теплосодержанием садки в автоклаве. В автоклаве выделяется парогазовой смеси при температуре 100-110°С с содержанием смолы 10г/м. Кроме парогазовой смеси при охлаждении автоклава водой при каждом цикле образуются смоляные воды, содержащие. 250 г/см смолы. Орошение скруббера 17 производят водой через форсунки 19. Воду забирают из отстойника 5. Засмоленные воды (вода оборотная) из скруббера 17 поступают в отстойник 5. Транспортировку очищенных газов после скруббера 17 осуществляют вентилятором 20. Отстойник 5 разделен на две секции (для возможности чистки одной из них). Каждая секция разделена перегородками на четыре камеры для лучшего отделения смолы от воды (не показано). Из последней камеры отстойника 5 (вода грязная) часть смоляных вод (порядка 8 щчас) подается на очистку от смолы во флотомашину 9. Для лучшего отделения смолы во флотомашине смольные воды предварительно аэрируют сжатым воздухом 0,1-0, в мешалке 8 и обрабатывают- 10%-ным раствором железного купороса, приготовляемого в мешалке 10. Расход железного купороса составляет 20 г на 1 м смоляных вод. Отделенную смолу из флотомашины 9 сливают в смолосборник 14, после чего она поступает на утилизацию, а осветленная вода (вода оборотная) поступает в отстойник 5. Количество улавливаемой смолы- 150кг/сут. Использование установки позволяет сократить время охлаждения в 4-5 раза и затраты за счет того, что отпадает необходимость принудительно (с применением вентиляторов, воздуходувок и других устройств) подавать большое количество воздуха на охлаждение и тем самым расходовать значительное количество электроэнергии. Используемая для охлаждения вода используется многократно. Предложенная установка улучшает условия труда и обеспечивает безопасность ведения процесса. Кроме того, установка решает вопросы локализации выделяющихся паров пека, так как охлаждение заготовок ведется в закрытом автоклаве, а очистка паров пека происходит в скруббере. Транспортировка парогазовой смеси происходит в гермети-чном газоходе от автоклава к скрубберу, что исключает проникновение парогазовой смеси в атмосферу цеха. Предложенная установка также улучшает санитарногигиенические показатели атмосферы цеха и снижает общее загрязнение воздушного бассейна промплощадки. Формула изобретения 1. Установка для.пропитки каменноугольным пеком и охлаждения углеродных заготовок, содержащая автоклав с крышкой, соединенные с ним средства для подачи хладагента, очистки летучих с вытяжным вентилятором и смолосборник, отличающаяся тем. что с целью сокращения длительности и удешевления процесса охлаждения, она снабжена системой оборотного водоснабжения, выполненной в виде последовательно соединенных трубопроводами отстойника, мешалок и флотационной машины, причем флотационная машина соединена со смолосборником и отстойником и отстойник соединен трубопроводами со средствами для подачи хладагента, очистки летучих и автоклавом.

2. Установка по п. 1, отличающаяся тем, что средство для подачи хладагента выполнено в виде одной или нескольких водяных

форсунок, установленных в крышке автоклава.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 4103046. кл. 427-1.13 (С 25 В 11/14), 1978.

2.Патент США № 4 И 4568,

кл. 118-50 (В 05 С 3/09). 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОРОТНОГО ВОДОСНАБЖЕНИЯ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2445276C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2522011C1 |

| Устройство для грануляции шлака | 1975 |

|

SU541580A1 |

| Установка для очистки газа | 1980 |

|

SU944618A2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ОБЖИГА УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК | 1998 |

|

RU2152372C1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

А7 : :

П

Авторы

Даты

1982-08-15—Публикация

1980-07-02—Подача