1

Данное изобретение относится к бурению скважин, в частности к устройствам для бурения скважин, создающим нагрузку в процессе бурения.

Известно устройство для бурения скважин, которое устанавливается над забой- 5 ным двигателем или при роторном бурении над долотом, обеспечивает снижение гидростатического давления в призабойной зоне и одновременно позволяет создать ,в процессе бурения любую заданную нагрузку на за- Q бой давлением промывочной жидкости без применения утяжеленных бурильных труб 1.

Недостатками известного устройства являются то, что оно не обеспечивает снижения гидростат.ического давления в призабойной зоне в процессе движения запакерован- 5 ного бурового инструмента в бурящейся скважине и не дает возможности отключения механизма с поверхности для проведения обычных технологических операций.

Известно, устройство для бурения сква- 20 жин, включающее корпус с внутренними полостями, вал с поршнями, механизм перекрытия ствола скважины, золотники и насос. Данное устройство создает нагрузку давлением жидкости на поршень, перемещаются в скважине способом автоматического «щагания 2.

Недостатком этого устройства является невозможность отключения механизма в скважине для проводки технологических операций, требующих беспрепятственных операций спуска и подъема инструмента.

Цель изобретения - устранение указанных недостатков за счет автоматизации управления «шаганием устройства в скважине и обеспечения возможности отключения при вспомогательных операциях.

Цель достигается тем, что устройство снабжено дополнительным подпружиненным дифференциальным золотником, гидравл чески связанным с золотниками.

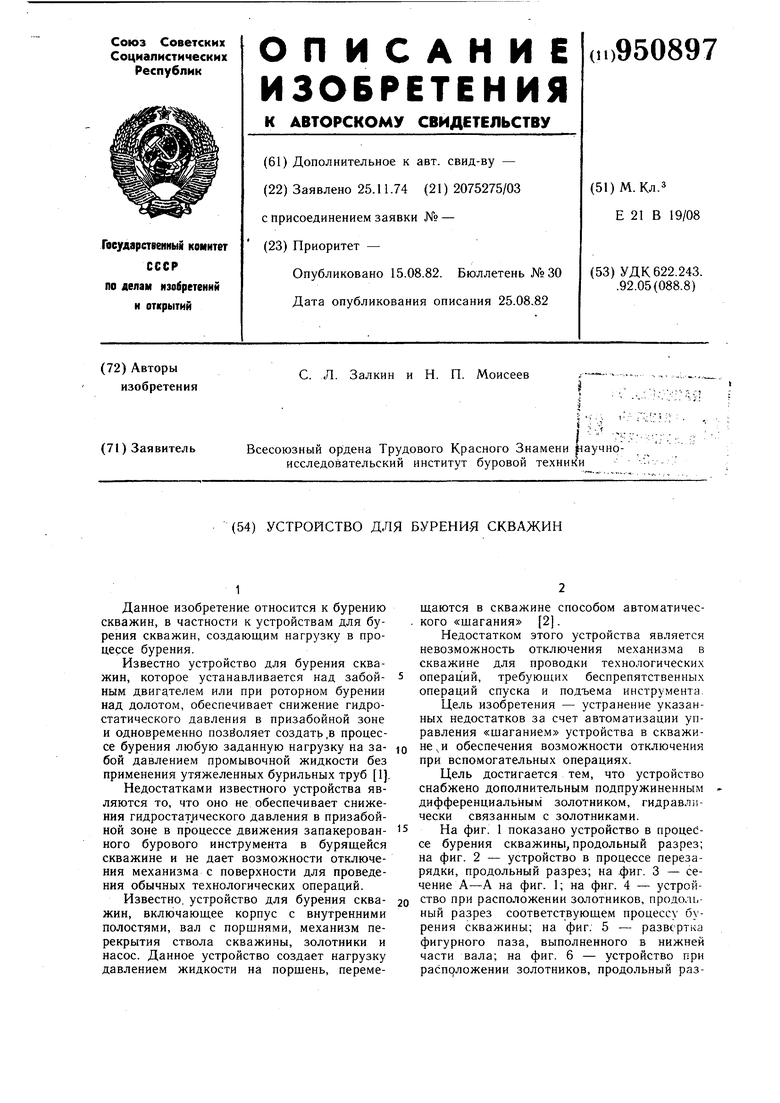

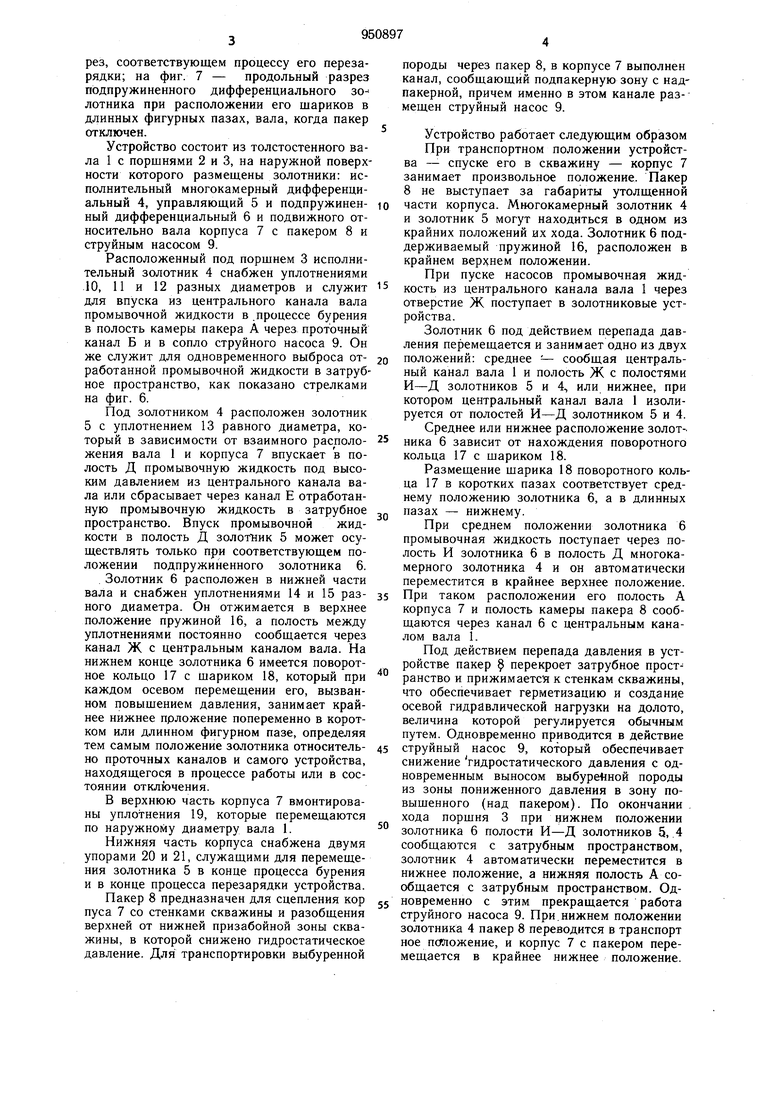

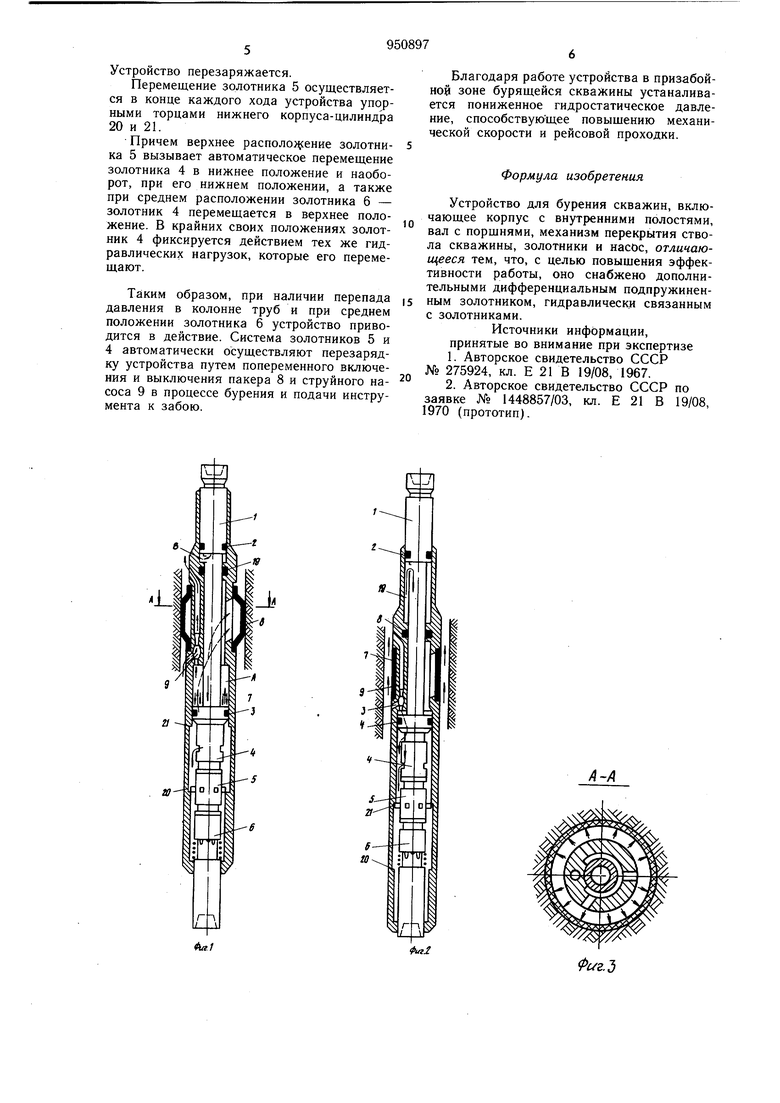

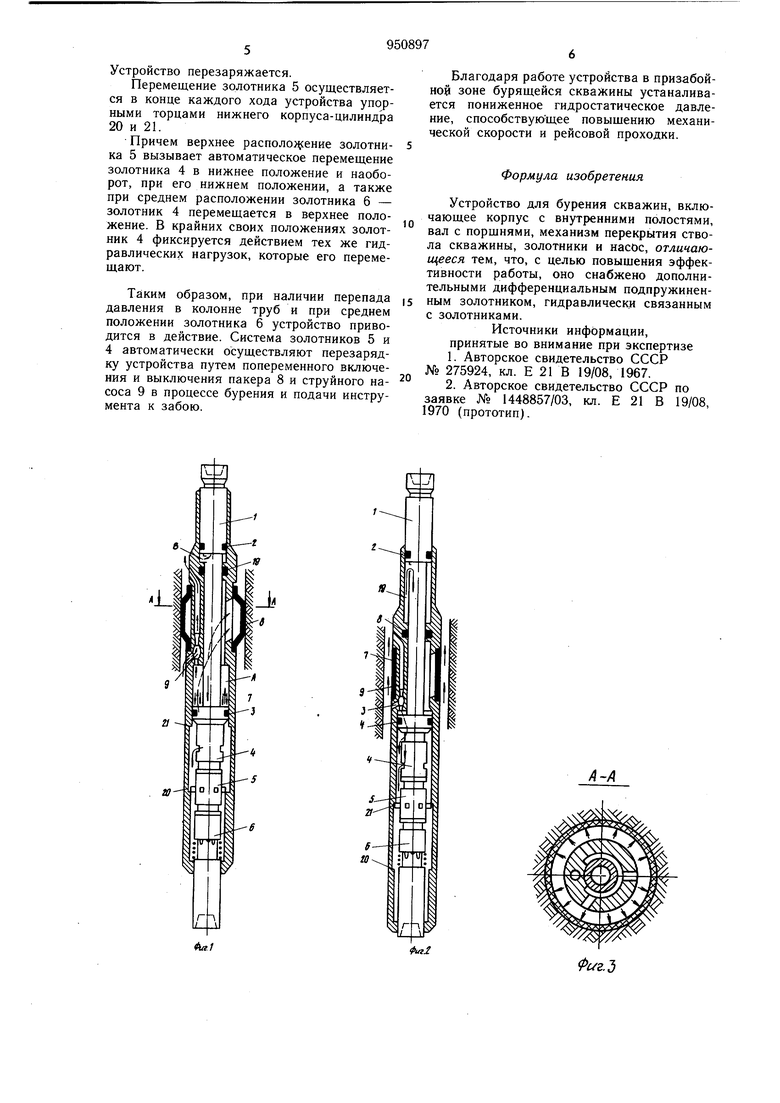

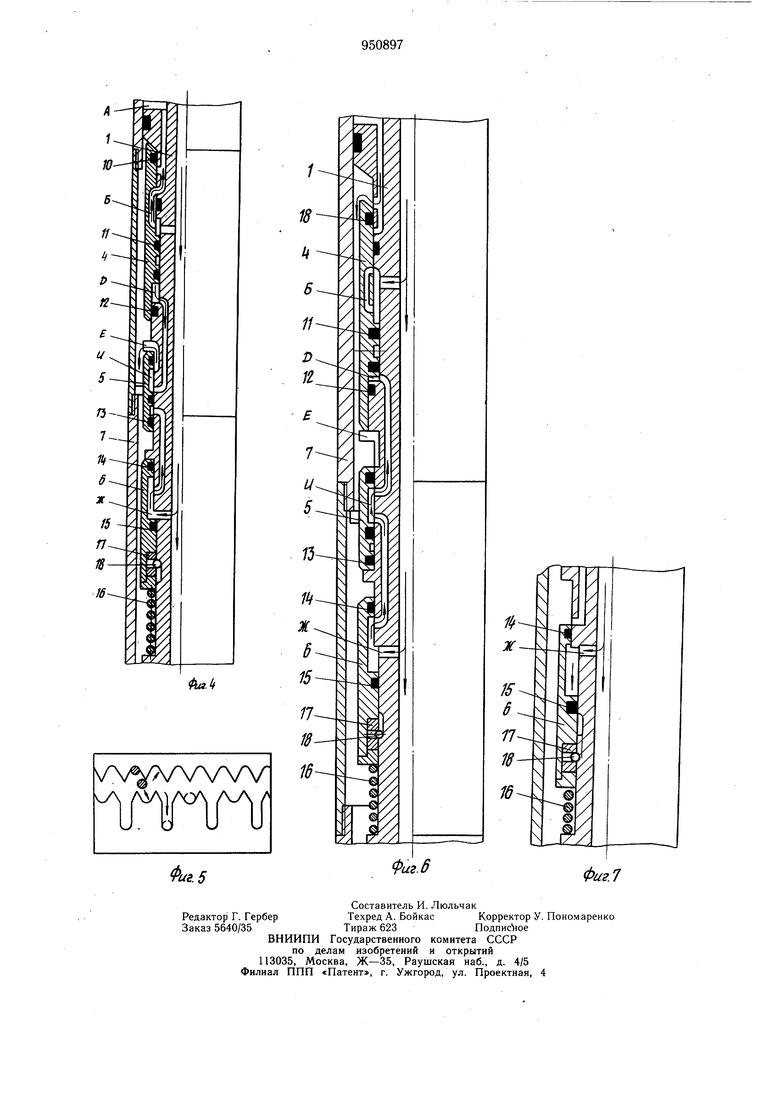

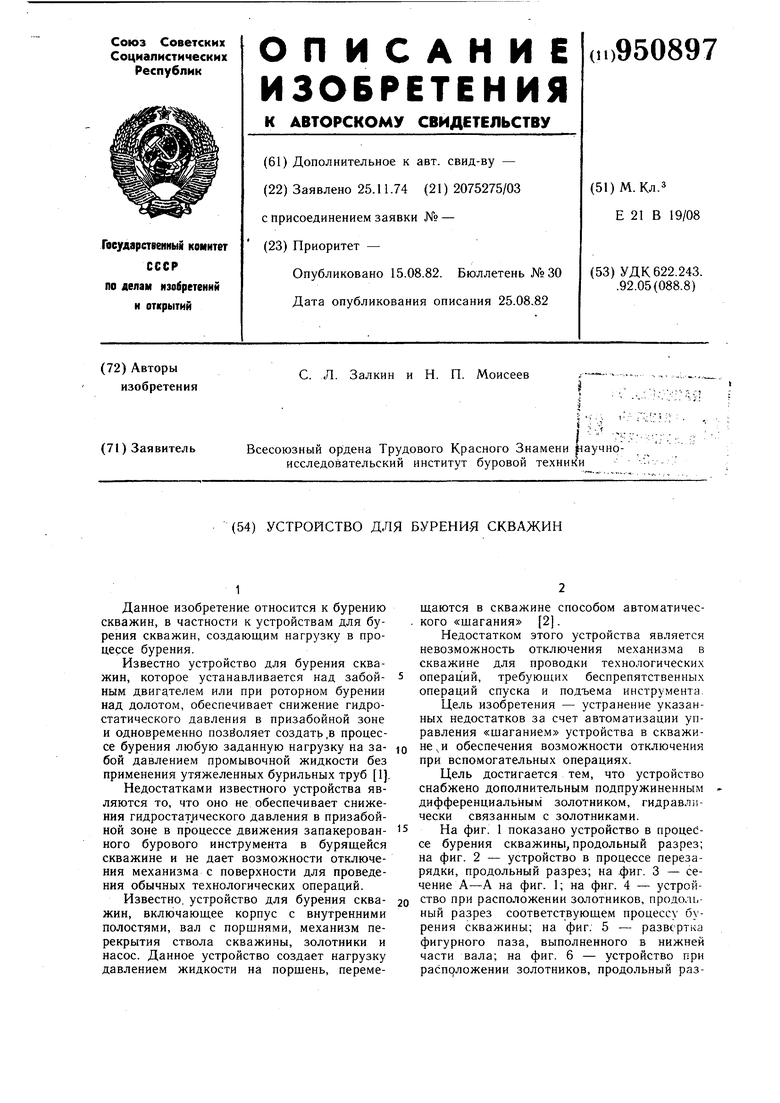

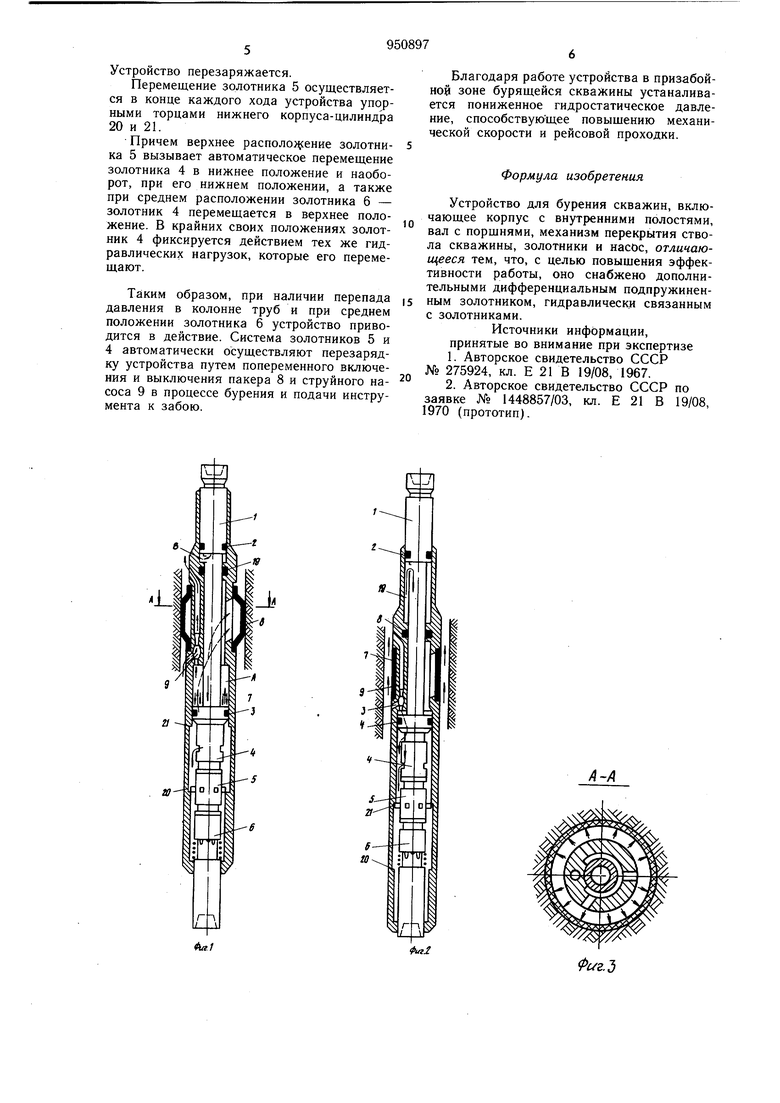

На фиг. 1 показано устройство в процессе бурения скважины, продольный разрез; на фиг. 2 - устройство в процессе перезарядки, продольный разрез; на .фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - устройство при расположении золотников, продольный разрез соответствующем процессу бурения скважины; на фиг. 5 - развертка фигурного паза, выполненного в нижней части вала; на фиг. 6 - устройство при расположении золотников, продольный разрез, соответствующем процессу его перезарядки; на фиг. 7 - продольный разрез подпружиненного дифференциального золотника при расположении его шариков в длинных фигурных пазах, вала, когда пакер отключен.

Устройство состоит из толстостенного вала 1 с поршнями 2 и 3, на наружной поверхности которого размещены золотники: исполнительный многокамерный дифференциальный 4, управляющий 5 и подпружиненный дифференциальный 6 и подвижного относительно вала Корпуса 7 с пакером 8 и струйным насосом 9.

Расположенный под поршнем 3 исполнительный золотник 4 снабжен уплотнениями 10, 11 и 12 разных диаметров и служит для впуска из центрального канала вала промывочной жидкости в процессе бурения в полость камеры пакера А через проточный канал Бив сопло струйного насоса 9. Он же служит для одновременного выброса отработанной промывочной жидкости в затрубное пространство, как показано стрелками на фиг. 6.

Под золотником 4 расположен золотник 5 с уплотнением 13 равного диаметра, который в зависимости от взаимного расположения вала 1 и корпуса 7 впускает в полость Д промывочную жидкость под высоким давлением из центрального канала вала или сбрасывает через канал Е отработанную промывочную жидкость в затрубное пространство. Впуск промывочной жидкости в полость Д золотник 5 может осуществлять только при соответствующем положении подпружиненного золотника 6.

Золотник 6 расположен в нижней части вала и снабжен уплотнениями 14 и 15 разного диаметра. Он отжимается в верхнее положение пружиной 16, а полость между уплотнениями постоянно сообщается через канал Ж с центральным каналом вала. На нижнем конце золотника 6 имеется поворотное кольцо 17 с шариком 18, который при каждом осевом перемещении его, вызванном повышением давления, занимает крайнее нижнее прложение попеременно в коротком или длинном фигурном пазе, определяя тем самым положение золотника относительно проточных каналов и самого устройства, находящегося в процессе работы или в состоянии отключения.

В верхнюю часть корпуса 7 вмонтированы уплотнения 19, которые перемещаются по наружному диаметру вала 1.

Нижняя часть корпуса снабжена двумя упорами 20 и 21, служащими для перемещения золотника 5 в конце процесса бурения и в конце процесса перезарядки устройства.

Пакер 8 предназначен для сцепления кор пуса 7 со стенками скважины и разобщения верхней от нижней призабойной зоны скважины, в которой снижено гидростатическое давление. Для транспортировки выбуренной

породы через пакер 8, в корпусе 7 выполнен канал, сообщающий подпакерную зону с надпакерной, причем именно в этом канале размещен струйный насос 9.

Устройство работает следующим образом

При транспортном положении устройства - спуске его в скважину - корпус 7 занимает произвольное положение. Пакер 8 не выступает за габариты утолщенной

части корпуса. Многокамерный золотник 4 и золотник 5 могут находиться в одном из крайних положений их хода. Золотник 6 поддерживаемый пружиной 16, расположен в крайнем верхнем положении.

При пуске насосов промывочная жидкость из центрального канала вала 1 через отверстие Ж поступает в золотниковые устройства.

Золотник 6 под действием перепада давления перемещается и занимает одно из двух

положений: среднее - сообщая центральный канал вала 1 и полость Ж с полостями И-Д золотников 5 и 4., или нижнее, при котором центральный канал вала 1 изолируется от полостей И-Д золотником 5 и 4. Среднее или нижнее расположение золотника 6 зависит от нахождения поворотного кольца 17 с шариком 18.

Размещение шарика 18 поворотного кольца 17 в коротких пазах соответствует среднему положению золотника 6, а в длинных

пазах - нижнему.

При среднем положении золотника 6 промывочная жидкость поступает через полость И золотника 6 в полость Д многокамерного золотника 4 и он автоматически переместится в крайнее верхнее положение.

При таком расположении его полость А корпуса 7 и полость камеры пакера 8 сообщаются через канал 6 с центральным каналом вала 1.

Под действием перепада давления в устройстве пакер 9 перекроет затрубное пространство и прижимается к стенкам скважины, что обеспечивает герметизацию и создание осевой гидравлической нагрузки на долото, величина которой регулируется обычным путем. Одновременно приводится в действие

струйный насос 9, который обеспечивает снижение гидростатического давления с одновременным выносом выбурейной породы из зоны пониженного давления в зону повышенного (над пакером). По окончании . хода поршня 3 при нижнем положении

золотника 6 полости И-Д золотников 5, .4 сообщаются с затрубным пространством, золотник 4 автоматически переместится в нижнее положение, а нижняя полость А сообщается с затрубным пространством. Одновременно с этим прекращается работа струйного насоса 9. При.нижнем положении золотника 4 пакер 8 переводится в транспорт ное псгложение, и корпус 7 с пакером перемещается в крайнее нижнее положение. Устройство перезаряжается. Перемещение золотника 5 осуществляется в конце каждого хода устройства упорными торцами нижнего корпуса-цилиндра 20 и 21. Причем верхнее располо сение золотника 5 вызывает автоматическое перемещение золотника 4 в нижнее положение и наоборот, при его нижнем положении, а также при среднем расположении золотника 6 - золотник 4 перемещается в верхнее положение. В крайних своих положениях золотник 4 фиксируется действием тех же гидравлических нагрузок, которые его перемещают. Таким образом, при наличии перепада давления в колонне труб и при среднем положении золотника 6 устройство приводится в действие. Система золотников 5 и 4 автоматически осуществляют перезарядку устройства путем попеременного включения и выключения пакера 8 и струйного наcoca 9 в процессе бурения и подачи инструмента к забою. Благодаря работе устройства в призабойной зоне бурящейся скважины устаналивается пониженное гидростатическое давление, способствующее повыщению механической скорости и рейсовой проходки. Формула изобретения Устройство для бурения скважин, включающее корпус с внутренними полостями, вал с порщнями, механизм перекрытия ствола скважины, золотники и насос, отличающееся тем, что, с целью повышения эффективности работы, оно снабжено дополнительными дифференциальным подпружиненным золотником, гидравлически связанным с золотниками. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 275924, кл. Е 2ГВ 19/08, 1967. 2.Авторское свидетельство СССР по заявке № 1448857/03, кл. Е 21 В 19/08, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСВОЕНИЯ, ОБРАБОТКИ И ИССЛЕДОВАНИЯ СКВАЖИН | 2007 |

|

RU2334871C1 |

| Устройство для создания нагрузки на долото при бурении скважин | 1970 |

|

SU643618A1 |

| ДЕПРЕССИОННО-РЕПРЕССИОННАЯ КОМПОНОВКА ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ | 2019 |

|

RU2701758C1 |

| ДЕПРЕССИОННО-РЕПРЕССИОННАЯ КОМПОНОВКА ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ В СЛОЖНЫХ УСЛОВИЯХ | 2019 |

|

RU2703553C1 |

| ДЕПРЕССИОННО-РЕПРЕССИОННАЯ БУРИЛЬНАЯ КОМПОНОВКА ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ | 2019 |

|

RU2702438C1 |

| СПОСОБ СОЗДАНИЯ ДЕПРЕССИИ НА ПЛАСТ ПРИ РОТОРНОМ БУРЕНИИ СКВАЖИНЫ | 2013 |

|

RU2637254C2 |

| Устройство для освоения,обработки и эксплуатации скважин | 1982 |

|

SU1121404A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ВОССТАНОВЛЕНИЯ ПРОДУКТИВНОСТИ ПЛАСТА | 2012 |

|

RU2494220C1 |

| КОМПОНОВКА ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 1993 |

|

RU2085692C1 |

| УСТРОЙСТВО ДЛЯ ОСВОЕНИЯ, ОБРАБОТКИ И ИССЛЕДОВАНИЯ СКВАЖИН | 2016 |

|

RU2650158C1 |

«W/

А-А

г-1

(ЙЯ./

Фиг-Ъ

Авторы

Даты

1982-08-15—Публикация

1974-11-25—Подача