(54) ДИЛгаоСТИЧЕСКАЯ УСТАНОВКА И СПОСОБ ЕЕ РАБОТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИАГНОСТИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2106520C1 |

| Стенд для диагностирования и регулировки распределителя зажигания | 1983 |

|

SU1112142A1 |

| Стенд для диагностирования и регулировки распределителя зажигания | 1990 |

|

SU1776867A1 |

| Стенд для диагностики рулевых приводов транспортных средств | 1989 |

|

SU1651133A1 |

| РАСПРЕДЕЛИТЕЛЬ | 1939 |

|

SU56604A1 |

| Устройство для диагностирования центробежного регулятора распределителя зажигания | 1985 |

|

SU1286800A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571693C1 |

| СПОСОБ УПРАВЛЕНИЯ МОМЕНТОМ ЗАЖИГАНИЯ И СИСТЕМА ЗАЖИГАНИЯ С ЭЛЕКТРОННЫМ РЕГУЛИРОВАНИЕМ УГЛА ОПЕРЕЖЕНИЯ ЗАЖИГАНИЯ | 1993 |

|

RU2073794C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293962C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ АНАЛОГОВОГО И ЦИФРОВОГО ПРЕОБРАЗОВАТЕЛЕЙ УГЛА | 2014 |

|

RU2575467C1 |

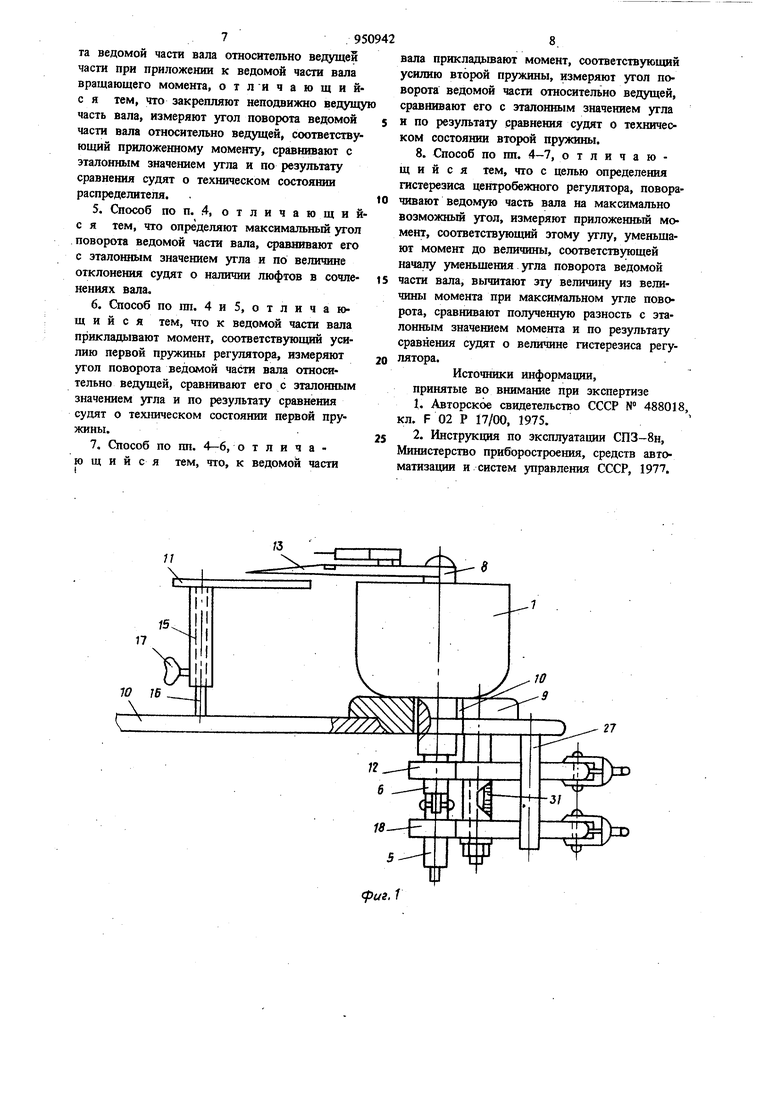

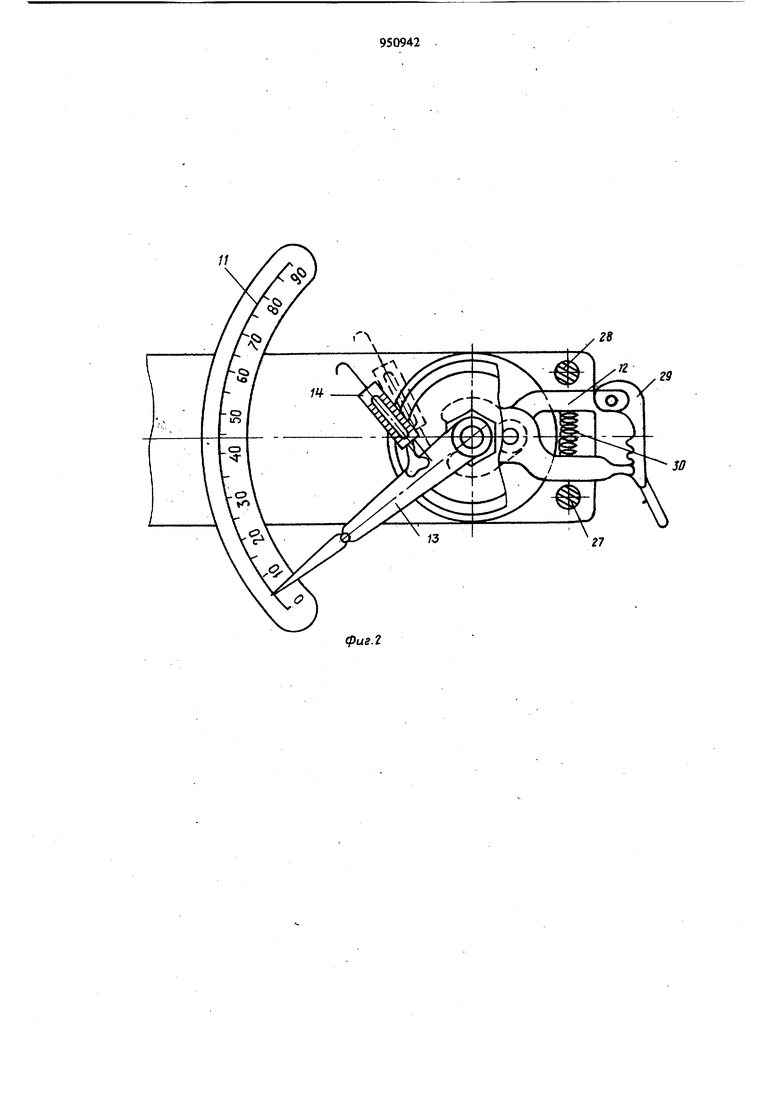

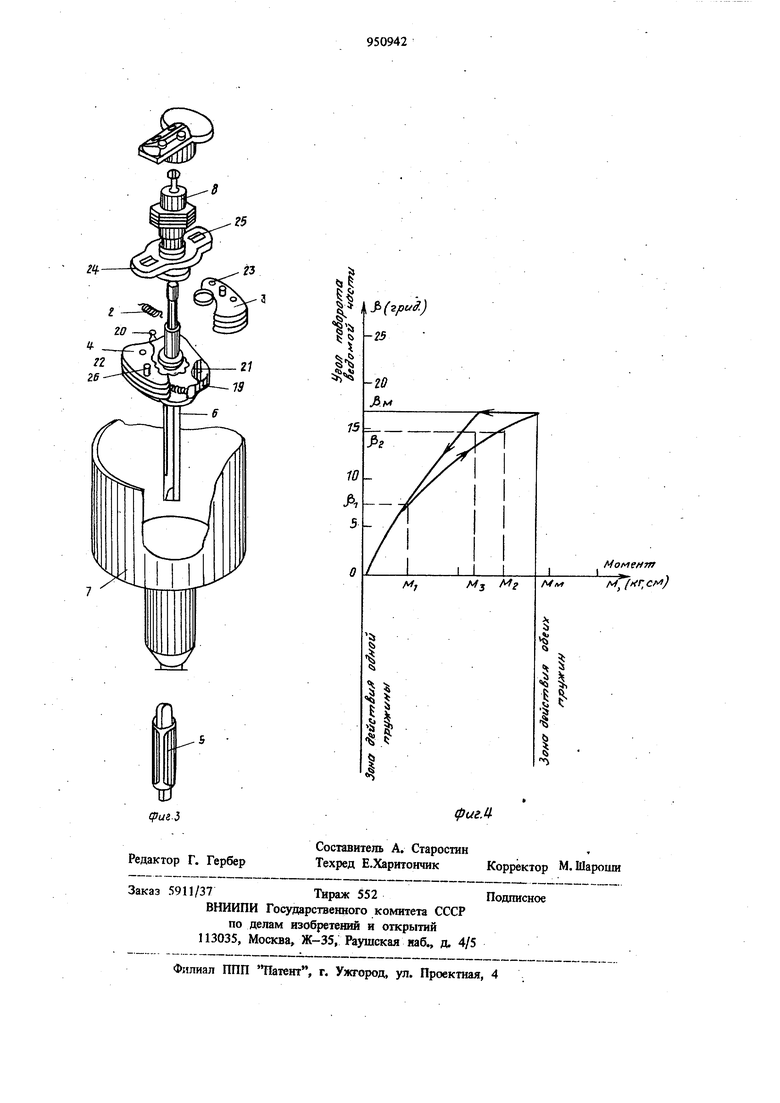

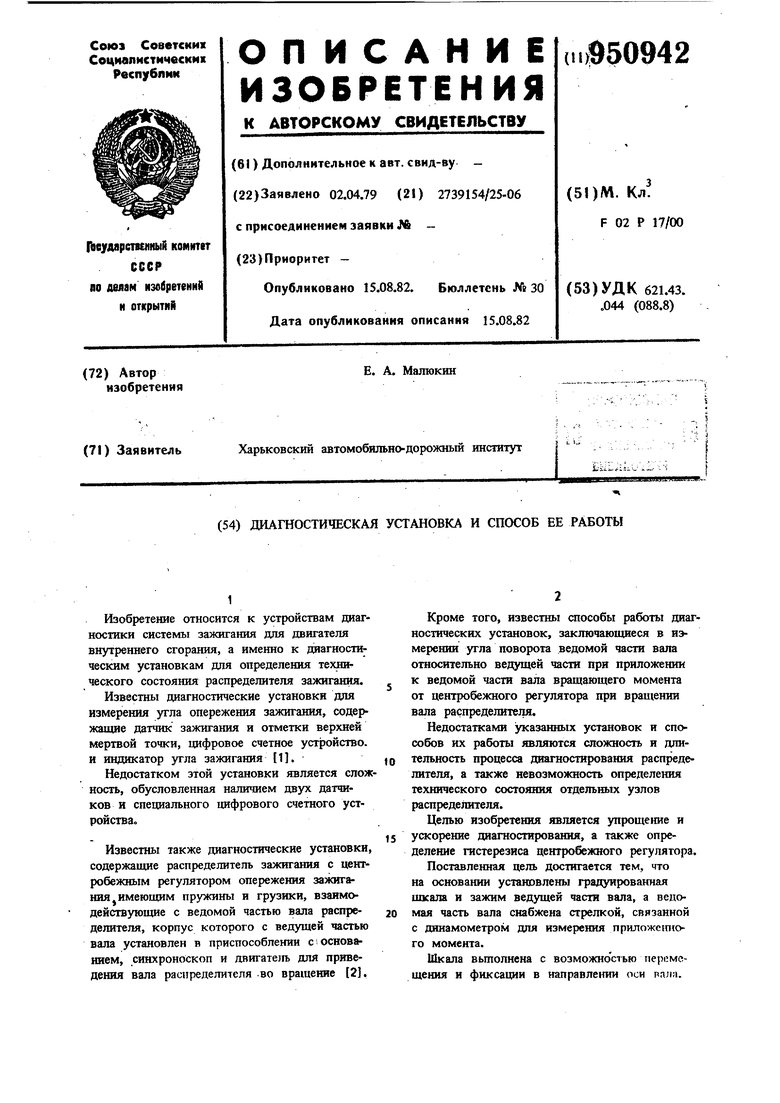

Изобретение относится к устройствам диагностики системы зажигания для двигателя внутреннего сгорания, а именно к диагностическим установкам для определения технического состояния распределителя зажигания. Известны диагностические установки для измерения угла опережения зажигания, содержащие датчик зажигания и отметки верхней мертвой точки, цифровое счетное устройство. и индикатор угла зажигания 1. Недостатком этой установки является слож ность, обусловленная наличием двух датчиков и специального цифрового счетного устройства. Известны также диагностические установки, содержащие распределитель зажигания с центробежным регулятором опережения зажигания имеющим пружины и грузики, взаимодействующие с ведомой частью вала распределителя, корпус которого с ведущей частью вала установлен в приспособлении с; основанием, синхроноскоп и двигате1П) для приведения вала распределителя -во вращение 2. Кроме того, известны способы работы диагностических установок, заключающиеся в и мерении угла поворота ведомой части вала относительно ведущей части при приложении к ведомой части вала вращающего момента от центробежного регулятора при врап1ении вала распределителя. Недостатками указанных установок и способов их работы являются сложность и длительность процесса диагностирования распределителя, а также невозможность определения технического состояния отдельных узлов распределителя. Целью изобретения является упрощение и ускорение диагностирования, а также определение гистерезиса центробежного регулятора. Поставленная цель достигается тем, что на основании установлены градуированная щката и зажим ведущей части вала, а ведомая часть вала снабжена стрелкой, связанной с динамометром для измерения приложе1П1Ого момента. Шкала вьшолнена с возможностью перемещения и фиксации в направлении оси РПЛП. 395 Зажим выполнен с возможностью крепления вала распределителя, имеющего различные диаметры и длины ведущей тасти. Согласно способу работы диагностической установки закрепляют неподвижно ведущую часть вала, измеряют утоп поворота ведомой части вала относительно ведущей, соответствую щий приложенному моменту, сравнивают с эталонным значением угла и по результату сравнения судят о техническом состоянии распределителя. Определяют максимальный угол поворота ведомой части вала, сравнивают его с эталонным значением угла и по величине отклонения судят о наличии люфтов в сочленениях вала. К ведомой части вала прикладьтают момен соответствующий усилию первой пружины регулятора, измеряют угол поворота ведомой части вала относительно ведущей, срав1швают его с эталонным значением угла и по результ ту сравнения судят о техническом состоянии первой прзокины. Кроме того, к ведомой части вала прикладывают .момент, соответствующий усилию втО рой пружины, измеряют угол поворота ведомой части относительно ведущей, сравнивают его с эталонным значением угла и по результату сравнения судят о техническом состоянии второй пружины. Поворачивают ведущую часть вала на максимально возможный угол, измеряют приложенный момент, соответствующий этому углу уменьшают момент до величины, соответствующей началу уменьшения угла поворота ведо мой части вала, вычитают эту величину из ве личины момента при максимальном угле поворота, сравнивают пол)енную разность с эталонным значением момента и по результату сравнения судят о величине гистерезиса регулятора. На фиг. 1 показана диагностическая устано ка, вид сбоку; на фиг. 2 - то же, сверху; на фиг. 3 - распределитель, разобранный вид; на фиг. 4 - типовая зависимость угла поворота ведомой части вала относительно ведущей части от момента приложенного к ведомой части. Нижняя кривая соответствует увеличению момента, а верхняя - уменьщению момента. Диагностическая установка содержит рао пределитель 1 с центробежным регулятором опережения зажигания, имеющим пружины 2 и грузики 3 и 4, взаимодействующие с ведущей частью 5 вала 6, корпус 7 распределителя, ведомую часть 8 вала 6, установленную в приспособлении 9 с основанием 10. На основании 10 установлены градуированная и1кала 11 и 12 ведущей части 5 вала 6, На ведомой части 8 вала 6 установлена стрелка 13, связанная с динамометром 14 для измерения вращающего момента, приложенного к ведомой части 8 вала 6. Шкала 11 установлена с возможностью перемещения и фиксащ1и в направлении оси вала. Это достигается тем, что щкала И снабжена трубкой 15, одетой на стойку 16, и закреплена на последней винтом 17. Для того, чтобы иметь возможность закреплять неподвижно в основании 10 ведущую часть 5 вала 6, имеющие различные диаметры, зажим 12 имеет вид щипцов. Приспособление 9 может иметь два зажима 12 и 18 в виде щипцов, установленных на различном расстоянии вдоль вала распределителя для неподвижного закрепления различных участков ведомой части вала. Распределитель 1 содержит также неподвижную пластину 19 центробежного регулятора, на которой установлены стойки 20, крепления пружины 2,, а также оси 21, на которых установлены грузикиЗ и 4 с отвер- стиями 22 и 23, поворотную пластину 24, жестко связанную с ведомой частью 8 вала. Пластина 24 имеет окна 25, в которых перемещаются оси 26, закрепленные на грузиках 3 и 4о Для ограничения хода зажимов 12 и 18 на основании 10 установлены два ограничителя 27 и 28. Для фиксации положения зажимов 12 и 18 имеется фиксатор 29. Для саморасслабления зажимов при ослаблении фиксатора 29 зажимы снабжены пружинами 30. Зажимы 12 и 18 закрепленьг на оси 31. Способ работы диагностической установки заключается в следующем. Перед диагностированием распреде.щтеля 1 его устанавливают в приспособлении 9 и зажимают ведущую часть 5 в зажиме 12 или 18. Затем через динамометр 14 прикладывают к стрелке 13 определенный момент, в результате чего происходит поворот ведомой части 8 вала распределителя на определенный угол, который отсчитывается по шкале 11. При этом в соответствии с величиной приложенного момента происходит соответствующее натяжение пружины 2 центробежного регулятора. Измеренный таким способом угол поворота ведомой части вала относительно ведущей сравнивают с эталонной величиной угла и по результату сравнения судят о техническом состоянии распределителя. При помощи диагностической установки можно судить о величинах люфтов в сочленениях вала, например с неподвижной пластиной 19, с поворотной пластиной 24 или с ПлаваЮ11(ей муфтой привода распределителя (не показана), о техническом состоянии пружин

2 центробежного регулятора и о величине гистерезиса центробежного регулятора.

Для определения наличия люфтов в сочленениях вала, появляющихся в результате износа сочленяющихся поверхностей вала в эксплуатации, закрепляют неподвижно ведущую част 5 вала, зажимом 12 или 18 в зависимости о размеров ведущей части 5 вала. Затем поворачивают ведомую часть 8 вала на максимальный угол, измеряют последний на шкале 11, сравнивают с эталонным значением, определенным для заведомо исправного распределители, и по величине отклонения судят о величине люфтов в сочленениях вала. В случае, если измеренный угол превышает эталонный на заданную величину, люфты в сочленениях вала завышены и следовательно требуется, например разборка и ремонт распределителя. При наличии у распределителя ведущей части в виде приводного вала (как у распредел теля на фиг. 1 поз. 5), сочлененного с валом 6, может производиться последовательное определение люфтов в месте соединения ведущей чacт 5 с валом 6, а затем вала 6, например с неподвижной пластиной 19. Для этого в приспособлении неподвижно закрепляют сначала ведущую часть 5 зажимом 18 , а затем сам вал 6 зажимом 12 и производят последовательное измерение максимального угла поворота.

Для определения технического состояния первой пружины, например мягкой, поступают следующим образом. При заведомо известном состоянии сочленений вала (при допустимых значениях люфтов) к ведомой части 8 вала через динамометр 14 и стрелку 13 прикладьшают момент Mj (фиг. 4), соответствующий работе мягкой пружины регулятора, затем измеряют угол, на которыйповернулась ведомая часть 8 вала относительно неподвижно закрепленной ведущей части 5. Сравнивают измеренный угол с эталонным значением угла /Jj, соответствующим моменту Mj и по результату сравнений судят о техническом состоянии первой пружины. Ео ли измеренный угол больше эталонного значения PI , то пружина ослаблена, а если меньше, то пружина чрезмерно натянута. В . этих случаях требуется настройка первой пружины, либо ее замена.

Для определения технического состояния второй пружины, например жесткой, поступают следующим образом. При заведомо и вестном состоянии первой пружины и люфтов в сочленениях вала к ведомой части 8 вала через динамометр 14 прикладывают момент Мз (фиг. 4), соответствующий работе жесткой пружины регулятора, затем измеряют угол, на который повернулась ведомая часть 8 со стрелкой 13 относительно ведущей части 5 вала. Сравнивают измеренный угол с эталонным значением угла Рг соответствующим моменту Мг и по результату сравнения судят о техническом состоянии

второй пружины. Для определения гистерезиса центробежного регулятора, обусловленного силами трения, поступают следующим образом. Поворачивают ведомую часть 8 вала на максимально возможный угол /3-, , прикладывая

момент к стрелке 13 через динамометр 14, и измеряют приложенный момент MM, соответ ствующий этому углу. Затем уменьшают момент до величины Мз, соответствующей началу уменьшения угла поворота ведомой

части, вала. Вычитают момент Мз из момента MM, сравнивают полученную разность с эталонным значением момента и по результату I сравнения судят о величине гистерезиса регулятора. В случае, если разность (MM - Мз) Мэ гистерезис завышен и центробежный регулятор следует подвергнуть профилактике, например заменить смазку между трущимися деталями центробежного регулятора.

В результате применения диагностической установки значительно упрощается и ускоряется диагностирование распределителей зажигания, так как в этом случае не требуется применения специальных стендов с приводом от электродвигателя для вращения

вала распределителя.

.Формула изобретения

шкала и зажим ведущей части вала, а ведомая часть вала снабжена стрелкой, связанной с динамометром для измерения приложенного момента.

возможностью перемещения и фиксации в направлении оси вала.

возможностью, крепления вала распределителя, имеющего различные диаметры и длины ведущей части.

Авторы

Даты

1982-08-15—Публикация

1979-04-02—Подача