(;О

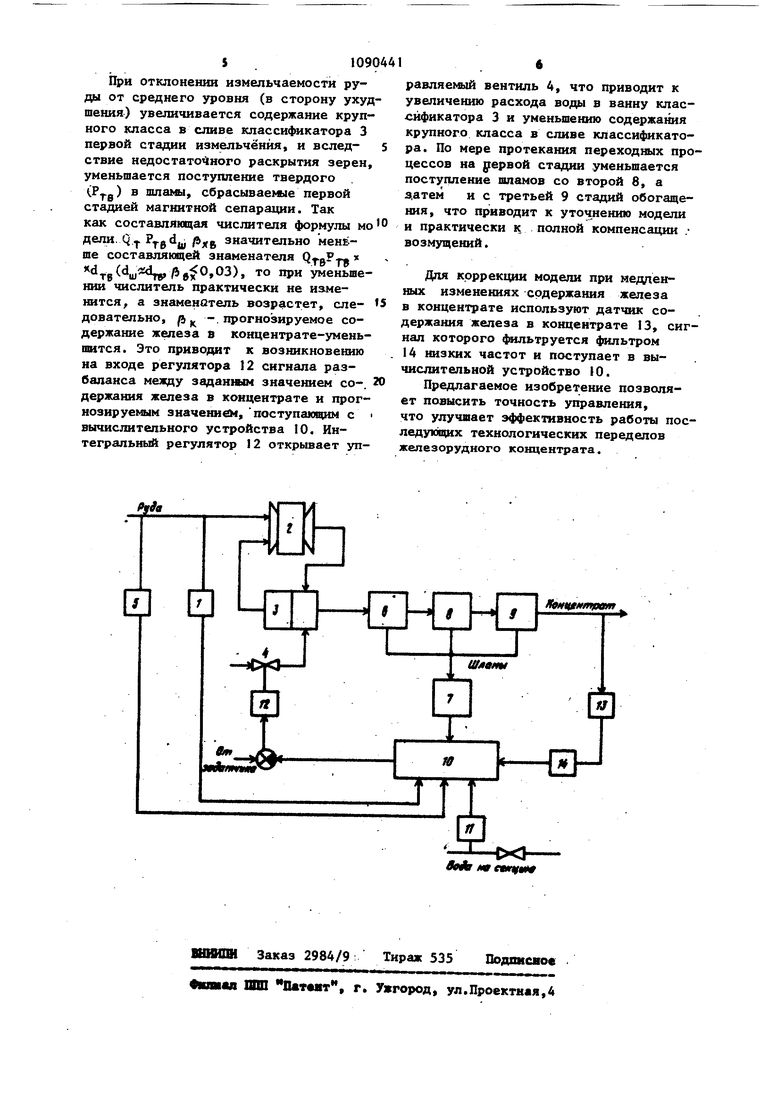

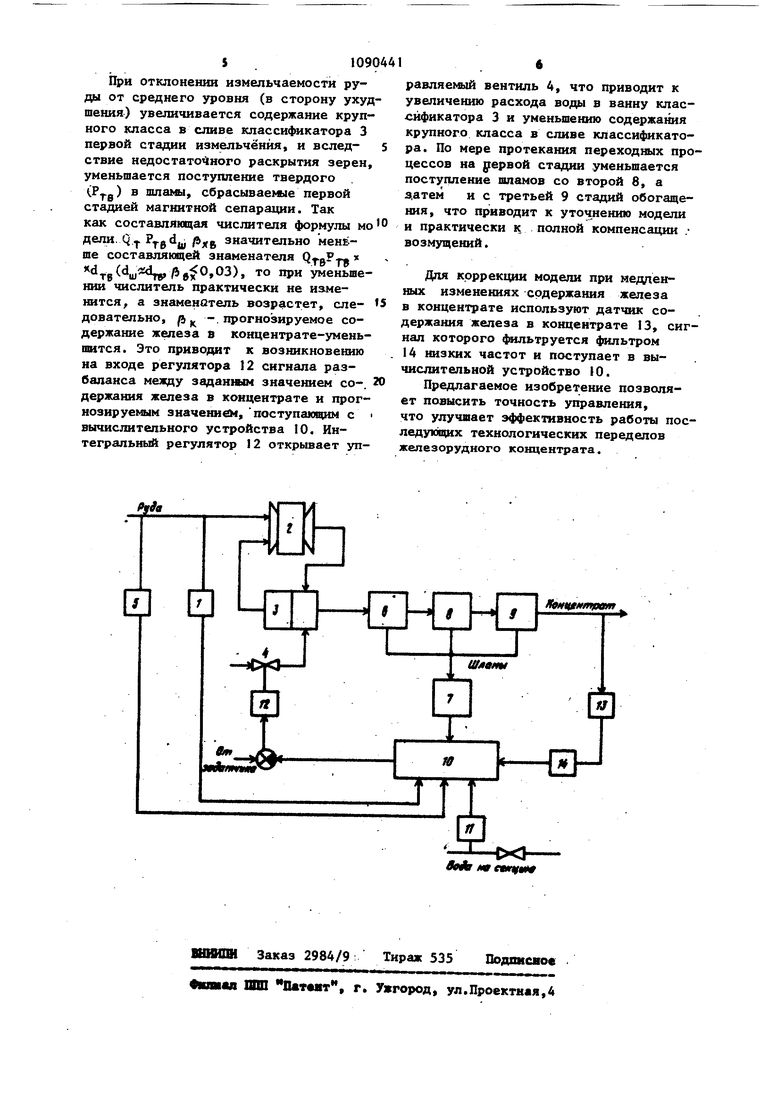

О Изобретение относится к обогащен полезных ископаемых, в частности к автоматизации процессов измельчения,, классификации и магнитной сепа рации железных руд. Известен способ управления много стадийным процессом обогащения железных руд, основанный на. .изменении циркулирующей нагрузки на первой . стадижЛ измельчения в зависимости от содержания железа в концентратеС 1 Недостатком известного способа я .ляется низкая точность стабилизации содержания железа в концентрате и управления процессом из-за влияния болыюх транспортных запаздываний при многостадийных схемах измельчения, классификации и сепарации. Известен способ управления много стадийным процессом обогащения железных руд, включающий измерение и регулирование циркулирующей нагрузки в первой стадии измельчения в зависимости .от содержания железа в концентрате С23. В данном способе основной технол гический параметр стадии обогащения - степень обогащения промпродукта - определяют по косвенному параметру - активной мощности на сосов. Однако на величину активной мощности в равной степени, кроме расхода твердого, влияет расход воды, т.е. плотность транспортируемог материала, что в данном способе не учитывается. Кроме того, быстрый износ насосо абразивной пульпой и наличие переменных потерь в подшипниках двигате ля и насосов свидетельствуют о низкой точности измерения степени обог щения материала по стадиям, а следовательно, о низкой точности стаби зации содержания железа в концентра те. Цель изобретения - повышение точ ности управления процессом путем ста билизадии содержания железа в концентрате. Поставленная цель достигается тем, что согласно способу управления многостадийным процессом обогащения железных руд, включающему измерение и регулирование циркулирующей нагрузки в первой стадии измельчения в зависимости от содержаиия железа в концентрате, измеряют объемное содержание твердой фазы пшамов процесса, объемное содержание магнитного жапеза в этой твердой фазе, измеряют расход воды, подаваемой на процесс, определяют требуемое значение содержания железа в концентрате, и циркулирукнцую нагрузку корректируют по величине и знаку рассогласования требуемого и измеренного содержания железа в концентрате. При обогащении железной руды на обогатительной фабрике в шламы уходит не только пустая порода, но и немагнитное железо. Величина остаточного немагнитного железа в концентрате определяется коэффициентом захвата, равным отношению содержания железа общего к содержанию магнитного железа в концентрате и составляющим 1, для различных рудников. Этот коэффициент стабилен, поэтому величину содержания железа в концентрате определяют по содержанию магнитного железа в концентрате, умноженному на коэффициент захвата. Таким образом, для определения математической модели процесса обогащения составляют математическое выражение, описывающее материальный баланс твердого и содержание магнитного материала в твердом по параметрам обогащения, которые можно измерить известными техническими средствами. По технологическим параметрам, измеренным на первой стадия обогащения (расход руды на секцию, расход магнитного железа на секцию, содержание твердой фазы в шламах секции, содержа1ше магнитного железа в твердой фазе шпамов секции) определяют с помощью математической модели требуемое значение содержания железа в концентрате, сравнивают его с заданным значением и корректируют циркулируимцую нагрузку по величине и знаку рассогласования, а сигнал, пропорциональный содержанию железа в концентрате, испрльзуют для коррекции коэффициентов модели., Эффективность данного способа в динамике объясняется тем, что до 50% шламов сбрасывается на первой стадии обогащения. Поэтому первоначальный прогноз содержания железа в концентрате при возникновении возмущений на первой стадии хоть и не является точным. 3 но всегда имеет действительный знак отклонения от заданного значения содержания железа в концентрате. Поскольку переходный процесс йри изменении циркулирующей нагрузки является длительным, за это время прог нозируемое значение содержания желе за в концентрате постоянно уточняется, так как сброс шламов изменяется и на последующих стадиях обогащения Таким образом, математическая модель позволяет высокие частоты возмущений достаточно точно компенсиг ровать в низкие чаЬтоты возмущений. На чертеже представлена блок-схема устройства, реализующего способ управления процессом обогащения же лезных руд- для трехстадийной схемы измельчения, классификации и сепарации. Устройство содержит измеритель весового расхода руды в мельницу первой стадии измельчения,шаровую мельницу 2 с решеткой , спиральиый классификатор 3, управляемый вентиль 4 подачи воды в ванну классификатора, измеритель 5 расхода ма нитного железа на первую стадию обо гащения, магнитные сепараторы б, измеритель 7 объемного содержания твердой фазы и содержания магнитног железа в твердой фазе шламов секции, вторую стадию 8 обогащения, тр тью 9 стадию обогащения, вычислительное устройство 10, расходомер 11 воды на секцию, интегрирукяций регулятор 12 циркулирукицей нагрузки в первой стадии измельчения, измеритель 13 содержания железа в концентрате, фильтр 14 нижних частот . Способ осуществляется следухяцим разом. Вся вода, подаваемая на секцию, уходит в шламы. Следовательно, по. ве чине объемного расхода твердой фазы в шпамах и содержанию магнитного же леза в твердой фазе шламов секции можно определить расход твердой фазы и расход магнитного железа в шламы:-л весовой расход твердой фазы шламов; 1 весовой расход магнитного железа в пшамы секции; расход воды на секцию; объемное содержание твердой фазы в шламах секции; объемное содержание магнитного железа в твердой фазеd ;d - удельный вес твердой фазы и удельный вес магнитного железа соответственно. По величине весового расхода руды на секцию Q и весового расхода магнитного железа на секцию Р.цС учетом приведенных вьше выражений . определяют содержание магнитного железа в концентрате по следующему уравнению а..-а..... C5i.,,;dI./. IX - У МШ в числителе формулы - весовой расход магнитного железа в концентрат, а в знаменателе - весовой расход твердого в концентрат. Содержание железа общего в концентрате f, определяют , умножив приведенное выше уравненке на коэффициент захвата К, . Полученная формула является математической моделью секции обогащения, позволяющей по параметрам первой стадии обогащения определять содержание железа в концентрате. Параметр Q р определяют с помощью конвейерных весов, а параметр по магнитной восприимчивости руды с помощью катушки индуктивности, охватывающей ковейер, который подает руду в мельницу и приводится в движение синхронным двигателем. Расход воды на секцию Q „ измеряют с помощью расходомера. Параметры fty измеряют с помощью датчика уровня и датчика магнитной восприимчивости. Параметр df (удельный вес магнитного железа) является величиной постояиной; .. . , параметр d(удельный вес твердой фазы) незначительно изменяется и зависит от типа руды. Изменения этого параметра учитываются при коррекции коэффициентов модели. Рассмотрим работу системы при возникновениавазмущений (например, при изменении измельчаемости руды). $1090 При отклонении измельчаемости руды от среднего уровня (в сторону ухуд шения) увеличивается содержание крупного класса в сливе классификатора 3 первой стадии измельчения, и вследствие недостаточного раскрытия зерен, уменьшается поступление твердого . (Р ) в шламы, сбрасывае14ые первой стадией магнитной сепарации. Так как составляющая числителя формулы мо дели. Q djjj/5j,g значительно меньше составляют знаменателя (,03), то при уменьшении числитель практически не изменится а знаменатель возрастет, еледовательно, fb -.прогнозируемое содержание железа в концентрате-уменьшится. Это приводит к возникновению на входе регулятора 12 сигнала разбаланса между заданным значением со-. держаиия железа в концентрате и прогнозируемым значением,поступающим с вычислительного устройства 10. Интегральный регулятор 12 открьшает управляемый вентиль 4, что приводит к увеличению расхода воды в ванну классификатора 3 и уменьшению содержания крупного класса в сливе классификатора. По мере протекания переходных про цессов на рервой стадии .уменьшается поступление шпамов со второй 8, а з,атем и с третьей 9 стадий обогащения, что пр иводит к уточнению модели и практически к полной компенсации . возмущений. Для крррекщш модели при медденных изменениях содержания железа в концентрате используют датчик содержания железа в концентрате 13, сигнал которого 4«льтруется фильтром 14 низких частот и поступает в вычислительной устройство 10. Предлагаемое изобретение позволяет повысить точность управления, что улучшает эффективность работы последующих технологических переделов железорудного концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления многостадийным процессом обогащения железных руд | 1980 |

|

SU952337A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2002 |

|

RU2232058C1 |

| Способ управления многостадийным процессом обогащения железных руд | 1981 |

|

SU1015910A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2007 |

|

RU2324541C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290998C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1995 |

|

RU2083291C1 |

| Способ управления процессом обогащения железных руд | 1980 |

|

SU865387A1 |

СПОСОБ УПРАВЛЕНИЯ МНОГОСТАДИЙНШ ПРОЦЕССОМ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ. РУД, включающий измерение и..регули f рование циркулирующей нагрузки в первой стадии измельчения в зависимости от содержания железа в концентрате, отличающийся тем, что, с целью повьшения точности управления путем стабилизации содержания железа в концентрате, измеряют х объемное содержание твердой фазы шламов процесса,объемное содержание магнитного железа в этой твердой фазе, измеряют расход воды, подаваемой на процесс, определяют требуемое значение содержания железа в концентрате, а циркулирующую нагрузку корректируют по величине и знаку рассогласования требуемого и измеренного содержания железа в концент(Л рате.

ДйДг мг MMfytiV

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регулирования процессов классификации и магнитной сепарации | 1964 |

|

SU444557A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления многостадийным процессом обогащения железных руд | 1980 |

|

SU952337A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-11—Подача