Изобретение относится к оборудованию для изготовления строительных конструкций методом центрифугирования, в частности для производства длинномерных трубчатнх изделий из бетонных смесей.

Известны для изготовления длинномерных трубчатых изделий, содеркащие. две полуформы с закрепленными на них бандажами 1.

Наиболее близкой к предлагаемой является форма для изготовления центрифугированных трубчатых изделий, содер саиая соединенные друг с другом крепежными элементами полуформы и охватыва1Э1Цие их полубанлажи 2.

Недостатком известных форм является то, что после изготовления и сборки они как правило имеют дисбаланс, крторый может увеличиваться в процессе эксплуатации форлы. При вращении несбалансированной формы на упругих опорах бетонная смесь, как тяжелая вязкая жидкость, под действием сил инерции, вызванных вибрацией формы, перетекает и cnoco6ctвует приведению обтего центра тяжести формы с бетонной смесью к оси вращения. Вследствие этого возникает разностенность бетонного изделия

в сечении, перпендикулярном оси вращения формы, и появляются дополнительные динамические нагрузки на осс нование центрифуги.

Целью изобретения является повышение .надежности работы и качества изделий.

Указанная цель достигается ,

(Q что форма для изготовления центрифугированных трубчатых изделий из бетонных смесей, содержащая соединенные друг с другом крепежными элементами полуформы и охватывающие их полубандажи, снабжена балансировочным приспособлением в виде шаров, а каждый полубандаж выполнен с полостью, в которой размещены шары, причем масса шаров составляет 0,0040,01 приведенной массы формы.

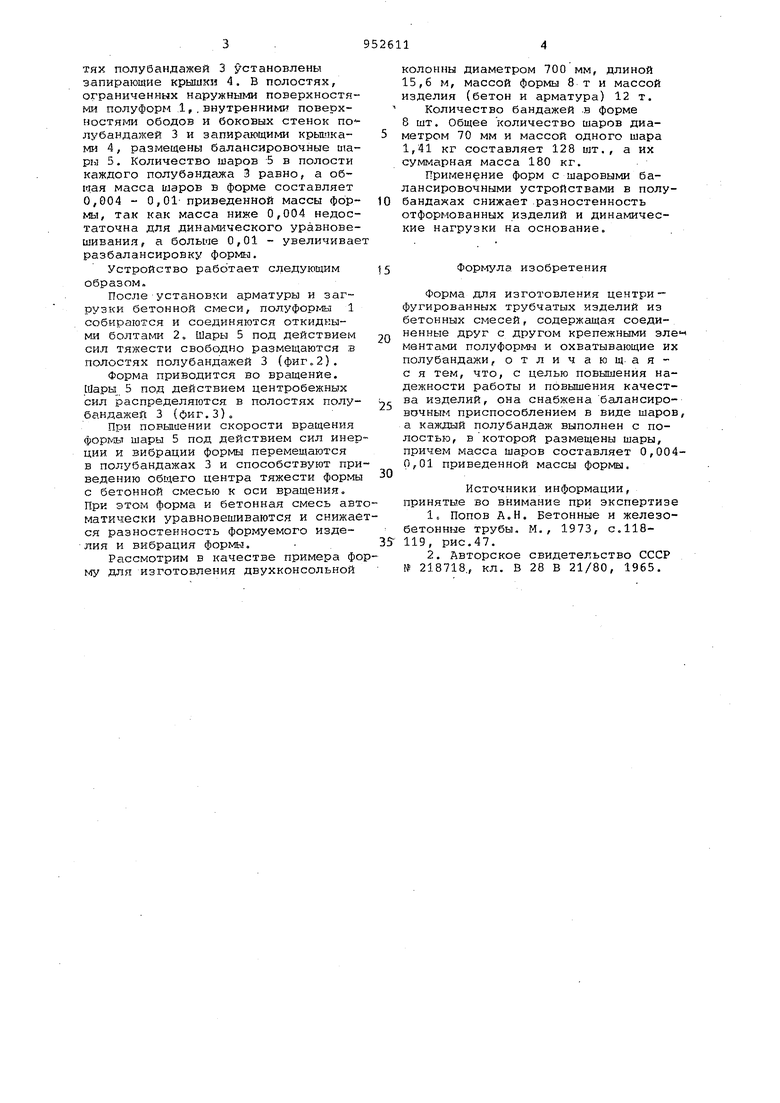

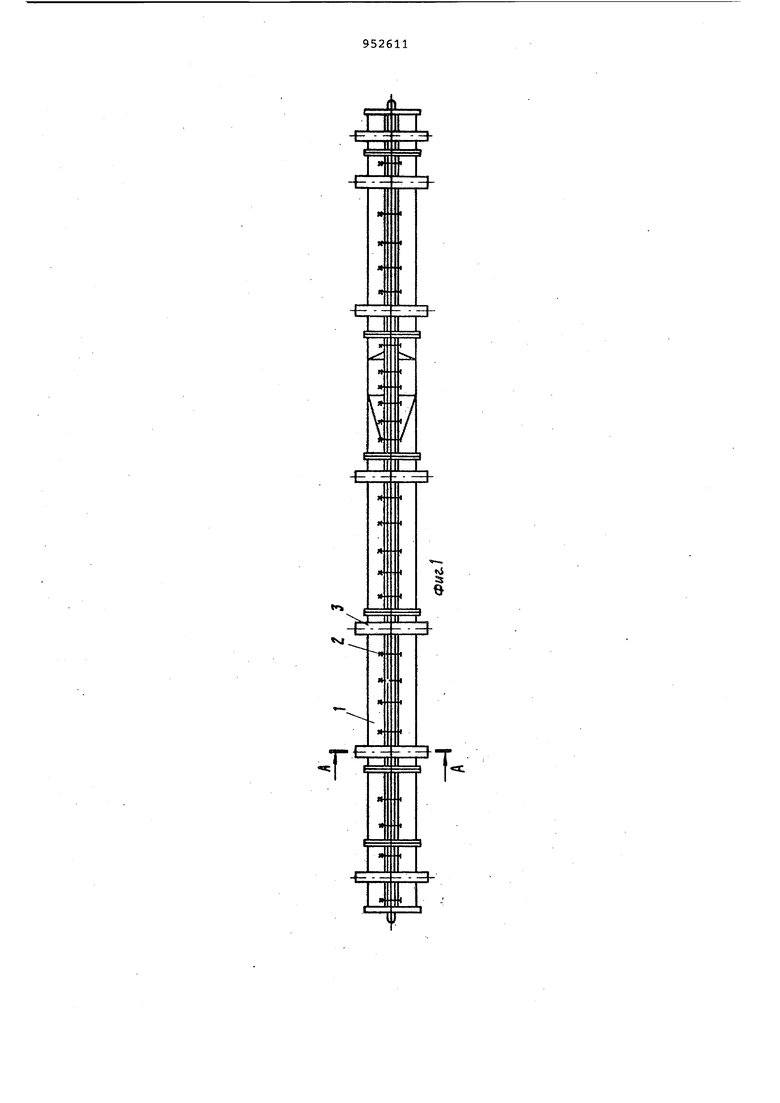

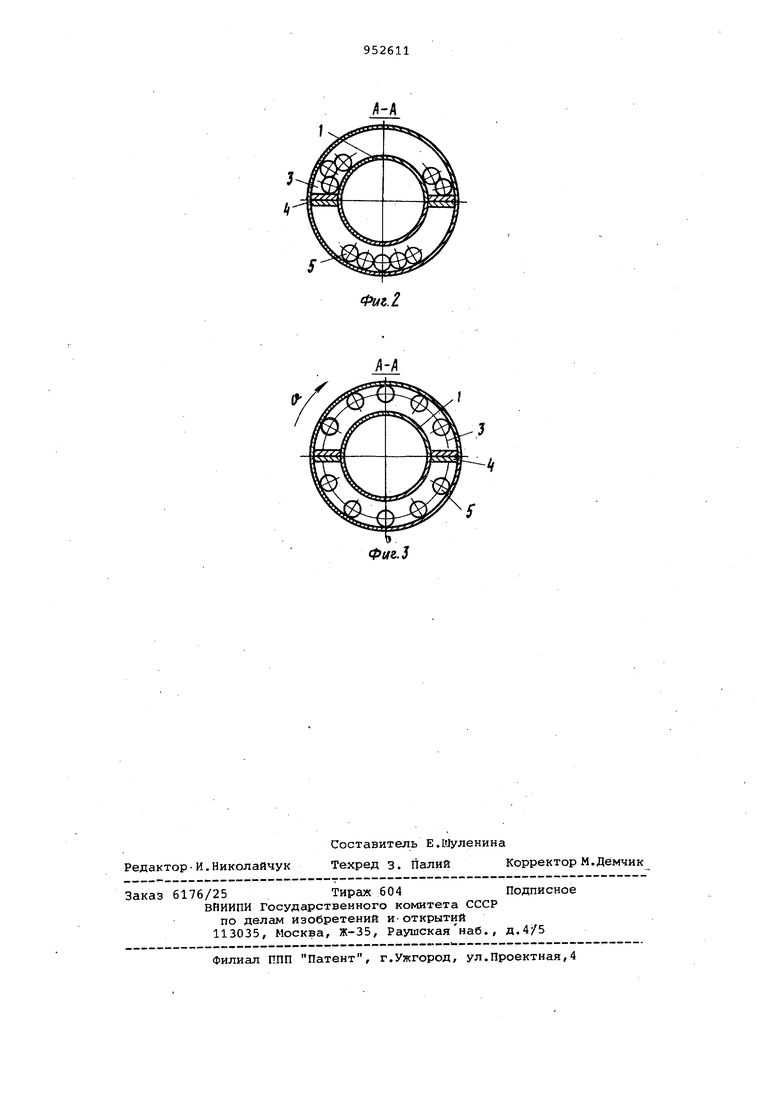

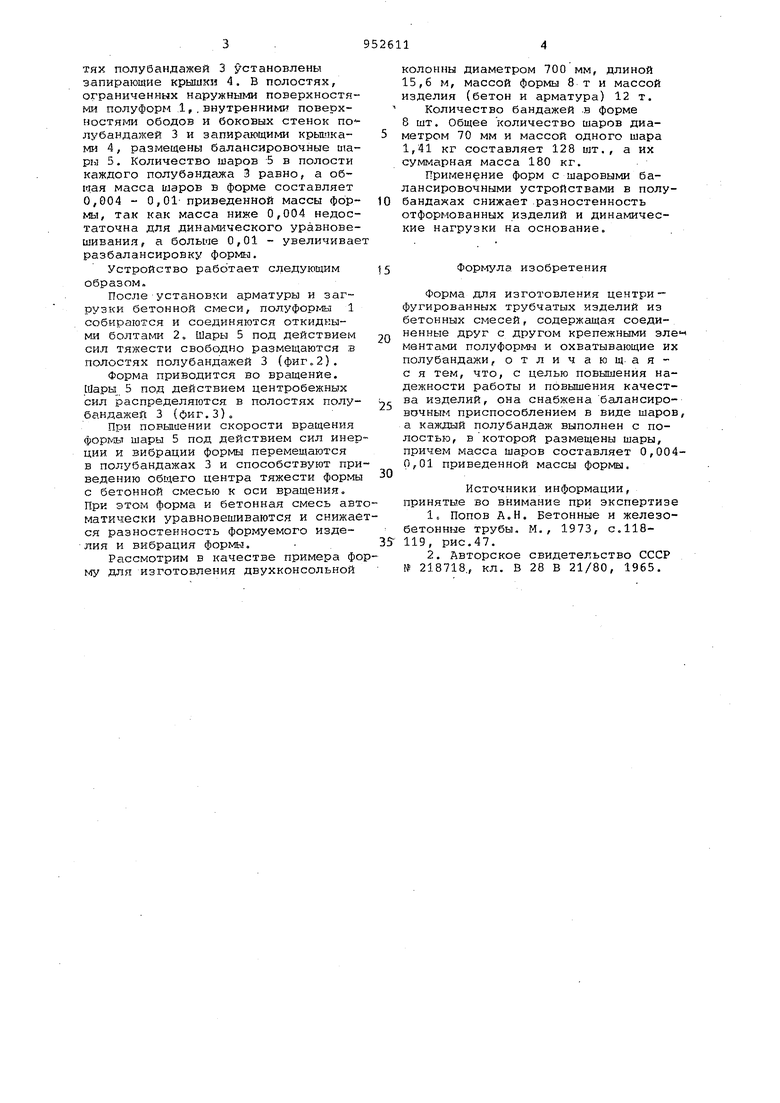

20 На фиг.1 изображена предлагаемая форма, общий вид; на фиг.2 - сечение А-А на фиг.1 (неподвижной форкы по полубандажг1М с тарами); на фиг.З то же, вращающейся формы,

25 Форма состоит из двух полуформ 1, соединенных между собой откидными болтами 2 и снабженных пустотелыми полубандажами 3, равнораспре- деленными по длине полуформ 1. В

30 плоскости разъема формы в плоскоетях полу бандажей 3 у становлены запирающие крышки 4. В полостях, ограниченных наружными поверхностями полуформ .1, . внутренними поверхностями ободов и боковых стенок по-лубандажей 3 и запирающими крымками 4, размещены балансировочные тары 5. Количество шаров 5 в полости каждого полубандажа 3 равно, а общая масса шаров в форме составляет 0,004 0,01- приведенной массы формы, так как масса ниже 0,004 недостаточна для динамического уравновешивания, а больше 0,01 - увеличивае разбалансировку формы.

Устройство работает следующим образом.

После установки арматуры и загрузки бетонной смеси, полуфоргфз 1 собираются и соединяются откидными болтами 2. Шары 5 под действием сил тяжести свободно размещаются в полостях полубандажей 3 (фиг„2).

Форма приводится во вращение. Шары 5 под действием центробежных сил распределяются, в полостях полубандажей 3 (фиг.З).

При повышении скорости вращения формы шары 5 под действием сил инерции и вибрации формы перемещаются в полубандажах 3 и способствуют приведению общего центра тяжести формы с бетонной смесью к оси вращения. При этом форма и бетонная смесь автматически уравновешиваются и снижаеся разностенность формуемого изделия и вибрация формы.

Рассмотрим в качестве примера фому для изготовления двухконсольной

колонны диаметром 700 мм, длиной 15,6 м, массой формы 8 т и массой изделия (бетон и арматура) 12 т. Количество бандажей в форме 8 шт. Общее количество шаров диаметром 70 мм и массой одного шара 1,41 кг составляет 128 шт., а их суммарная масса 180 кг.

Применение форм с шаровыми балансировочными устройствами в полубандажах снижает разностенность отформованных изделий и динамические нагрузки на основание.

Формула изобретения

Форма для изготовления центрифугированных трубчатых изделий из бетонных смесей, содержащая соединенные друг с другом крепежными элвментами полуформы и охватывающие их полубандажи, отличаю щ-аяс я тем, что, с целью повышения надежности работы и повышения качества изделий, она снабжена балансировочным приспособлением в виде шаров, а калсдый полубандаж выполнен с полостью, в которой размещены шары, причем масса шаров составляет 0,0040,01 приведенной массы формы.

Источники информации, принятые во внимание при экспертизе 1 Попов А.Н. Бетонные и железобетонные трубы. М., 1973, С.1185- 119, рис.47.

2. Авторское свидетельство СССР № 218718., кл. В 28 В 21/80, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления центрифугированных трубчатых изделий из бетонных смесей | 1986 |

|

SU1539072A1 |

| Форма для изготовления трубчатых изделий из бетонных смесей | 1982 |

|

SU1100102A1 |

| Форма для изготовления центрифугированных изделий из бетонных смесей | 1980 |

|

SU880760A1 |

| Форма для изготовления полых центрифугированных изделий из бетонных смесей | 1982 |

|

SU1080984A1 |

| Форма для изготовления центрифугированных изделий из бетонных смесей | 1990 |

|

SU1754462A1 |

| Форма для изготовления центрифугированных трубчатых изделий из бетонных смесей | 1985 |

|

SU1315329A1 |

| Форма для изготовления центрифугированных изделий с некруглым симметричным поперечным сечением из бетонных смесей | 1984 |

|

SU1265052A1 |

| Форма для изготовления центрифугированных трубчатых изделий из бетонных смесей | 1988 |

|

SU1556921A2 |

| Оснастка и технология для изготовления центрифугированием предварительно напряженных железобетонных полых конических опор контактной сети, автоблокировки, связи и электропередач, а также цилиндрических оболочек с равномерным и направленным армированием | 1956 |

|

SU109890A1 |

| Форма для изготовления полых центрифугированных изделий из бетонных смесей | 1984 |

|

SU1265053A1 |

i

:s

e

Авторы

Даты

1982-08-23—Публикация

1981-01-15—Подача