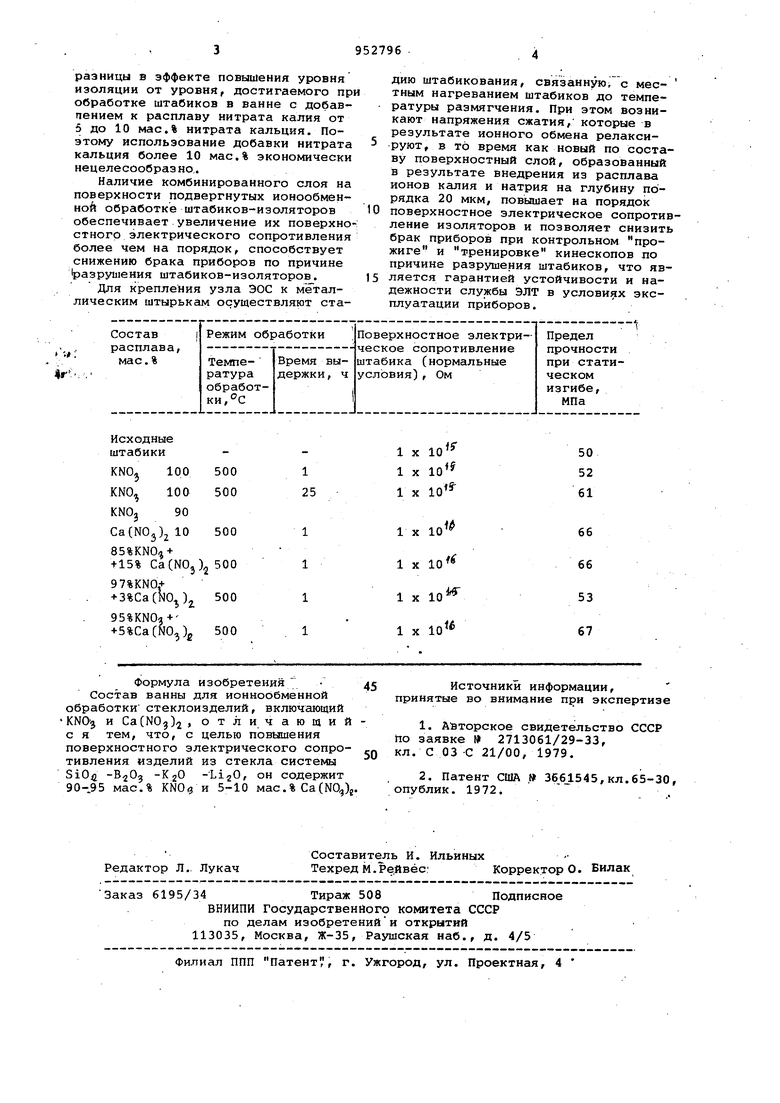

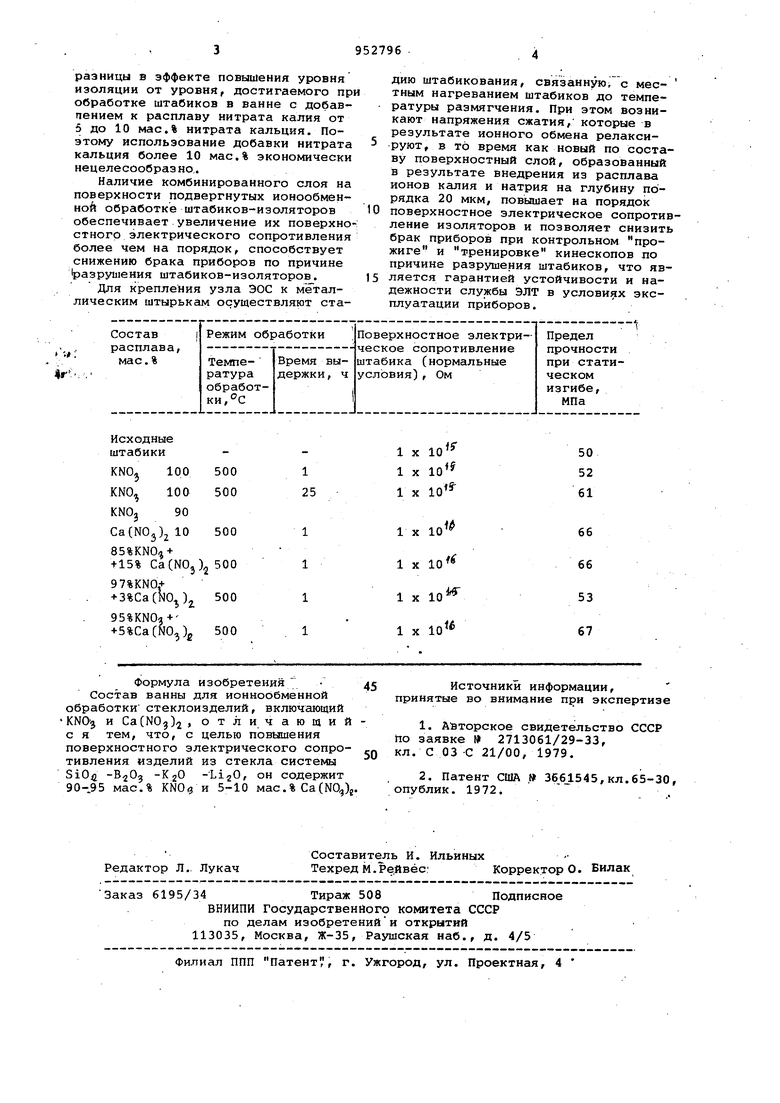

Кзобретение относится к составам солевых расплавов для обработки стекла, для изменения его поверхi свойств и может быть использовано в электронной технике, в част ности Для улучшения качества стеклоизоляторов ,получаемых по стеклопорсяиковой технологии и применяемых при изготовлении полупроводниковых приборов. Известен способ ионообменной ванны, включающий азотнокислый калий и добавки нитратов лантана и циркония в количестве 5-10 мас.%, используемый для улучшения электроизоляцио ных характеристик стекла 1 . Наиболее близким к предлагаемому по технической сущности является сос тав ванны, соде{ жащий, мас.%: KNOa 99-99,78; CaCNOjIj 0,22-1 2. Недостатки данных .составов заключаются в том, что не обеспечивается повышение поверхностного электрического сопротивления изоляторов, изготовленных из боросиликатного стекла а процессе обработки этими составами. Цель изобретения - повышение поверхностного электрического сопротив ления изделий из стекла системы SiOz-BjOg -KjO -Lij,0. Поставленная цель достигается тем, что состав ванны для ионообменной обработки стеклоизделий, включающий KNOj и Са(N63)2.содержит укаванные компоненты в следующих количествах, мас.%: KNO, -90-95} Ca(-NOJ, 5-10. Ионнообменная ванна выполнена из нержавеющей стали, штабики-изоляторы опускают в расплав в держателе из корунда, представляющем собой перфорированный цилиндр, заполненный на 3/4 объема и.зделиями насыпью. Режим обработки и свойства составов представлены в таблице. Использование композиционного расплава с содержанием добавки в виде нитрата кальция менее 5% не обнаруживает ожидаемого эффекта увеличения поверхностного электрического сопротивления штабиков-изоляторов. То же справедливо и для случая обработки штабиков-изоляторов в расплаве KNOj не содержащем добавок. Обработка щтабиков-изоляторов в расплавах, содержащих добавку нитрата кальция, более 10 мас.% (например, 15-20 мас.%), не дает ощутимой

разницы в эффекте повышения уровня изоляции от уровня, достигаемого при обработке штабиков в ванне с добавпением к расплаву нитрата калия от 5 до 10 мас.% нитрата кальция. Поэтому использование добавки нитрата кальция более 10 мас.% экономически нецелесообразно..

Наличие комбинированного слоя на поверхности подвергнутых ионообменной обработке штабиков-изоляторов обеспечивает увеличение их поверхностногр электрического сопротивления более чем на порядок, способствует снижению брака приборов по причине 1разруи1ения штабиков-изоляторов.

Для крепления узла ЭОС к металлическим штырькам осуществляют стадию штабикования, связанную с местным нагреванием штабиков до температуры размягчения. При этом возникают напряжения сжатия, которые в результате ионного обмена релаксируют, в то время как новый по составу поверхностный слой, образованный в результате внедрения из расплава ионов калия и натрия на глубину порядка 20 мкм, повышает на порядок поверхностное электрическое сопротивление изоляторов и позволяет снизить брак приборов при контрольном прожиге и тренировке кинескопов по причине разрушения штабиков, что является гарантией устойчивости и надежности службы ЭЛТ в условиях эксплуатации приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения изделий изСТЕКлА | 1979 |

|

SU804586A1 |

| Состав ванны для ионообменнойОбРАбОТКи СТЕКлА | 1979 |

|

SU802222A1 |

| Способ обработки изделий из стекла | 1983 |

|

SU1135730A1 |

| Способ окрашивания поверхности стекла | 1981 |

|

SU1008180A1 |

| Ванна для упрочнения изделий из стекла | 1981 |

|

SU1018924A1 |

| Способ обработки изделий из стекла | 1986 |

|

SU1467041A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| СПОСОБ ПРОИЗВОДСТВА КОЛОКОЛОВ | 1992 |

|

RU2064520C1 |

| Состав ванны для ионообменной обработки поверхности стекла | 1984 |

|

SU1250532A1 |

| Способ получения светорассеивающих изделий | 1986 |

|

SU1395597A1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-26—Подача