Изобретение относится к устройствам для автоматического управления пиролизными печами в производстве олефинов и может быть использовано в химической и нефтехимической промышленности .

Известно устройство для автоматического управления процессом пиролиза в трубчатой печи, содержащее датчики и регуляторы температуры в конце потока реакционной смеси и расхода сырья в печь, регулирующие клапаны, а также систему изменения величины зоны реакции,состЬящую из отсекающих клапанов, установленных на лини-ях подачи топлива в отдельные источники тепла, и.узла управления клапанами, связанного с регулятором сырья. Устройство осуществляет управление тепловым режимом в печи в зависимости от расхода сырья в ее

змеевик Cl}.

Известно также устройство для автоматического управления многопоточной трубчатой печью, содержащее датчики, регуляторы и клапаны на линии Подачи топлива в каждый источник тепла, датчики температуры на выходе каЯодого потока 2.,

Недостаток известных устройств заключается в том, что они не обеспечивают высокой производительности реактдра.

При управлении с помощью известных устройств возникает большая разница (до 30%) между расходами топлива в отдельные источники теплаоизза значительной величины взаимосвя10зей тепловых потоков отдельных источников тепла.Это связано с тем, что качество регулирования оценивается только по температуре в конце потока. В результате этого трубы реакто15ра нагреваются неравномерно по периметру, что приводит к местным перегревам труб и возникновению больших градиентов температур внутри потока. Последнее явление, в случае

20 обогрева термохимического реактора, снижает качество продукта.

Таким образом, с учетом преждевременного .выхода из строя труб реак тора, недостатки известных устройств

25 ведут в конечном счете к снижению производительности реактора.

Целью изобретения является повышение производительности реактора.

Поставленная цель достигается

30 тем, что устройство дополнительно

снабжено блоками задания расхода, топлива в каждый источник тепла, схемами разности и блоком расчета среднего расхода топлива, при этом датчики температуры на выходе каждого потока через соответствующие схемы разности соединены с первыми входами блоков задания расхода топлива, втоЕме входы которых параллельно подключены; к выходу блока рчета среднего расхода топлива, а выходы блоков задания расхода топлива подключены к соответствующим регуляторам подачи топлива в каждый источник тепла.

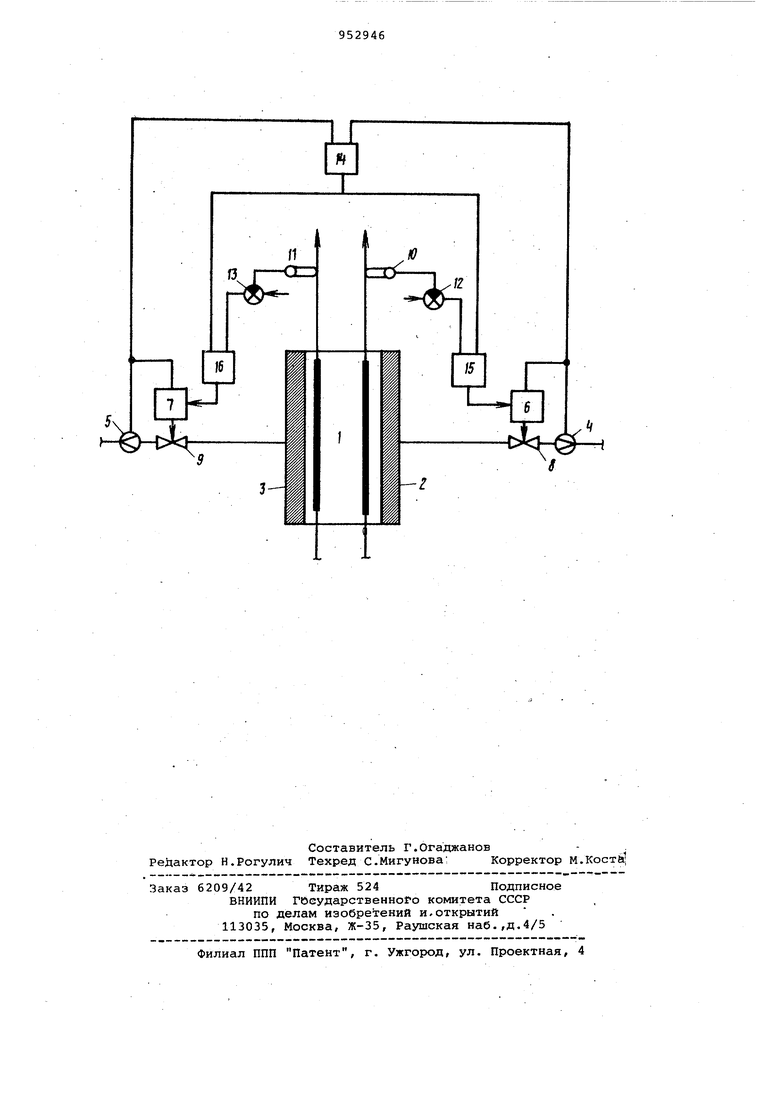

На чертеже показана схема устройства для автоматического управления двухпоточным реактором.

Устройство содержит реактор 1, первый и второй источники, соответственно 2 и 3 тепла, датчики 4 и 5 расходов топлива в первый и второй источники тепла, регуляторы Б и 7 расхода топлива, клапаны 8 и 9 , установленные на линии подачи топлива, соответственно в первый и второй источники , датчики 10 и 11 температуры на выходе каждого потока, схемы 12 и 13 разности, блок 14 расчета среднего расхода топлива, блоки 15 и 16 задания расхода топлива, соответственно, в первый и второй источники тепла.

Устройство работает следующим образом.

При включении устройства в работу в блоке 14 рассчитывается среднее значение расхода топлива в один источник тепла по формуле .

F.Fq+...+ F.-f.-.4F

F -J11-(1}

. , .

где

измеренный расход топлива соответственно в 1-й} i-и; П -и источники тепла;

я - общее число потоков и источников тепла.

В схемах 12 и 13 определяется разность между заданным значением температуры и измеренным на i -том потоке.

л т т т .

в блоке 15 и 16 рассчитывается за5 ддние для регуляторов 6 и 7 на расход топлива в i -и источник по формуле,

F

+ к лТ

1

где К - коэффициент выбиpae ялй в зависимости от требований к точности поддержания температуры, а также свойств топлива и нагреваемого вещества .

Таким образом, заданная температура в конце каждого потока реактора поддерживается с определенной степенью точности (в зависимости от значения коэффициента К), при минимально возможной разнице между расходами топлива в источники тепла, что определяет равнс 4ерность обогрева труб реактора со всех сторон. Устранить разнгщу между расходами топлива и температурами полностью невозможно из-за различного гидросопротивления в источниках тепла, различного воздействия источников тепла на потоки, Нсшичия гистерезиса в работе элементов САР и других флюктуационных явлений.

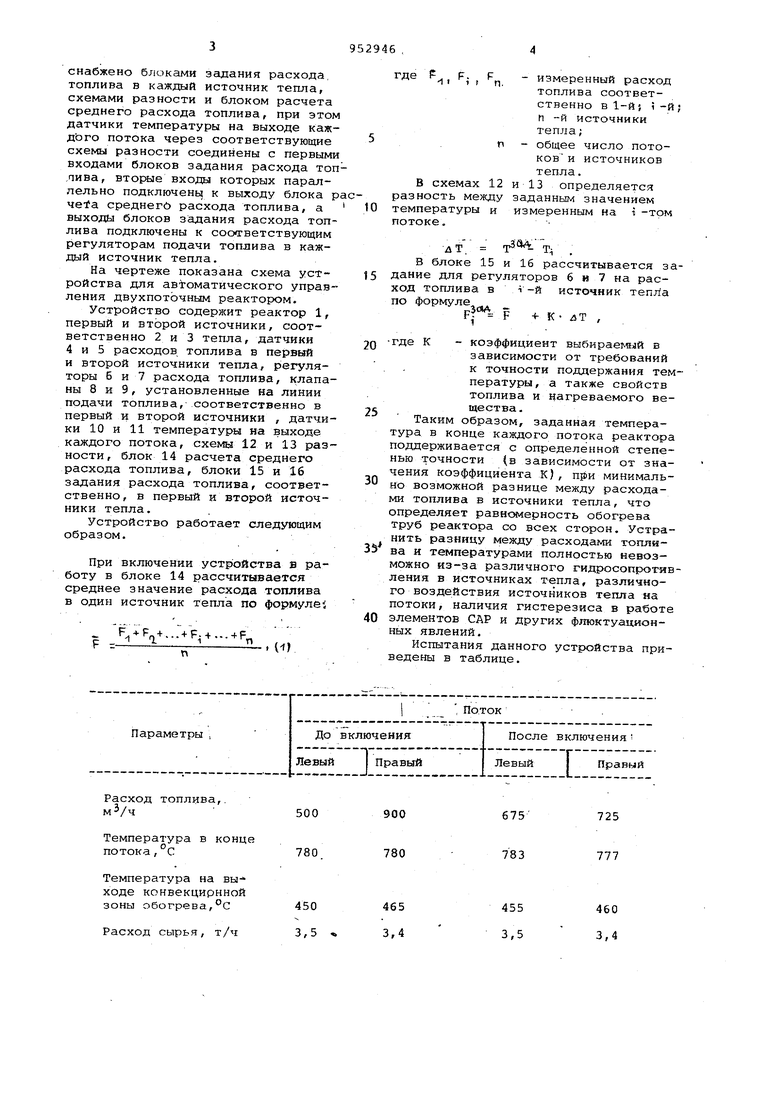

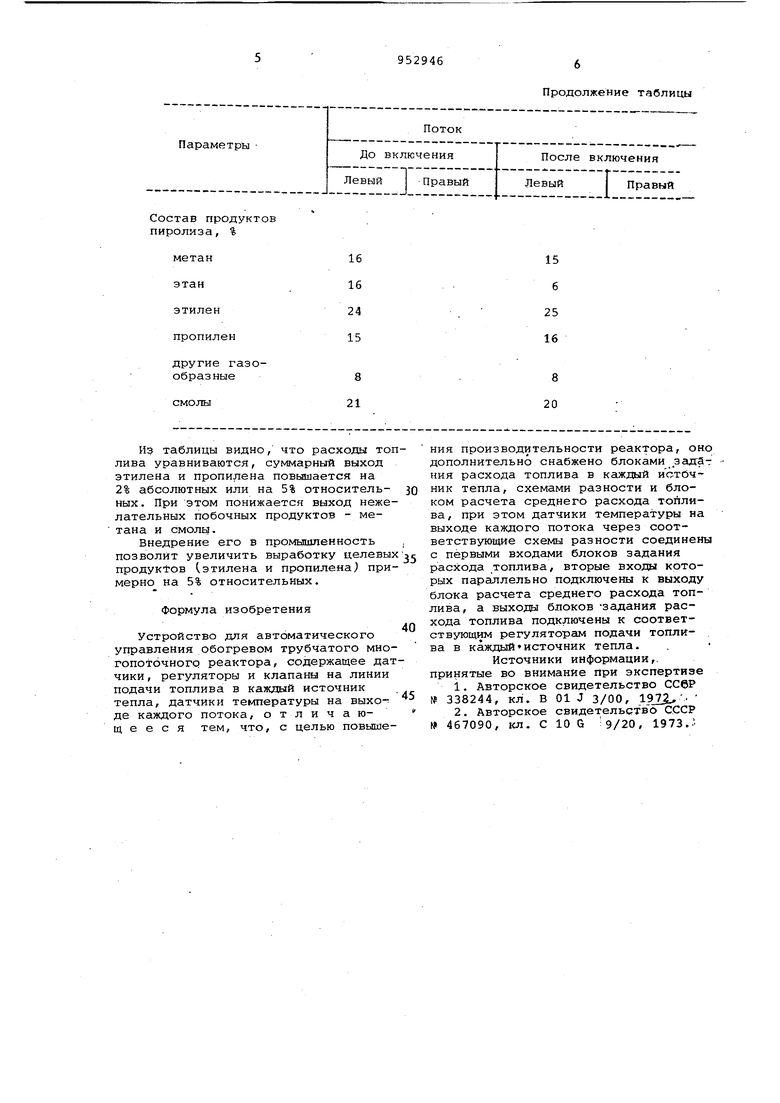

Испытания данного устройства приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления трубчатой пиролизной печью | 1978 |

|

SU753890A1 |

| Устройство для автоматического управления процессом пиролиза в трубчатой печи | 1975 |

|

SU556481A1 |

| Устройство для автоматического управления процессом пиролиза в трубчатой печи | 1980 |

|

SU887620A1 |

| Устройство для автоматического управления пиролизными печами | 1977 |

|

SU735625A1 |

| Способ автоматического управления тепловым режимом пиролизной печи | 1978 |

|

SU713903A1 |

| Устройство для автоматического управления процессом двуступенчатого дегидрирования этилбензола | 1980 |

|

SU889650A1 |

| Устройство для автоматического управления трубчатой пиролизной печью | 1978 |

|

SU753889A1 |

| Способ автоматического управления этиленовой установкой /его варианты/ | 1985 |

|

SU1279999A1 |

| Устройство для автоматического управления пиролизными печами | 1979 |

|

SU768803A1 |

| Устройство для автоматического управления пиролизными печами | 1977 |

|

SU687105A1 |

Расход топлива,,

500

Температура в конце потока,°С

780

Температура на вы- ходе конвекцирнной зоны обогрева,с 450 465

Расход сырья, т/ч 3,5 « 3,4

675

725

900

777

783

780

460

455 3,4 3,5

Параметры

Р Левый Г правый

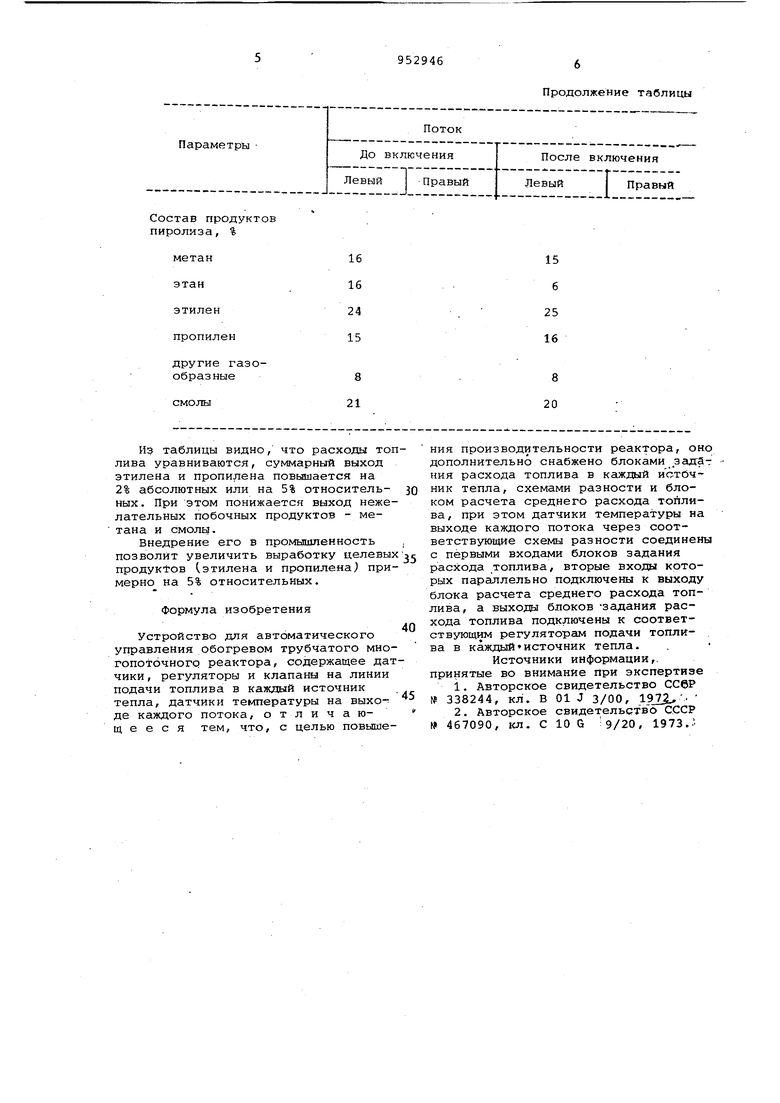

Состав продукт пиролиза, %

метан этан этилен пропилен

другие газообразные

смолы Из таблицы видно/ что расходы то лива уравниваются, суммарный выход этилена и пропилена повышается на 2% абсолютных или на 5% относительных. При этом понижается выход неже лательных побочных продуктов - метана и смолы. Внедрение его в промышленность позволит увеличить выработку целевы продуктов (.этилена и пропилена) при мерно на 5% относительных. Формула изобретения Устройство для автоматического управления обогревом трубчатого мно гопотбчного реактора, содержащее дат чики , регуляторы и клапаны на линии подачи топлива в каждый источник тепла, датчики температуры на выхо де каждого потока, отличающееся тем, что, с целью повышеПродолжение таблицы

Поток До включения

После включения

15 6

25 16

8 20 НИН производительности реактора, оно дополнительно снабжено блоками задЗ.ния расхода топлива в каждый источник тепла, схемами разности и блоком расчета среднего расхода топлива, при этом датчики температуры на выходе каждого потока через соответствукнцие схемы разности соединены с первыми входами блоков задания расхода топлива, вторые входы которых параллельно подключены к выходу блока расчета среднего расхода топлива, а выходы блоков -задания расхода топлива подключены к соответствующим регуляторам подачи топлива в каждыйИСТОЧНИК тепла. Источники информации,, принятые во внимание при экспертизе 1.Авторское свидетельство ССвР № 338244, кл. В 01 J 3/00, 19J72 . 2.Авторское свидетельство СССР ( 467090, кл. С 10 G 9/20, 1973.

u

ft

(1

/3

ff

/z

h-/

Авторы

Даты

1982-08-23—Публикация

1981-01-12—Подача